1

Изобретение относится к землеройной технике, а именно к системам автоматической стабилизации рабочих органов.

Известен бульдозер с ручным управлением наклоном отвала в поперечной плоскости, при котором оператор должен визуально обнаруживать отклонения в положении отвала и стабилизировать наклон его при помощи ручных включений исполнительных механизмов 1.

Недостатком указанной машины является то, что ручное управление наклоном отвала обеспечивает качество обработанной поверхности только при многократных повторных проходах и больших затратах дополнительного ручного труда.

Наиболее близким к предлагаемому по технической сушности является система стабилизации рабочего органа, в которой наклон рабочего органа измеряется маятниковым датчиком. При изменении наклона отвала относительно заданного положения включается соответствующий электромагнит реверсивного золотника и силовые гидроцилиндры поворачивают отвал в заданное положение. При этом поворот отвала происходит вокруг его средней точки, и оба конца отвала перемещаются: один конец поднимается, другой - опускается 2.

Недостаток указанной системы стабилизации заключается в том, что такой характер управления не обеспечивает достаточной точности планировочных и отделочных работ за один проход машины. Это объясняется тем, что при повороте отвала вокруг его средней точки не срезается часть планируемой трассы, которая находится под той стороной отвала, которая поднимается, тогда как другая, опускающаяся сторона, врезается в грунт. Поэтому, для получения требуемого точного профиля всей ширины трассы необходимо несколько проходов профилирующей машины.

Цель изобретения - повышение произ15водитель1ности .машины.

Указанная цель достигается тем, что система стабилизации рабочего органа землеройной машины, снабжена механизмом бло20кировки, выполненным в виде гидроклапанов со штоками, а силовые гидроцилиндры и.меют закрепленные на Штоках кулачки, которые кинематически связаны со штоками гидроклапанов, установленных в гидромагистралях, соединяющих электрогидрозо.потник с силовыми гидроцилиндрами.

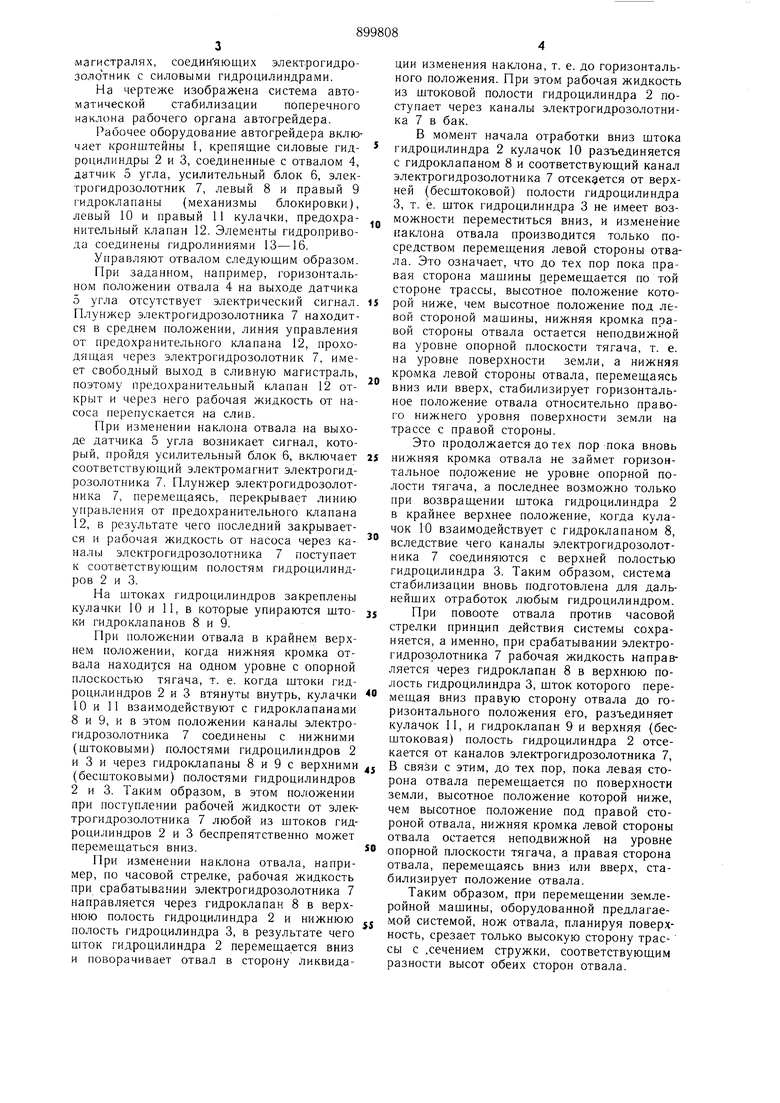

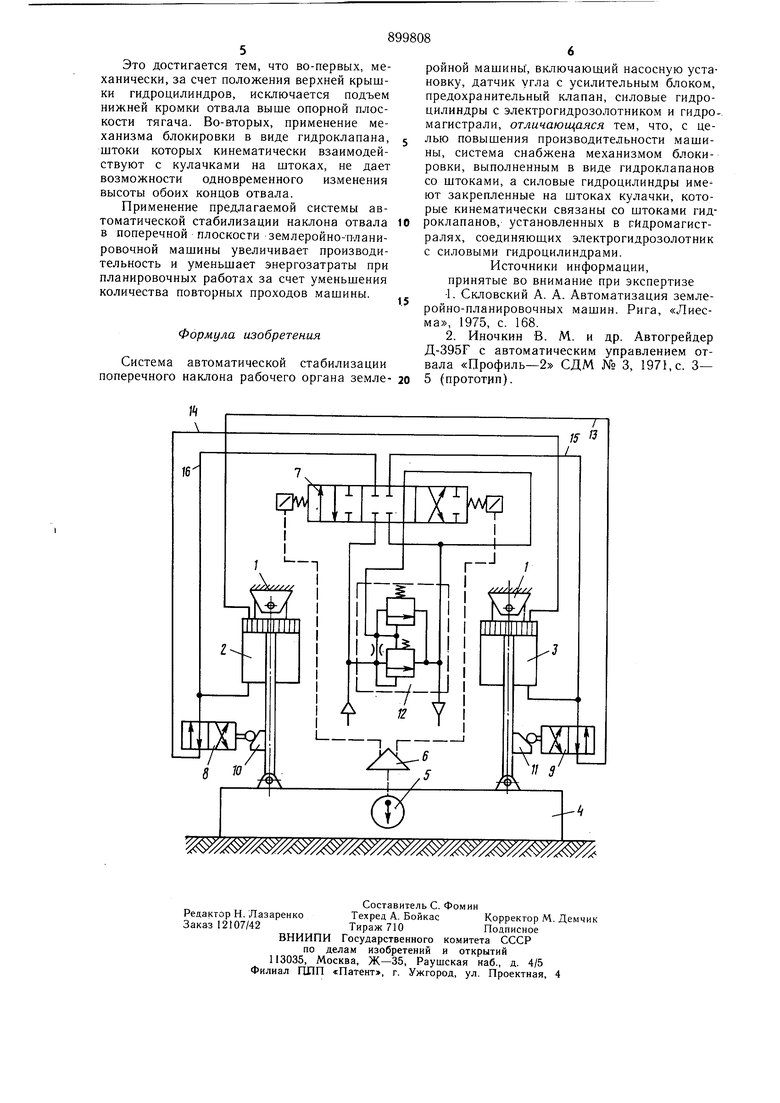

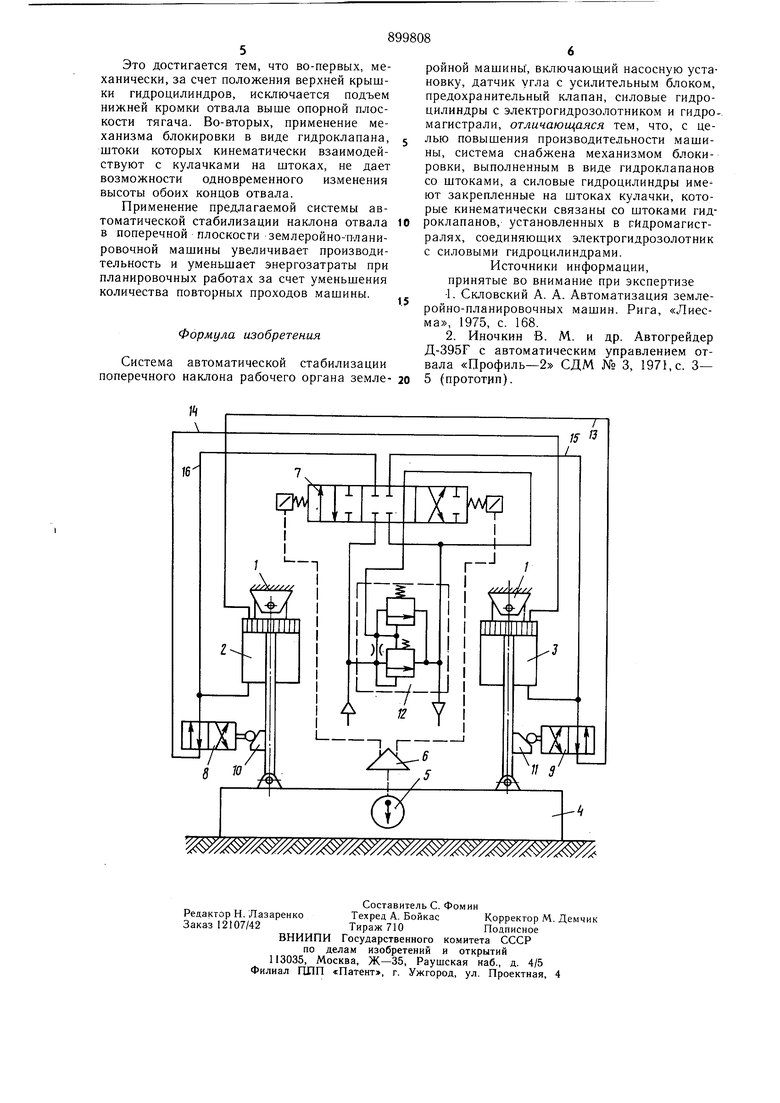

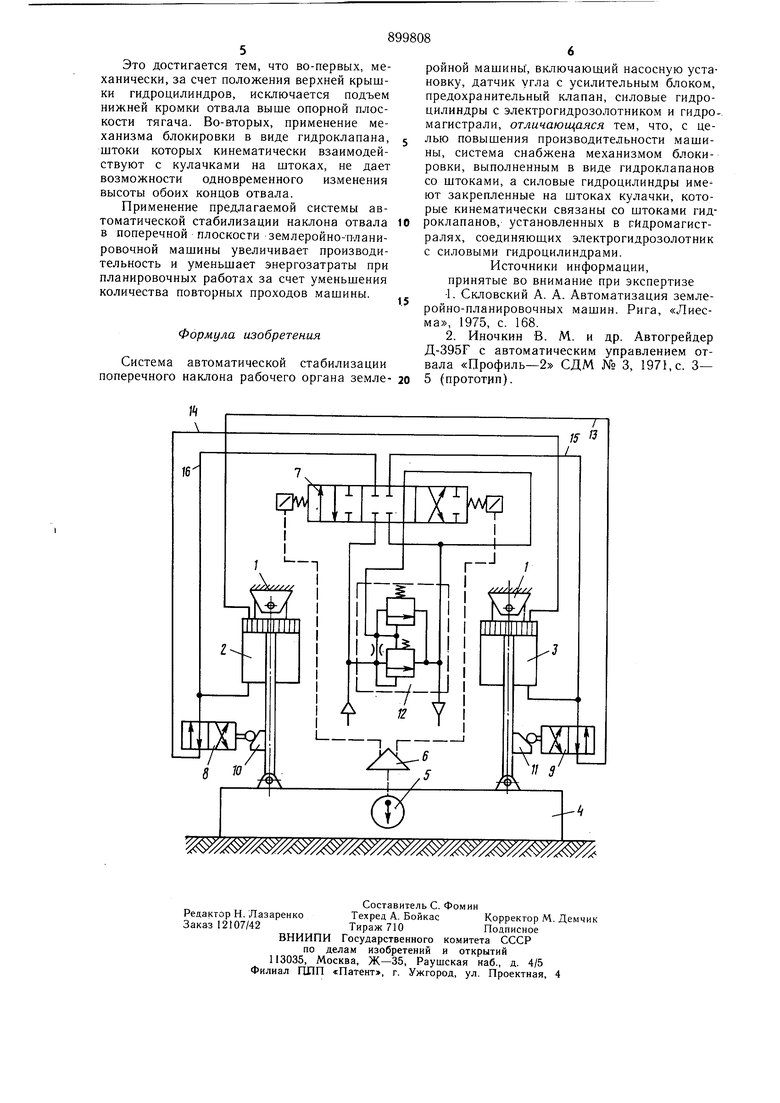

На чертеже изображена система автоматической стабилизации поперечного наклона рабочего органа автогрейдера.

Рабочее оборудование автогрейдера включает кронштейны 1, крепящие силовые гидроцилиндры 2 и 3, соединенные с отвалом 4, датчик 5 угла, усилительный блок 6, электрогидрозолотник 7, левый 8 и правый 9 гидроклапаны (механизмы блокировки), левый 10 и правый 11 кулачки, предохранительный клапан 12. Элементы гидропривода соединены гидролиниями 13-16.

Управляют отвалом следующим образом.

При заданном, например, горизонтальном положении отвала 4 на выходе датчика 5 угла отсутствует электрический сигнал. Плунжер электрогидрозолотника 7 находится в среднем положении, линия управления от предохранительного клапана 12, проходящая через электрогидрозолотник 7, имеет свободный выход в сливную магистраль, поэтому предохранительный клапан 12 открыт и через него рабочая жидкость от насоса перепускается на слив.

При изменении наклона отвала на выходе датчика 5 угла возникает сигнал, который, пройдя усилительный блок 6, включает соответствующий электромагнит электрогидрозолотника 7. Плунжер электрогидрозолотника 7, перемещаясь, перекрывает линию управления от предохранительного клапана 12, в результате чего последний закрывается и рабочая жидкость от насоса через каналы электрогидрозолотника 7 поступает к соответствующим полостям гидроцилиндров 2 и 3.

На щтоках гидроцилиндров закреплены кулачки 10 и 11, в которые упираются щтоки гидроклапанов 8 и 9.

При положении отвала в крайнем верхнем положении, когда нижняя кромка отвала находихся на одном уровне с опорной плоскостью тягача, т. е. когда щтоки гидроцилиндров 2 и 3 втянуты внутрь, кулачки 10 и 11 взаимодействуют с гидроклапанами 8 и 9, и в этом положении каналы электрогидрозолотника 7 соединены с нижними (щтоковыми) полостями гидроцилиндров 2 и 3 и через гидроклапаны 8 и 9 с верхними (бесщтоковыми) полостями гидроцилиндров 2 и 3. Таким образом, в этом положении при поступлении рабочей жидкости от электрогидрозолотника 7 любой из щтоков гидроцилиндров 2 и 3 беспрепятственно может перемещаться вниз.

При изменении наклона отвала, например, по часовой стрелке, рабочая жидкость при срабатывании электрогидрозолотника 7 направляется через гидроклапан 8 в верхнюю полость гидроцилиндра 2 и нижнюю полость гидроцилиндра 3, в результате чего шток гидроцилиндра 2 перемещается вниз и поворачивает отвал в сторону Ликвидации изменения наклона,т. е. до горизонтального положения. При этом рабочая жидкость из щтоковой полости гидроцилиндра 2 поступает через каналы электрогидрозолотника 7 в бак.

В момент начала отработки вниз щтока гидроцилиндра 2 кулачок 10 разъединяется с гидроклапаном 8 и соответствующий канал электрогидрозолотника 7 отсекается от верхней (бесщтоковой) полости гидроцилиндра 3, т. е. щток гидроцилиндра 3 не имеет возможности переместиться вниз, и изменение наклона отвала производится только посредством перемещения левой стороны отвала. Это означает, что до тех пор пока правая сторона мащины перемещается по той стороне трассы, высотное положение которой ниже, чем высотное положение под левой стороной мащины, нижняя кромка правой стороны отвала остается неподвижной на уровне опорной плоскости тягача, т. е. на уровне поверхности земли, а нижняя кромка левой стороны отвала, перемещаясь вниз или вверх, стабилизирует горизонтальное положение отвала относительно правого нижнего уровня поверхности земли на трассе с правой стороны.

Это продолжается до тех нор пока вновь нижняя кромка отвала не займет горизонтальное положение не уровне опорной полости тягача, а последнее возможно только при возвращении щтока гидроцилиндра 2 в крайнее верхнее положение, когда кулачок ГО взаимодействует с гидроклапаном 8, вследствие чего каналы электрогидрозолотника 7 соединяются с верхней полостью гидроцилиндра 3. Таким образом, система стабилизации вновь подготовлена для дальнейщих отработок любым гидроцилиндром.

При повооте отвала против часовой стрелки принцип действия системы сохраняется, а именно, при срабатывании электрогидрозолотника 7 рабочая жидкость направляется через гидроклапан 8 в верхнюю полость гидроцилиндра 3, щток которого перемещая вниз правую сторону отвала до горизонтального положения его, разъединяет кулачок II, и гидроклапан 9 и верхняя (бесщтоковая) полость гидроцилиндра 2 отсекается от каналов электрогидрозолотника 7, В связи с этим, до тех пор, пока левая сторона отвала перемещается по поверхности земли, высотное положение которой ниже, чем высотное положение под правой стороной отвала, нижняя кромка левой стороны отвала остается неподвижной на уровне опорной плоскости тягача, а правая сторона отвала, перемещаясь вниз или вверх, стабилизирует положение отвала.

Таким образом, при перемещении землеройной мащины, оборудованной предлагаемой системой, нож отвала, планируя поверхность, срезает только высокую сторону трассы с .сечением стружки, соответствующим разности высот обеих сторон отвала. Это достигается тем, что во-первых, механически, за счет положения верхней крышки гидроцилиндров, исключается подъем нижней кромки отвала выше опорной плоскости тягача. Во-вторых, применение механизма блокировки в виде гидроклапана, штоки которых кинематически взаимодействуют с кулачками на штоках, не дает возможности одновременного изменения высоты обоих концов отвала. Применение предлагаемой системы автоматической стабилизации наклона отвала в поперечной плоскости землеройно-планировочной машины увеличивает производительность и уменьшает энергозатраты при планировочных работах за счет уменьшения количества повторных проходов машины. Формула изобретения Система автоматической стабилизации поперечного наклона рабочего органа землеройной машины , включаюш,ий насосную установку, датчик угла с усилительным блоком, предохранительный клапан, силовые гидроцилиндры с электрогидрозолотником и гидромагистрали, отличающаяся тем, что, с целью повышения производительности машины, система снабжена механизмом блокировки, выполненным в виде гидроклапанов со штоками, а силовые гидроцилиндры име ют закрепленные на штоках кулачки, которые кинематически связаны со штоками гидроклапанов, установленных в гйдромагистралях, соединяюших электрогидрозолотник с силовыми гидроцилиндрами. Источники информации, принятые во внимание при экспертизе 1. Скловский А. А. Автоматизация землеройно-планировочных машин. Рига, «Лиесма, 1975, с. 168. 2. Иночкин В. М. и др. Автогрейдер Д-395Г с автоматическим управлением отвала «Профиль-2 СДМ № 3, 1971, с. 3- 5 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автогрейдер | 1986 |

|

SU1323668A1 |

| Рабочий орган планировщика | 1986 |

|

SU1384671A1 |

| Устройство для подачи инструменталь-НОй гОлОВКи | 1979 |

|

SU841787A1 |

| Гидропривод бульдозера | 1983 |

|

SU1229286A1 |

| Система рулевого управления автопоезда | 1987 |

|

SU1474016A1 |

| Гидропривод фронтального погрузчика | 1985 |

|

SU1323674A1 |

| Автогрейдер | 1986 |

|

SU1490315A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ АВТОГРЕЙДЕРА | 2020 |

|

RU2760663C1 |

| Бульдозер | 1984 |

|

SU1218010A1 |

| Бульдозер для непрерывной послойной разработки пород | 1984 |

|

SU1239219A1 |

Авторы

Даты

1982-01-23—Публикация

1980-03-28—Подача