Изобретение относится к термометрии и мелеет быть использовано при изготовлении высокотемперггтур- 1ых теркоэлектряческих термометров .

1Тель изобретения - повъзпение надежности терьюнары иут-ем увел1-1че- ния технолог ической нро чности тер- мо-электродпых проволок о

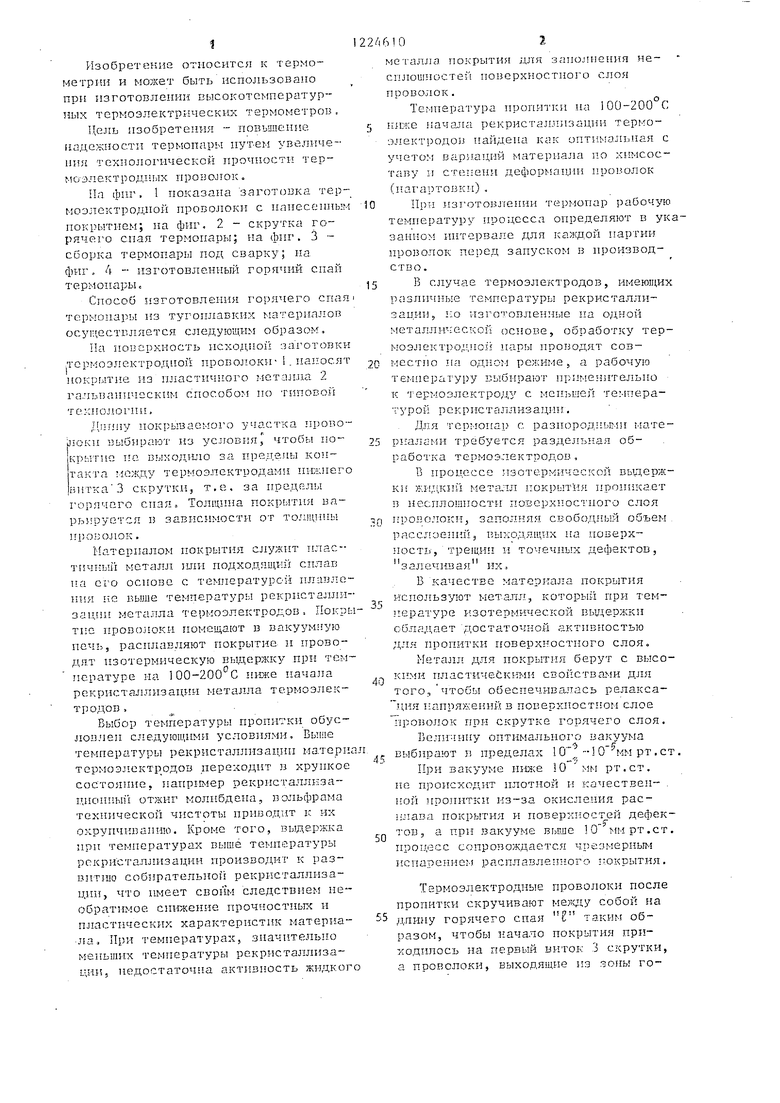

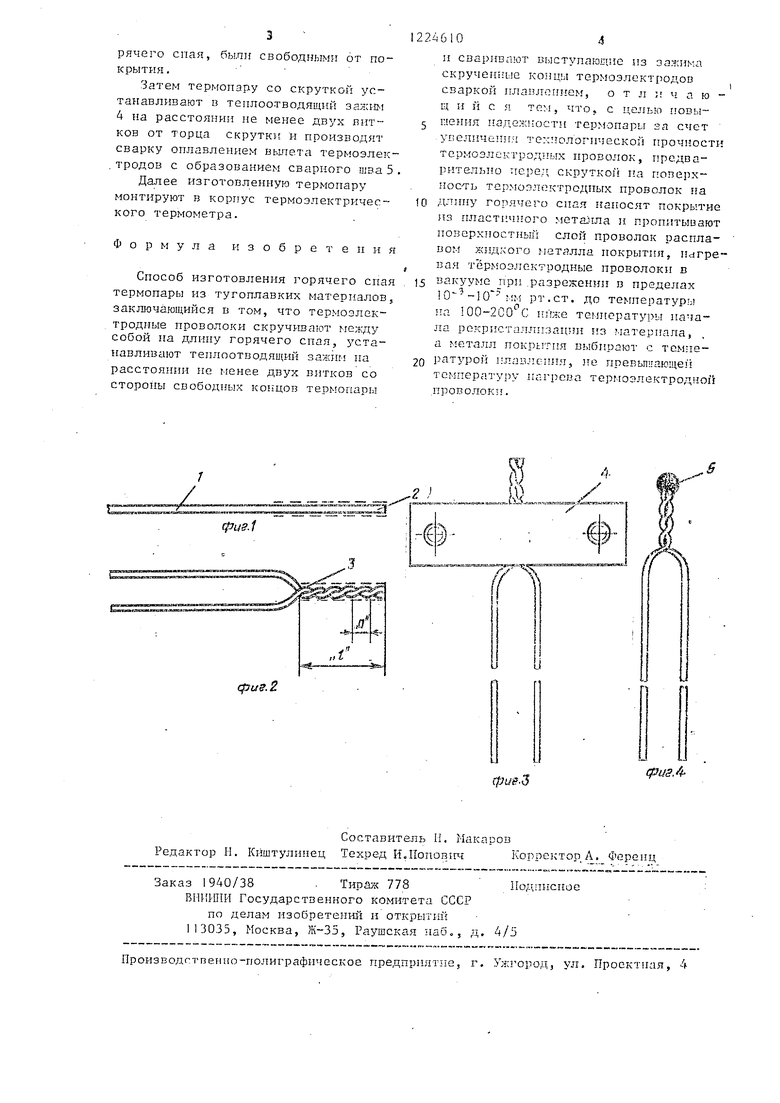

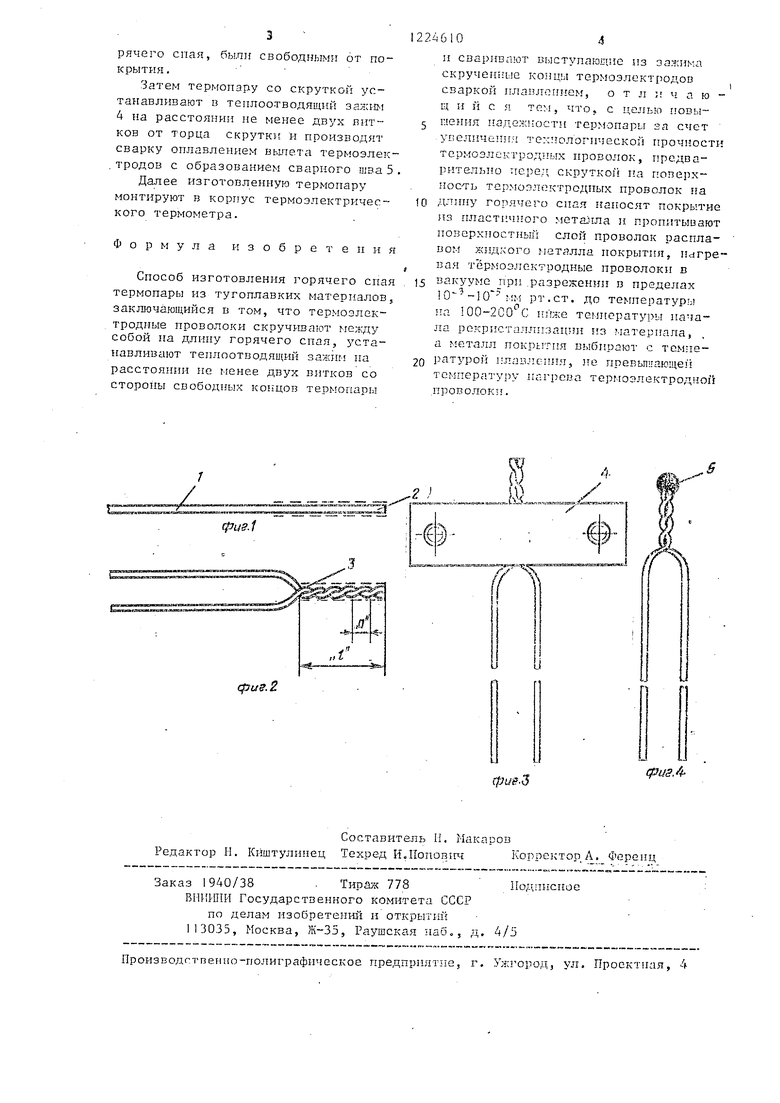

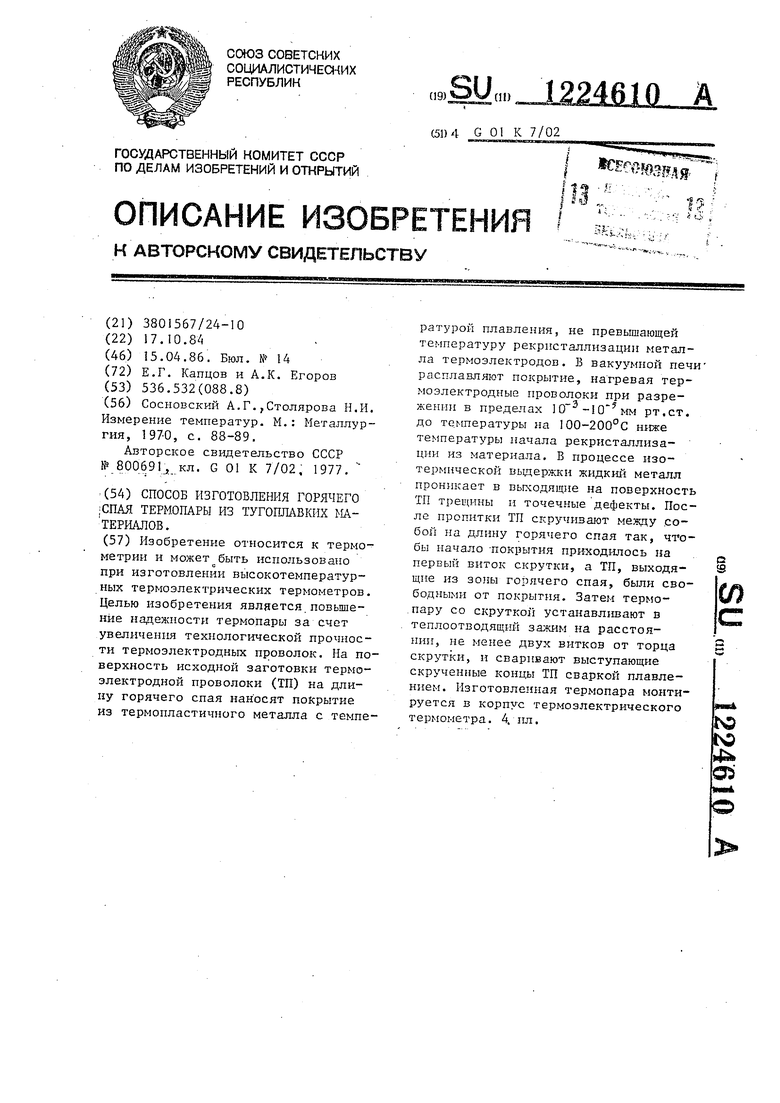

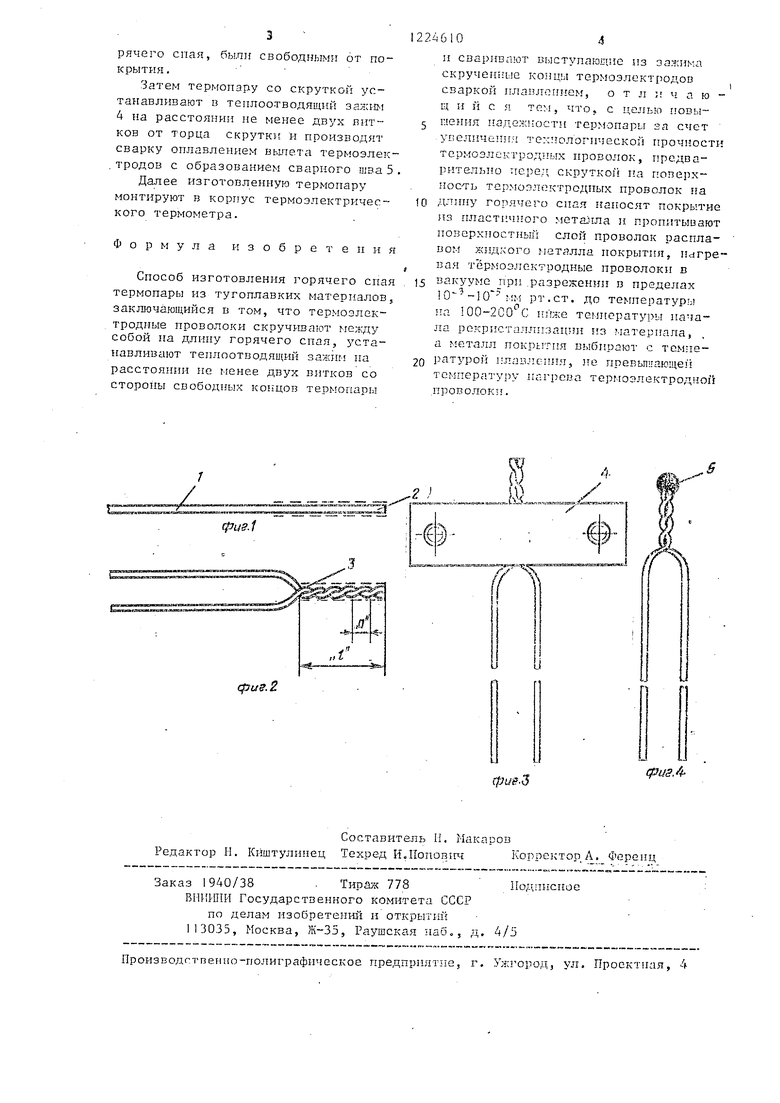

Па фаг. 1 показана заготовка тер- моэлектроднон проволоки с нанесенным нокрытием; на фиг. 2 - скрутка горячего спая термонары; на фиг, 3 - сборка термонары под сварку; на . А - изготовленный горячий спай термопары.

Способ изготовлешм горя чего спая термопары из тугоплавких материалов осуг; естг,ляется следующим образом.

На новархиость исходно заготовки термоэлектродной проволоки-1.наносят покрытие из пластичного металла 2 га. п-.ваническим способом по Т иповой технологни.

,,пину покрываеЕ- ого участка нрово- fjiOKH 5}ыбирают из условггя, чтобы но- Есрытио не выходило за нредепы коп- такта -}а;кду термоэлектрод.ами пий;лего нитка 3 скрутки, т.е. за пределы, горячего спая Толщина покрытия варьируется I заВ1 СИМОСТИ от ТОЛ ЦИНЫ П1)ОВОЛОК .

Материалом покрытия служнт плас- тичньн металл 1ши подходящий сплав па его оспове с темнературо - плавления но вьше температуры рекристалли- задии металла врмоэлектродов. Покры Т1:е проволоки номеш,ают в вакуумную , раснлавляют покрытие и проводят изотермическую вьщерлску при температуре на 100-200 С нюке начала рекриста-плизaut i металла термоэлек- тродов.

Выбор температуры нропитки обусловлен следующими условиями. Выше температуры рекристаллизации ма.териа тсрмоэл-сктродов переходит в хругисое состоя1П1е, например рекристаллгзза- диоппы отжиг молибдвна., вольфрама технической чистоты приводит к их охруичивапию. Кроме того, выдержка при температурах выше температуры peKpn CTaHJHi3auHH производит к развитию собирательно рекристаллизации, что имеет своим следствием необратимое снижение прочностных и пл.астических характеристик материа- jta. При температурах, значительно меньших температуры рекристалхшза- ции, недостаточна активность жидкого

10

15

20

40

50

6 1 О.

металла покрытии для заполнения несплоипюстей гюверхностно о слоя

проволок.

Температура пропитки на 100-200 С наже начала рекристаллизаци и термо- длектродо) найдена как онтя ча-льная с учетом вариаций матер1 ала по химсоставу и степени деформан,н- п.роволок (нагартовки).

При H3roTOBj reHHH термопар рабочую температуру процесса онределяют в ука- зггнном гнггервале для калсдой партии проволок иерегд запуском в производство.

В случае термоэлектродов, имеющих различные температуры рекристаллизации, з-:;о изготовленные на о;з,ной металлической основе, обработку тер- моэлектрод. пары нроводят совместно на одном режиме, а рабочую температуру выбнрают применительно к термозлектрод-у с Te -inepa- турой рекристаллизации.

Для термопа) с. разнородныг-пг материалами требуется раздельная об- работкгг термоэ.лектродов,

В процессе изотермической выдерлс- кп жиддап металл покрыт ия пропика.ет в несплошности позерхностпого слоя 1 роволокп, заполняя свободный объем расслоен1:Й5 г,ыход. па поверхность, трещин и точечных дефектов, залечивая их,

В качестве материала покрытия используют металл, который при температуре изотермической выдержки обладает достаточной активностью для пропитки поверхностного слоя,

Металл для покрытия берут с высо- пластическими свойствал -ш для того,, чтобы обеснечивалась релакса- 11,ня :апрякений в поверхпостном слое проволок при скрутке горячего слоя.

Бе.чичипу оптимального .uaKvyMa

л f

в лбирают в пределах мм рт.ст.

При вакууме нил;е 0 рт.ст. не происходит плотной и качествен- . пой нропитки из-за окисления расплава покрытия и поверхност зй дефектов, а при вакууме выше рт.ст. процесс сопровождается чрезмерным Hcnapein-ie:. расплавлен.н.ого токрытия.

Термоэлектродные проволоки после пропитки скручивают собой на длину горячего спая Е таким образом, чтобы начало нокрытия приходилось на первый виток 3 скрутки, а проволоки, выходящие из зоны горячего спая, были свободными от покрытия.

Затем термопару со скруткой устанавливают в теплоотводящий залсим 4 на расстоянии не менее двух яит- ков от торца скрутки и производят сварку оплавлением выпета термоэлектродов с образованием сварного шва 5 .

Далее изготовленную термопару монтируют в корпус термоэлектрического термометра.

Формула изобретения

Способ изготовления горячего спая термопары из тугоплавких материалов, заключающийся в том, что термоэлек- тродные проволоки скручивают между собой на длину горячего спая, устанавливают теплоотводящий зажим па расстоянии не менее двух витков со стороны свободных концов термопары

246104

и сваривгиот выступаю чие из зажима скрученные концы термоэлектродос сваркой плaвлorп e J, отличаю- щ н и с я тем, что, с целью 5 r.ieiHiH надел(;ости термопары за счет увеличения те::пологической прочности термоэлсктродиых проволок, предварительно тгеред CKpyTKOi f па поверхность термоэлектродных проволок на

10 длину горячего спая напосят покрытие из пластичного MeTaJma и пропиты1зают поверхностный слой проволок расплавом жидкого металла нокрытня. нагревая тер 0злектродные проволоки в

)5 вакууме при .разрежении в пределах 10 -10 г г- рт.ст. до теьгнературь на 100-200 С ш гже темнературы начала рекристаллизации из -1атернала, а металл покрьггия выбирают с темпе20 Р 1турой плав.пения, не превьпиающей температуру нагрева термоэлектродно 5 .проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления горячего спая термопары | 1984 |

|

SU1236331A1 |

| Способ изготовления рабочего спаяТЕРМОпАР из ТугОплАВКиХ МАТЕРиАлОВ | 1978 |

|

SU800691A1 |

| Способ изготовления горячего спая термопары из тугоплавких материалов | 1987 |

|

SU1578512A1 |

| Способ изготовления горячего спая термопары | 1985 |

|

SU1278619A1 |

| Способ изготовления термопар | 2022 |

|

RU2781399C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КЕРАМИЧЕСКИХ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕТРИИ ИЗ НИТРИДОВ ЭЛЕМЕНТОВ ПОДГРУПП ТИТАНА И ВАНАДИЯ МЕТОДОМ ОКИСЛИТЕЛЬНОГО КОНСТРУИРОВАНИЯ | 2021 |

|

RU2759827C1 |

| Способ изготовления горячего спая кабельной термопары | 1988 |

|

SU1624277A1 |

| ПРЕОБРАЗОВАТЕЛЬ ТЕРМОЭЛЕКТРИЧЕСКИЙ (ВАРИАНТЫ), ТЕРМОПАРНЫЙ КАБЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕОБРАЗОВАТЕЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ПО ПЕРВОМУ ВАРИАНТУ, СПОСОБ ОПРЕДЕЛЕНИЯ НЕОБХОДИМОСТИ ПРОВЕДЕНИЯ ПОВЕРКИ ИЛИ КАЛИБРОВКИ ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2009 |

|

RU2403540C1 |

| Способ изготовления горячего спая кабельной термопары | 1987 |

|

SU1545097A2 |

| Устройство для изготовления термопар | 2023 |

|

RU2812459C1 |

Изобретение относится к термометрии и может быть использовано при изготовлении высокотемпературных термоэлектрических термометров. Целью изобретения является повышение надежности термопары за счет увеличения технологической прочности термоэлектродных проволок. На поверхность исходной заготовки термоэлектродной проволоки (ТП) на длину горячего спая наносят покрытие из термопластичного металла с температурой плавления, не превышающей температуру рекристаллизации металла термоэлектродов. В вакуумной печи расплавляют покрытие, нагревая термоэлектродные проволоки при разрежении в пределах 10 рт.ст. до те шературы на 100-200°С ниже температуры начала рекристаллизации из материала. В процессе изотермической вьиержки жидкий металл проникает в выходящие на поверхность ТП треищны и точечные дефекты. После пропитки ТП скручивают между .собой на длину горячего спая так, чтобы начало -покрытия приходилось на первый виток скрутки, а ТП, выходящие из зоны горячего спая, были свобод от покрытия. Затем термопару со скруткой устанавл1шают в теплоотводящий зажим на расстоянии, не менее двух витков от торца скрутки, и сваривают выступающие скрученные концы ТП сваркой плавлением. Изготовленная термопара монтируется в корпус термоэлектрического термометра. 4. пл. i fC ю .. О5

.2

(ризл

Составитель Н, Макаров Редактор И, Кйштулинец Техред ИЛТоповтг Корректор, А, Ференц

Заказ 1940/38 Тираж 778

ВМИШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская паб., д

Производгтпенио-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Подписное

4/5

A/:J

| Сосновский А.Г.,Столярова И.И | |||

| Измерение температур | |||

| М.: Металлургия, 197-0, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Герметическая укупорка стеклотары | 1947 |

|

SU80069A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1986-04-15—Публикация

1984-10-17—Подача