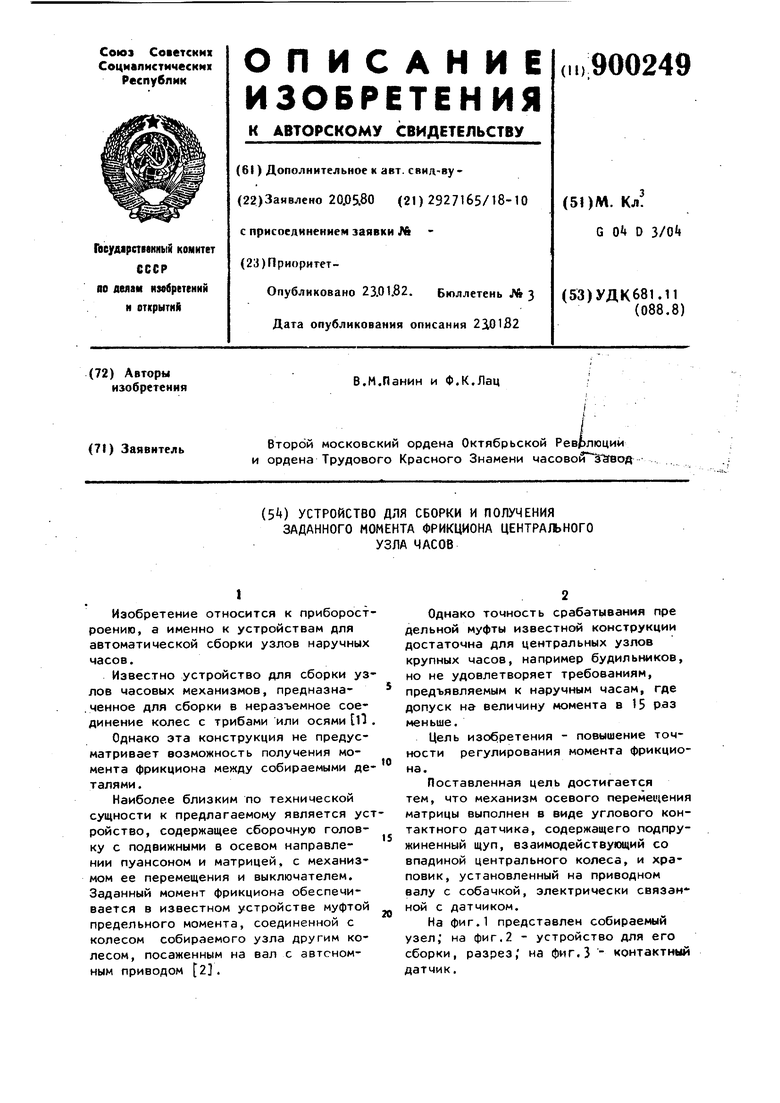

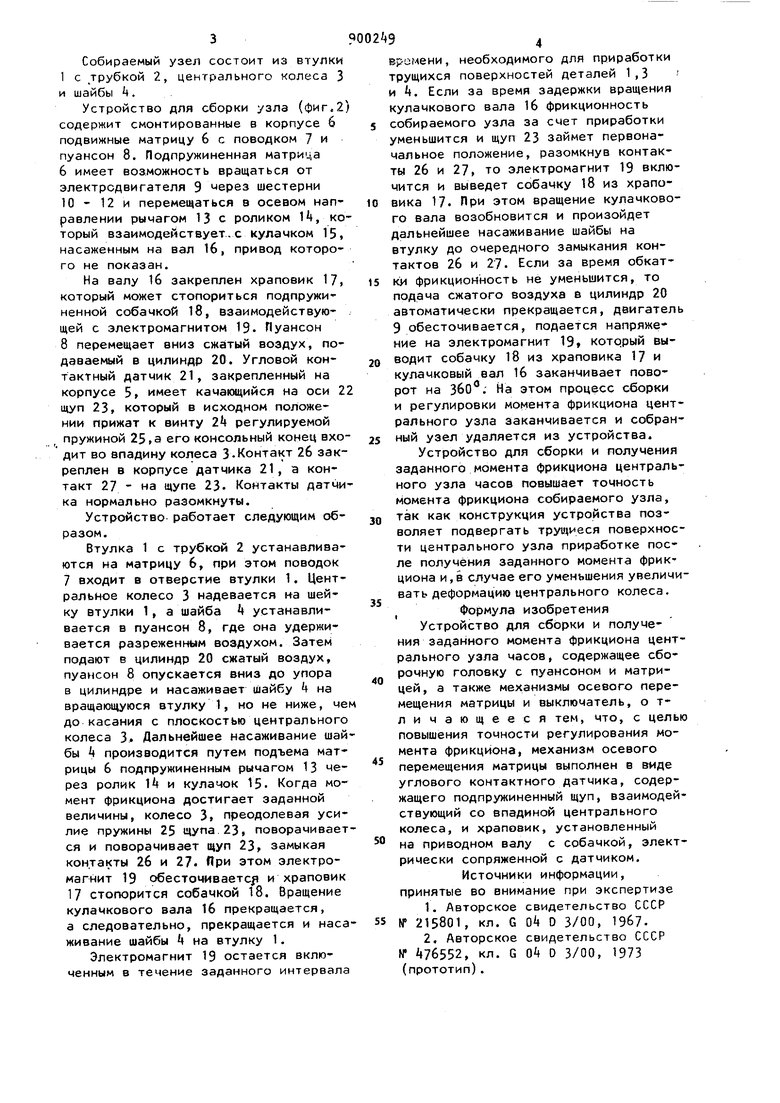

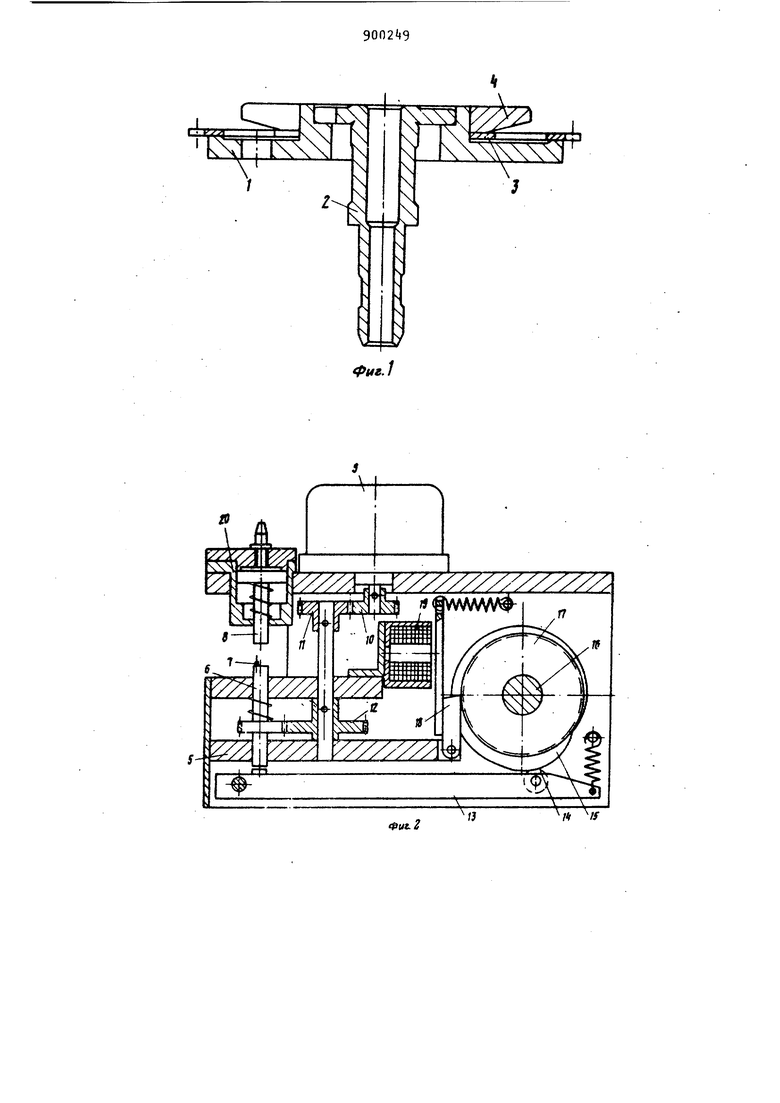

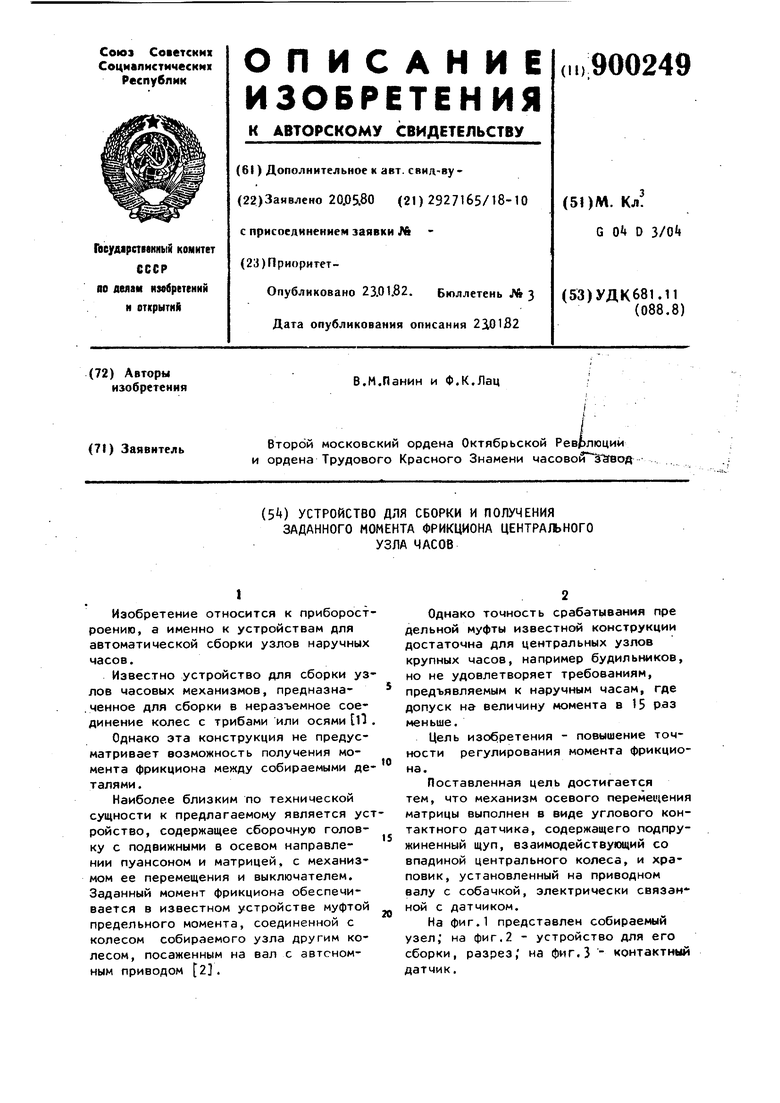

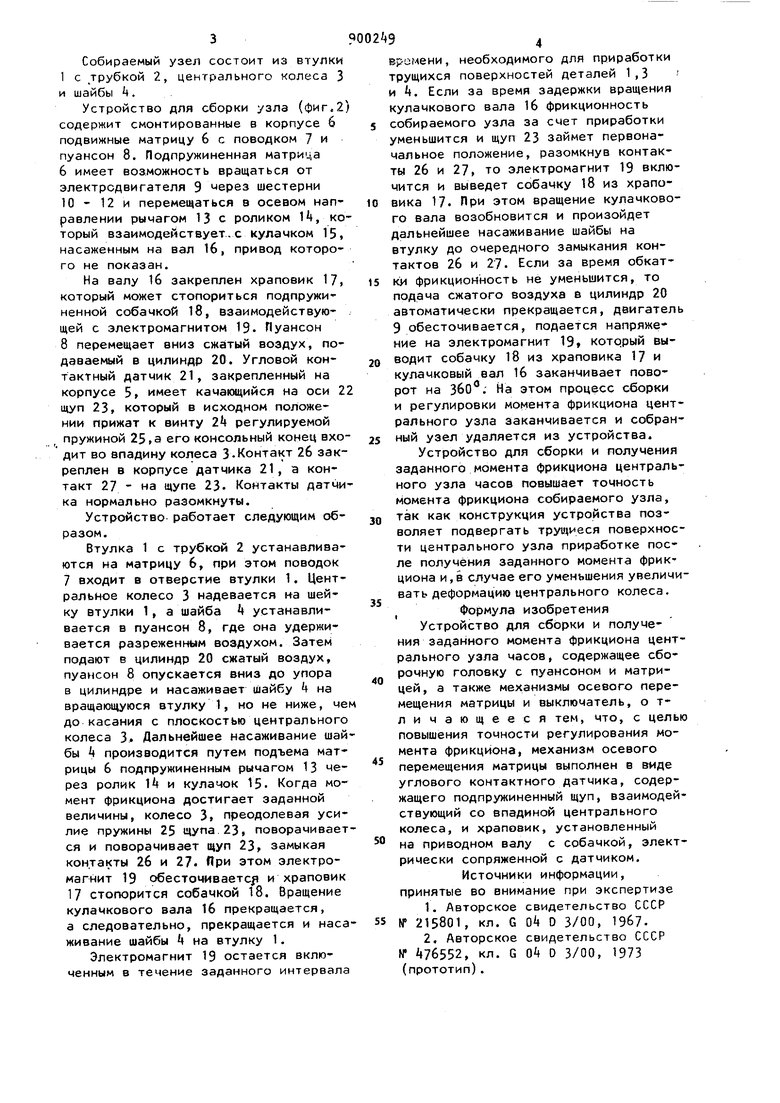

Изобретение относится к приборост роению, а именно к устройствам для автоматической сборки узлов наручных часов. Известно устройство для сборки уз лов часовых механизмов, предназна. ченное для сборки в неразъемное соединение колес с трибами или осями ll Однако эта конструкция не предусматривает возможность получения момента фрикциона между собираемыми де талями . Наиболее близким по технической сущности к предлагаемому является ус ройство, содержащее сборочную головку с подвижными в осевом направлении пуансоном и матрицей, с механизмом ее перемещения и выключателем. Заданный момент фрикциона обеспечивается в известном устройстве муфтой предельного момента, соединенной с колесом собираемого узла другим колесом, посаженным на вал с автономным приводом 2. Однако точность срабатывания пре дельной муфты известной конструкции достаточна для центральных узлов крупных часов, например будильников, но не удовлетворяет требованиям, предъявляемым к наручным часам, где допуск на величину момента в 15 раз меньше. Цель изобретения - повышение точности регулирования момента фрикциона. Поставленная цель достигается тем, что механизм осевого перемещения матрицы выполнен в виде углового контактного датчика, содержащего подпружиненный щуп, взаимодействующий со впадиной центрального колеса, и храповик, установленный на приводном валу с собачкой, электрически связан ной с датчиком. На фиг.1 представлен собираемый узел; на фиг.2 - устройство для его сборки, разрез; на фиг.З - контактный датчик. Собираемый узел состоит из втулки 1 с друбкой 2, центрального колеса 3 и шайбы 4. Устройство для сборки узла (фиг.2 содержит смонтированные в корпусе 6 подвижные матрицу 6 с поводком 7 и пуансон 8. Подпружиненная матрица 6имеет возможность вращаться от электродвигателя 9 мерез шестерни 10 - 12 и перемещаться в осевом направлении рычагом 13 с роликом 1, ко торый взаимодействует.с кулачком 15, насажанным на вал 16, привод которого не показан. На валу 16 закреплен храповик 17, который может стопориться подпружиненной собачкой 18, взаимодействующей с электромагнитом 19. Пуансон 8 перемещает вниз сжатый воздух, подаваемый в цилиндр 20. Угловой контактный датчик 21, закрепленный на корпусе 5, имеет качаюцийся на оси 2 щуп 23, который в исходном положении прижат к винту 24 регулируемой пружиной 25,а его консольный конец вхо дит во впадину колеса 3.Контакт 2б закреплен в корпусе датчика 21, а контакт 27 - на щупе 23. Контакты датчи ка нормально разомкнуты. Устройство работает следующим образом. Втулка 1 с трубкой 2 устанавливаются на матрицу 6, при этом поводок 7входит в отверстие втулки 1. Центральное колесо 3 надевается на шейку втулки 1, а шайба k устанавливается в пуансон 8, где она удерживается разреженным воздухом. Затем подают в цилиндр 20 сжатый воздух, пуансон 8 опускается вниз до упора в цилиндре и насаживает шайбу t на вращающуюся втулку 1, но не ниже, че до касания с плоскостью центрального колеса 3. Дальнейшее насаживание шай бы производится путем подъема матрицы 6 подпружиненным рычагом 13 через ролик 1 и кулачок 15. Когда момент фрикциона достигает заданной величины, колесо 3, преодолевая усилие пружины 25 1дупа 23, поворачивает ся и поворачивает щуп 23, замыкая контакты 26 и 27. При этом электромагнит 19 обесточиваетср и храповик 17 стопорится собачкой 18. Вращение кулачкового вала 16 прекращается, а следовательно, прекращается и наса живание шайбы на втулку 1. Электромагнит 19 остается включенным в течение заданного интервала Времени, необходимого для приработки трущихся поверхностей деталей 1,3 и . Если за время задержки вращения кулачкового вала 16 фрикционность собираемого узла за счет приработки уменьшится и щуп 23 займет первоначальное положение, разомкнув контакты 26 и 27, то электромагнит 19 включится и выведет собачку 18 из храповика 17. При этом вращение кулачкового вала возобновится и произойдет дальнейшее насаживание шайбы на втулку до очередного замыкания контактов 26 и 27. Если за время обкаткя фрикционность не уменьшится, то подача сжатого воздуха в цилиндр 20 автоматически п{зекращается, двигатель 9 обесточивается, подается напряжение на электромагнит 19 кото.рый выводит собачку 18 из храповика 17 и кулачковый вал 16 заканчивает поворот на ЗбО . На этом процесс сборки и регулировки момента фрикциона центрального узла Заканчивается и собранный узел удаляется из устройства. Устройство для сборки и получения заданного момента фрикциона центрального узла часов повышает точность момента фрикциона собираемого узла, так как конструкция устройства позволяет подвергать тру1циеся поверхности центрального узла приработке после получения заданного момента фрикциона и,в случае его уменьшения увеличивать деформацию центрального колеса. Формула изобретения Устройство для сборки и получения заданного момента фрикциона центрального узла часов, содержащее сборочную головку с пуансоном и матрицей , а также механизмы осевого перемещения матрицы и выключатель, о тличающееся тем, что, с целью повышения точности регулирования момента фрикциона, механизм осевого перемещения матрицы выполнен в виде углового контактного датчика, содержащего подпружиненный щуп, взаимодействующий со впадиной центрального колеса, и храповик, установленный на приводном валу с собачкой, электрически сопряженной с датчиком. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 215801, кл. G 04 О 3/00, 1Эб7. 2,Авторское свидетельство СССР № 476552, кл. G 04 D 3/00, 1973 (прототип).

.l

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ УШКА НАРУЧНЫХ ЧАСОВ | 1971 |

|

SU305451A1 |

| УСТРОЙСТВО для ПЕРЕВОДА МАТРИЧНЫХ МАГАЗИНОВ НАБОРНОЙ СТРОКООТЛИВНОЙ МАШИНЫ | 1967 |

|

SU197620A1 |

| Стапелирующее устройство к прессу | 1976 |

|

SU716678A1 |

| Способ сопряжения деталей при сборке и устройство для его осуществления | 1979 |

|

SU1016766A1 |

| Автомат для сборки запрессовкой охватываемой и охватывающей деталей | 1984 |

|

SU1204359A1 |

| Привод возвратно-поступательного перемещения | 1977 |

|

SU744175A1 |

| Электропривод трубопроводной арматуры с ручным дублером | 1980 |

|

SU974008A1 |

| Транспортирующее устройство для передачи, например, книжных блоков, в полиграфическом производстве | 1957 |

|

SU114516A1 |

| Устройство для запоминания экстремальных электрических сигналов датчиков | 1961 |

|

SU147329A1 |

| Устройство для сборки коллекторного пакета | 1972 |

|

SU445954A1 |

т

У/У/Л С/ у / / у у-у тУ. JfVWWW

,А

III V/

Фиг. 2

Авторы

Даты

1982-01-23—Публикация

1980-05-20—Подача