виде пневмоцилиндра с установленной на его штоке направляющей штангой с двумя отверстиями, параллельными оси перемещения штанги, щупов с магнитами, размещенных в упомянутых отверсИзобретение относится к механосборочному производству и может быть использовано во всех отраслях народного хозяйства для сборки охватываемых и охватывающих деталей, в частности для сборки шестерни с колесом.

Цаль изобретения - повышение производительности и расширение технологических возможностей путем обеспечения клеймения собранных деталей и возможности сборки Деталей различных типоразмеров.

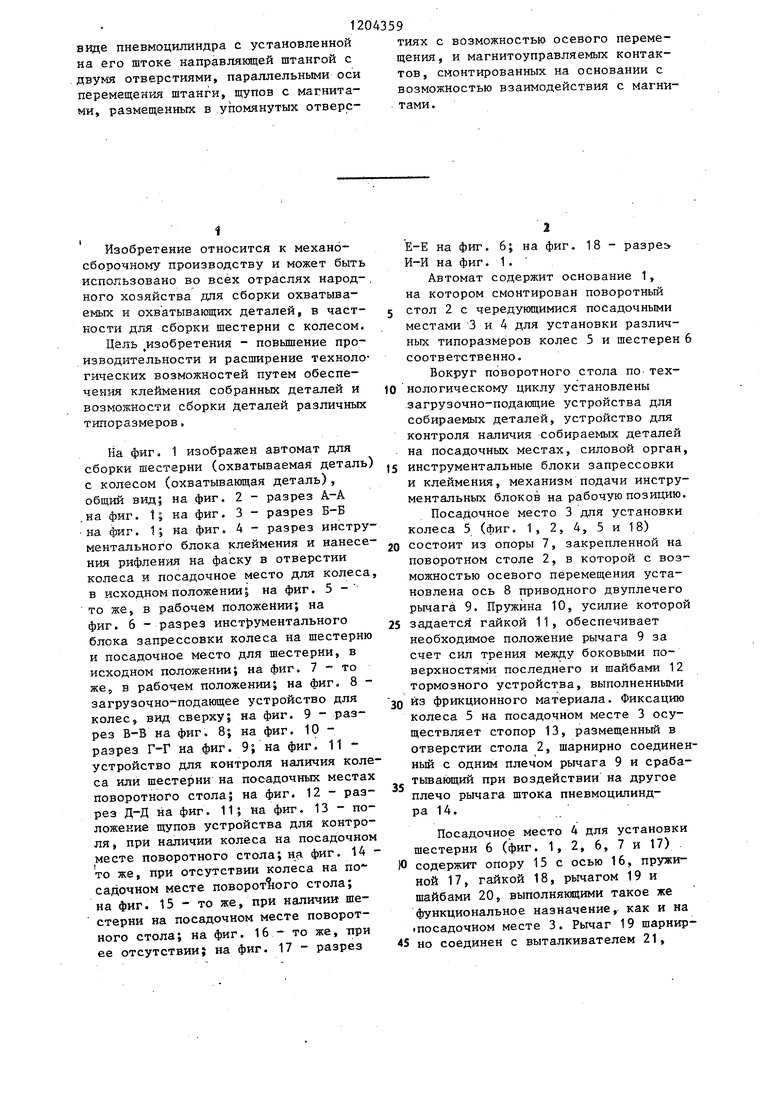

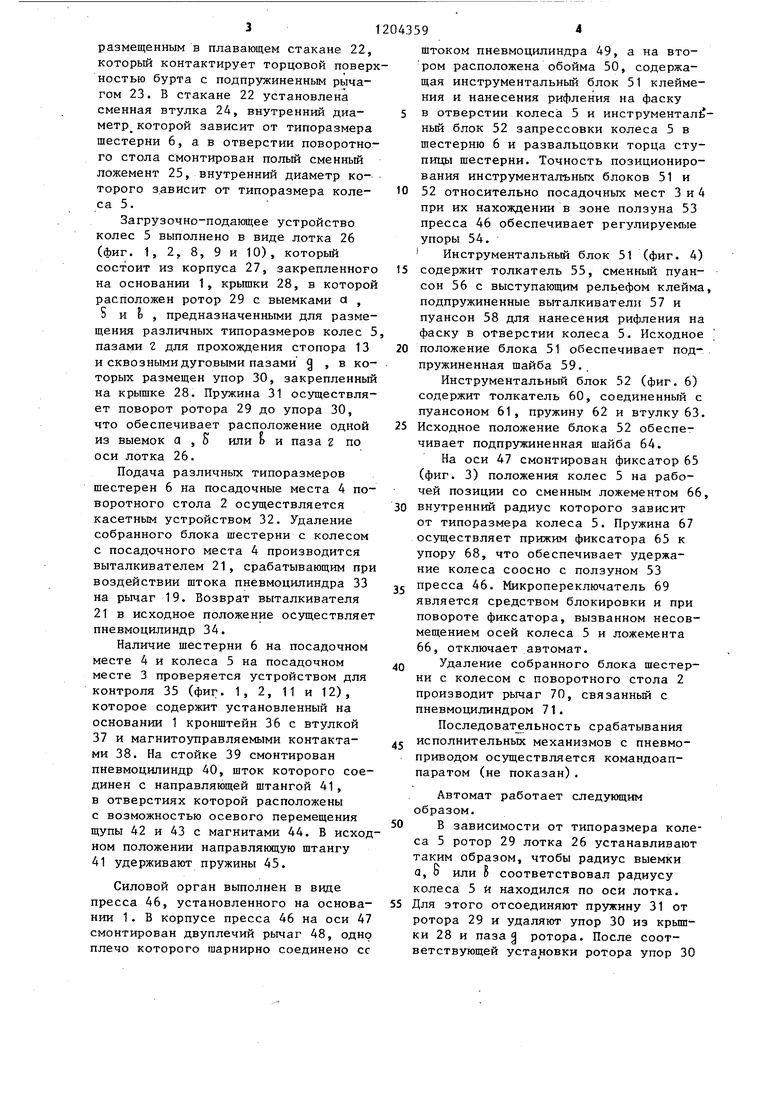

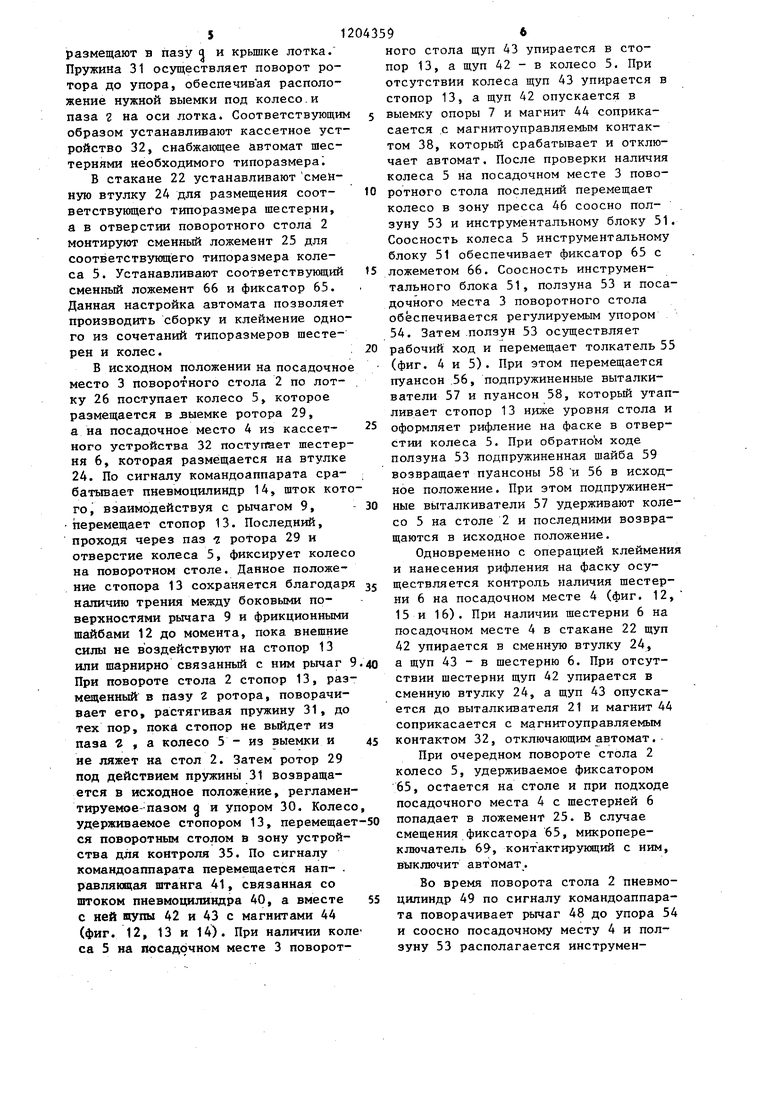

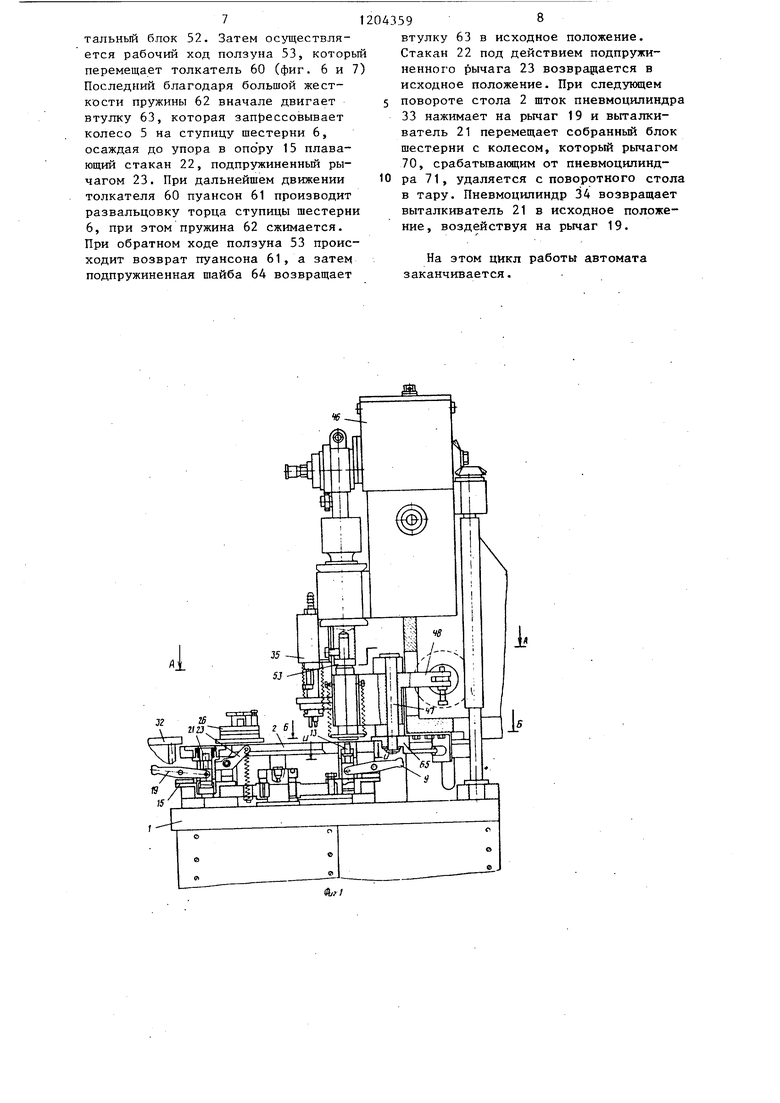

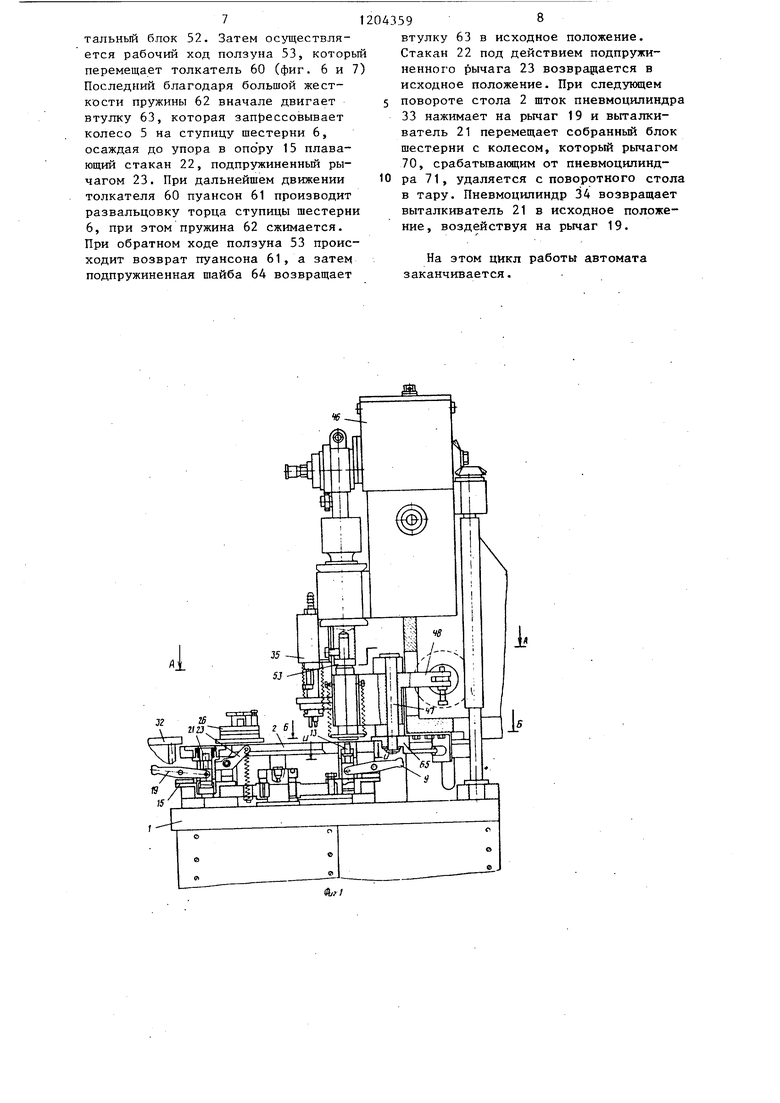

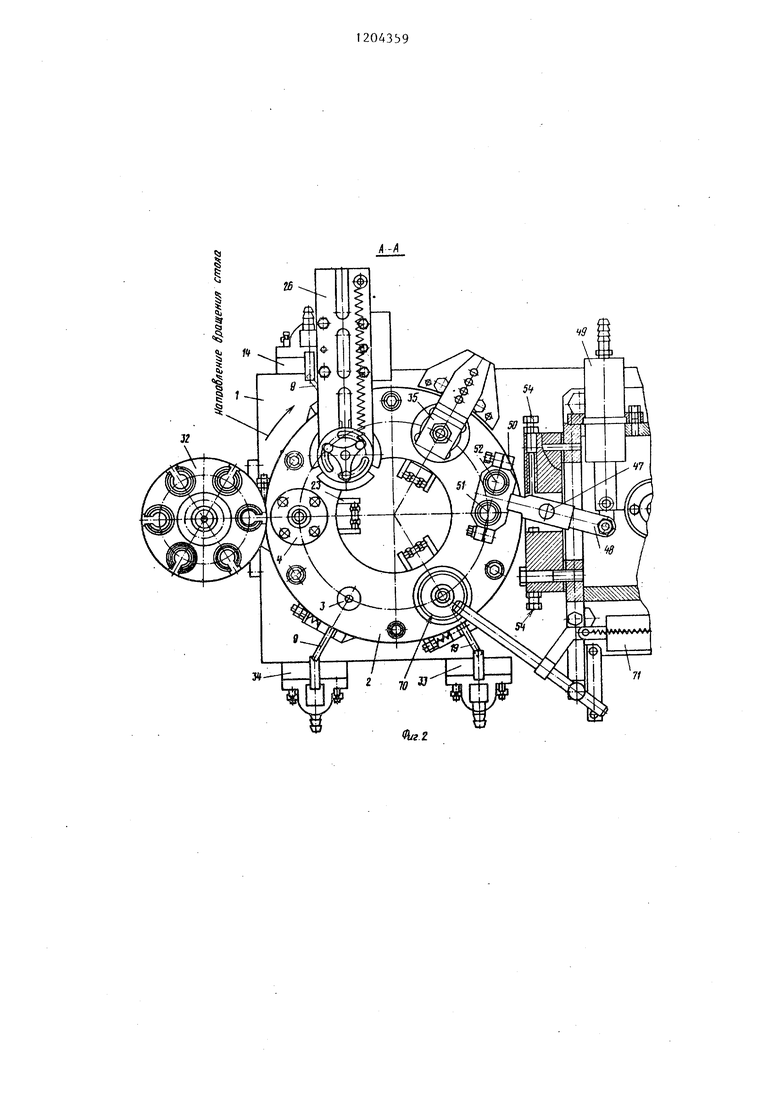

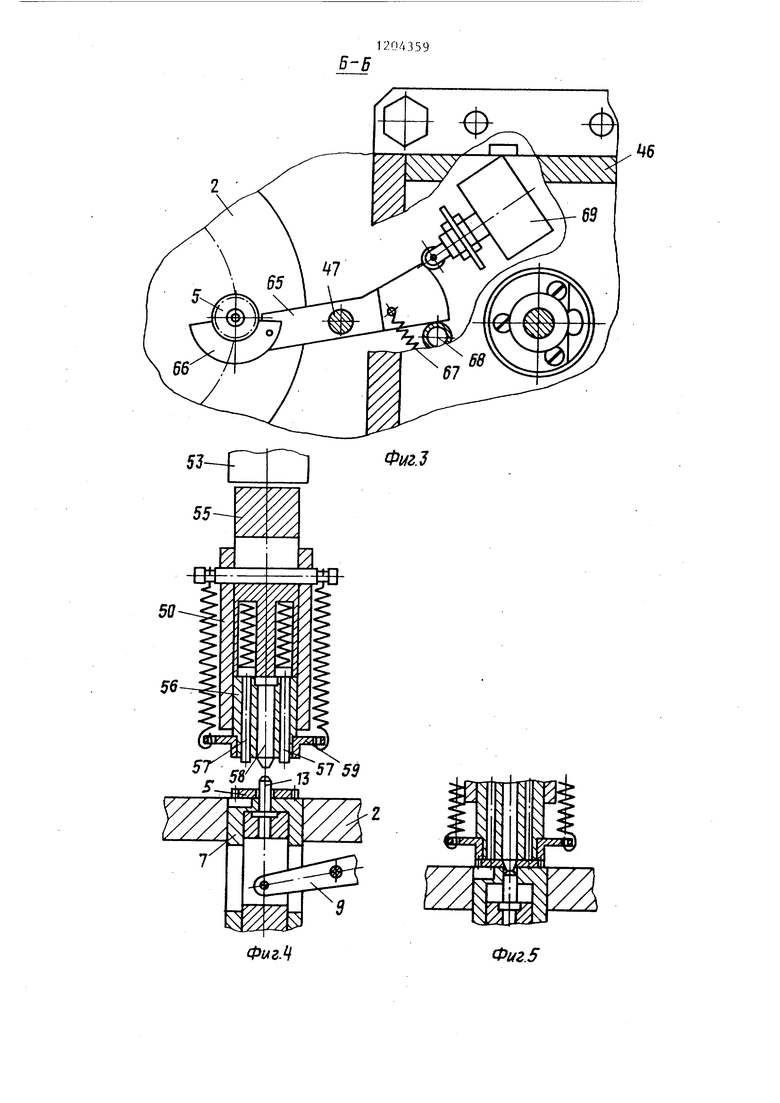

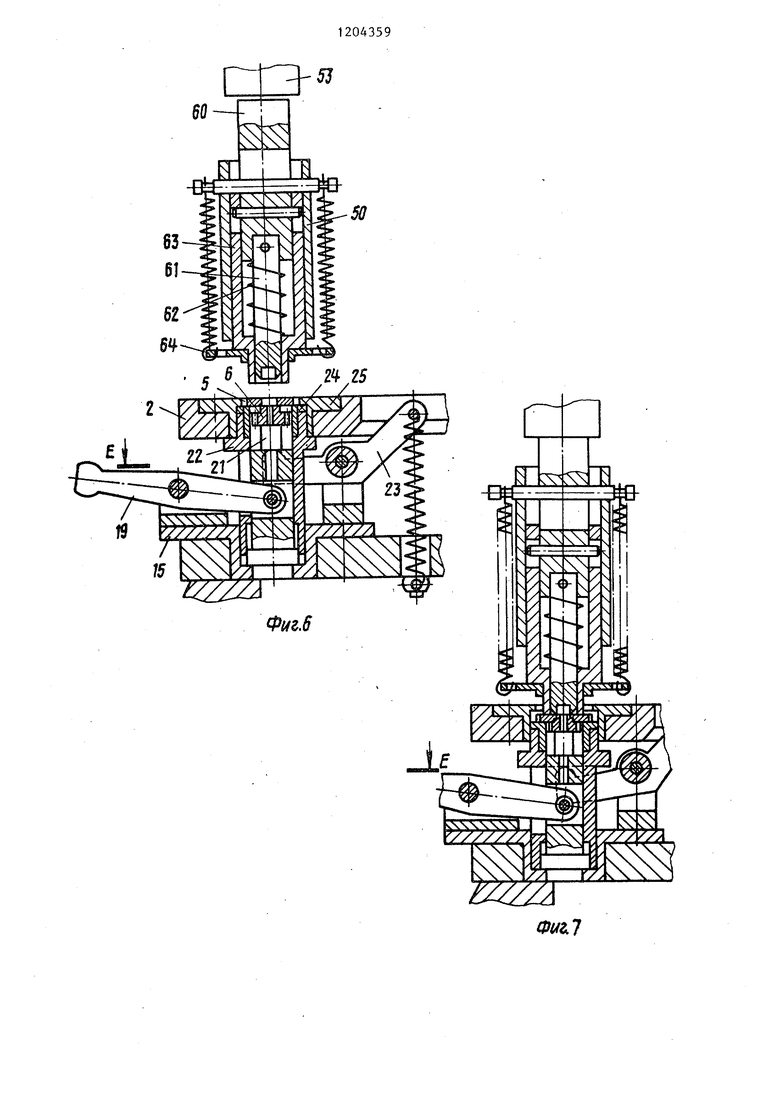

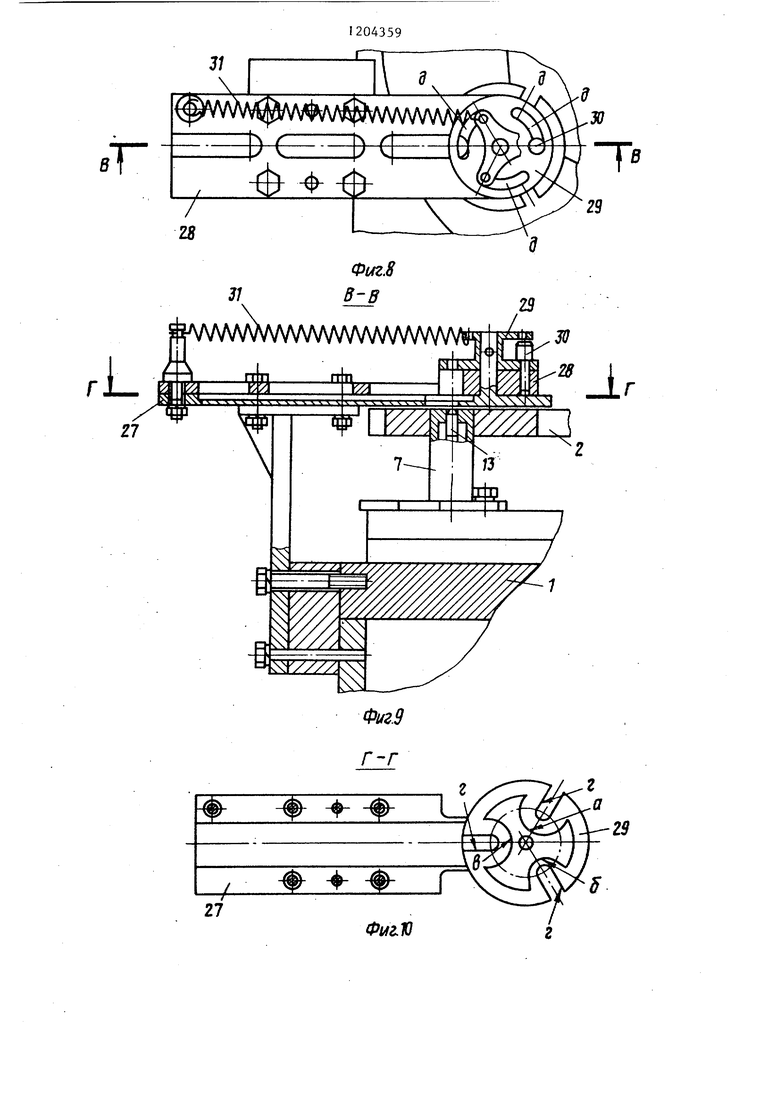

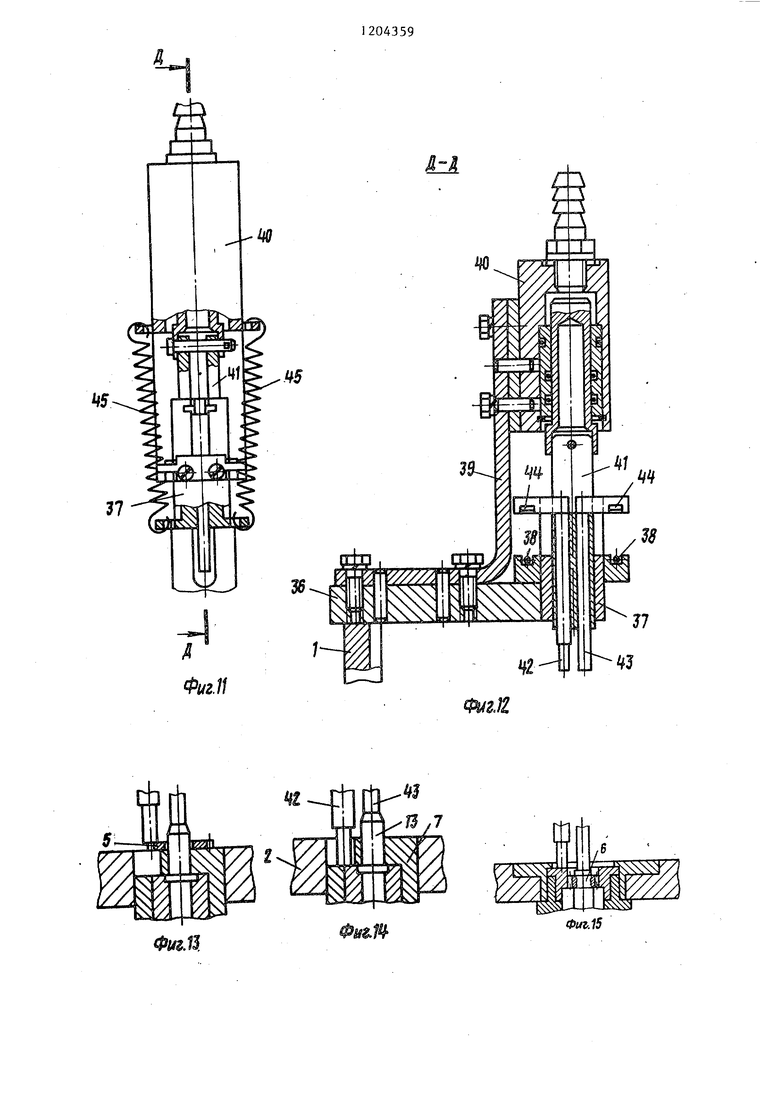

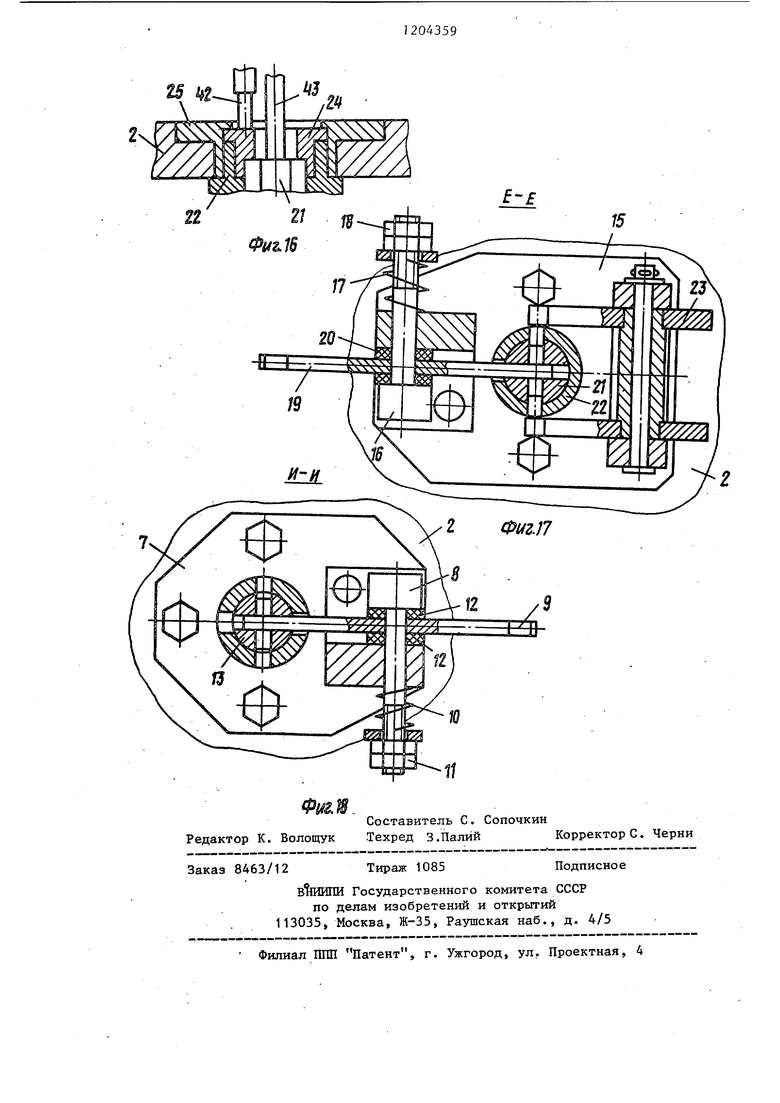

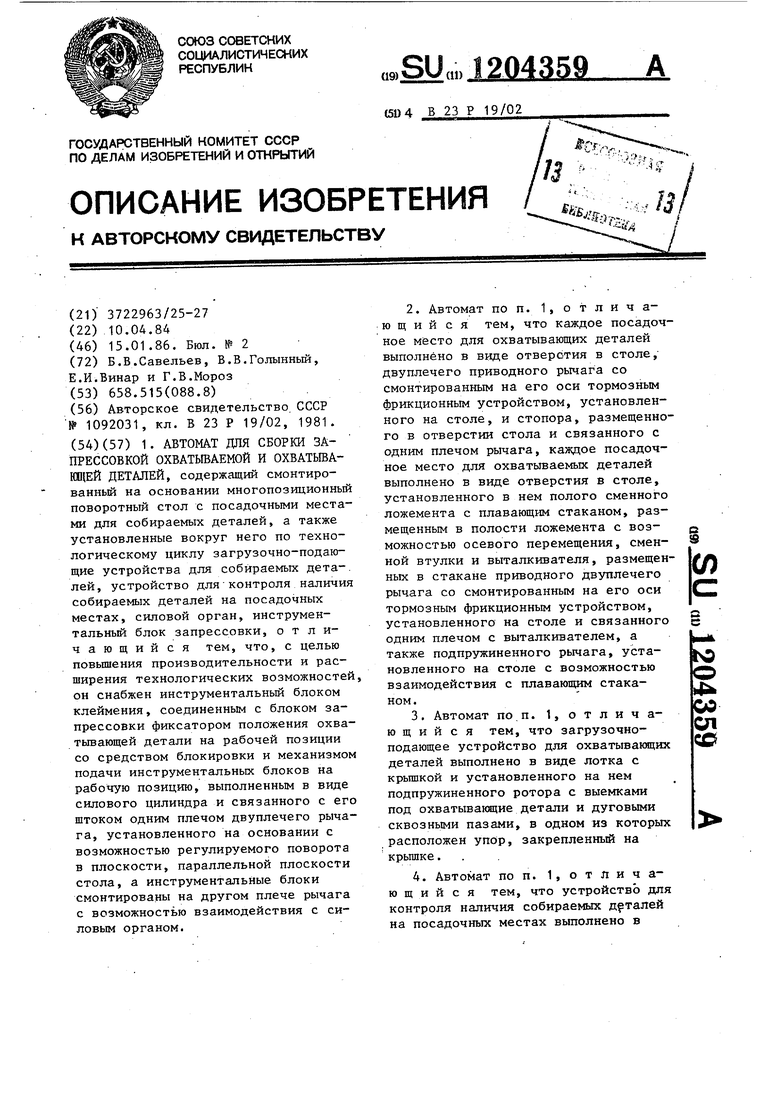

На фиг. 1 изображен автомат для сборки шестерни (охватываемая деталь) с колесом (охватывающая деталь), общий вид; на фиг. 2 - разрез А-А .на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез инструментального блока клеймения и нанесения рифления на фаску в отверстии колеса и посадочное место для колеса в исходном положении °j на фиг. 5 - то же, в рабочем положении; на фиг. 6 - разрез инст ументального блока запрессовки колеса на шестерню и посадочное место для шестерни, в исходном положении; на фиг. 7 - то же, в рабочем положении; на фиг. 8 - загрузочно-подающее устройство для колес, вид сверху; на фиг. 9 - разрез В-В на фиг. 8; на фиг. 10 - разрез Г-Г на фиг. 9; на фиг. 11 устройство для контроля наличия колеса или шестерни на пос-адочных местах поворотного стола; на фиг. 12 - разрез Д-Д на фиг. 11; на фиг. 13 - положение щупов устройства для контроля, при наличии колеса на посадочном месте поворотного стола; на фиг. 14 - то же, при отсутствии колеса на садочном месте поворотного стола; на фиг. 15 - то же, при наличии шестерни на посадочном месте поворотного стола; на фиг. 16 - то же, при ее отсутствии} на фиг. 17 - разрез

тиях с возможностью осевого перемещения, и магнитоуправляемых контактов, смонтированных на основании с возможностью взаимодействия с магнитами .

Е-Е на фиг. 6; на фиг. 18 - разрез И-И на фиг. 1.

Автомат содержит основание 1, на котором смонтирован поворотньй

стол 2 с чередунщимися посадочными местами 3 и 4 для установки различных типоразмеров колес 5 и шестерен 6 соответственно.

Вокруг поворотного стола по тех0 нологическому циклу установлены загрузочно-подающие устройства для собираемых деталей, устройство для контроля наличия собираемых деталей на посадочных местах, силовой орган,

5 инструментальные блоки запрессовки и клеймения, механизм подачи инструментальных блоков на рабочую позицию. Посадочное место 3 для установки колеса 5 (фиг. 1, 2, 4, 5 и 18)

0 состоит из опоры 7, закрепленной на поворотном столе 2, в которой с возможностью осевого перемещения установлена ось 8 приводного двуплечего рычага 9. Пружина 10, усилие которой

5 задается гайкой 11, обеспечивает необходимое положение рычага 9 за счет сил трения между боковыми поверхностями последнего и шайбами 12 тормозного устройства, выполненными

о из фрикционного материала. Фиксацию колеса 5 на посадочном месте 3 осуществляет стопор 13, размещенный в отверстии стола 2, шарнирно соединенный с одним плечом рычага 9 и срабатывающий при воздействии на другое плечо рычага штока пневмоцилиндра 14.

Посадочное место 4 для установки шестерни 6 (фиг. 1, 2, 6, 7 и 17).

)0 содержит опору 15 с осью 16, пружиной 17, гайкой 18, рычагом 19 и шайбами 20, выполняющими такое же функциональное назначение, как и на посадочном месте 3. Рычаг 19 шарнир5 но соединен с выталкивателем 21,

размещенным в плавающем стакане 22, который контактирует торцовой поверхностью бурта с подпружиненным рычагом 23. В стакане 22 установлена сменная втулка 24, внутренний диа- метр которой зависит от типоразмера шестерни 6, а в отверстии поворотного стола смонтирован полый сменный ложемент 25, внутренний диаметр которого зависит от типоразмера колеса 5.

Загрузочно-подающее устройство колес 5 выполнено в виде лотка 26 (фиг. 1, 2, 8, 9 и 10), который состоит из корпуса 27, закрепленного на основании 1, крьппки 28, в которой расположен ротор 29 с выемками а , S и Ь , предназначенными для размещения различных типоразмеров колес 5 пазами 1 для прохождения стопора 13 и сквозными дуговыми пазами , в которых размещен упор 30, закрепленный на крышке 28. Пружина 31 осуществляет поворот ротора 29 до упора 30, что обеспечивает расположение одной из выемок а , S или о и паза г по оси лотка 26.

Подача различных типоразмеров шестерен 6 на посадочные места 4 поворотного стола 2 осуществляется касетным устройством 32. Удаление собранного блока шестерни с колесом с посадочного места 4 производится выталкивателем 21, срабатывающим при воздействии штока пневмоцилиндра 33 на рычаг 19. Возврат выталкивателя 21 в исходное положение осуществляет пневмоцилиндр 34.

Наличие шестерни 6 на посадочном месте 4 и колеса 5 на посадочном месте 3 проверяется устройством для контроля 35 (фиг. 1, 2, 11 и 12), которое содержит установленный на основании 1 кронштейн 36 с втулкой 37 и магнитоуправляемыми контактами 38. На стойке 39 смонтирован пневмоцилиндр 40, шток которого соединен с направляющей штангой 41, в отверстиях которой расположены с возможностью осевого перемещения щупы 42 и 43 с магнитами 44. В исходном положении направляющую штангу 41 удерживают пружины 45.

Силовой орган выполнен в виде пресса 46, установленного на основании 1. В корпусе пресса 46 на оси 47 смонтирован двуплечий рычаг 48, одно плечо которого шарнирно соединено ее

штоком пневмоцилиндра 49, а на втором расположена обойма 50, содержащая инструментальный блок 51 клеймения и нанесения рифления на фаску в отверстии колеса 5 и инструменталй- ный блок 52 запрессовки колеса 5 в шестерню 6 и развальцовки торца ступицы шестерни. Точность позиционирования инструментальных блоков 51 и 52 относительно посадочных мест 3 и 4 при их нахождении в зоне ползуна 53 пресса 46 обеспечивает регулируемг ге упоры 54. Инструментальный блок 51 (фиг. 4)

содержит толкатель 55, сменный пуансон 56 с выступающим рельефом клейма, подпружиненные выталкиватели 57 и пуансон 58 для нанесения рифления на фаску в отверстии колеса 5. Исходное

положение блока 51 обеспечивает подпружиненная шайба 59,

Инструментальный блок 52 (фиг. 6) содержит толкатель 60, соединенный с пуансоном 61, пружину 62 и втулку 63.

Исходное положение блока 52 обеспечивает подпружиненная шайба 64.

На оси 47 смонтирован фиксатор 65 (фиг. 3) положения колес 5 на рабочей позиции со сменным ложементом 66,

внутренний радиус которого зависит от типоразмера колеса 5. Пружина 67 осуществляет прижим фиксатора 65 к упору 68, что обеспечивает удержание колеса соосно с ползуном 53

пресса 46. Микропереключатель 69 является средством блокировки и при повороте фиксатора, вызванном несовмещением осей колеса 5 и ложемента 66, отключает автомат.

Удаление собранного блока шестерни с колесом с поворотного стола 2 производит рычаг 70, связанный с пневмоцилиндром 71.

Последовательность срабатывания исполнительных механизмов с пневмо

приводом осуществляется командоап- паратом (не показан).

Автомат работает следующим образом.

В зависимости от типоразмера колеса 5 ротор 29 лотка 26 устанавливают таким образом, чтобы радиус выемки а, о или В соответствовал радиусу колеса 5 и находился по оси лотка. Для этого отсоединяют пружину 31 от ротора 29 и удаляют упор 30 из крышки 28 и паза ротора. После соответствующей установки ротора упор 30

азмещают в пазу а и крьшке лотка. ружина 31 осуществляет поворот ротора до упора, обеспечивая располоение нужной выемки под колесо.и паза 2 на оси лотка. Соответствующим 5 образом устанавливают кассетное устройство 32, снабжакяцее автомат шестернями необходимого типоразмераi

В стакане 22 устанавливают сменную втулку 24 для размещения соот- 10 етствующег о типоразмера шестерни, а в отверстии поворотного стола 2 онтируют сменный ложемент 25 для соответствующего типоразмера колеса 5. Устанавливают соответствующий 15 сменный ложемент 66 и фиксатор 65. анная настройка автомата позволяет производить сборку и клеймение одного из сочетаний типоразмеров шестерен и колес.: 20

В исходном положении на посадочное есто 3 поворотного стола 2 по лоту 26 поступает колесо 5, которое азмещается в выемке ротора 29, а на посадочное место 4 из кассет- 25 кого устройства 32 поступает шестерня 6, которая размещается на втулке 24. По сигналу командоаппарата ера- батьгоает пневмоцилиндр 14, шток кото- го, взаимодействуя с рычагом 9, 30 перемещает стопор 13. Последний, проходя через паз i роТора 29 и отверстие колеса 5, фиксирует колесо на поворотном столе. Данное положение стопора 13 сохраняется благодаря 35 наличию трения между боковыми поверхностями рычага 9 и фрикционными шайбами 12 до момента, пока внешние силы не воздействуют на стопор 13 или шарнирно связанный с ним рычаг 9.40 При повороте стола 2 стопор 13, размещенный в пазу г ротора, поворачивает его, растягивая пружину 31, до тех пор, noKd стопор не выйдет из паза 2 , а колесо 5 - из выемки и 45 не ляжет на стол 2. Затем ротор 29 под действием пружины 31 возвращается в исходное положение, регламентируемое-- пазом и упором 30. Колесо, удерживаемое стопором 13, перемещает-50 ся поворотным столом в зону устройства для контроля 35. По сигналу командоаппарата перемещается нап- . равляющая штанга 41, связанная со штоком пневмоцилиндра 40, а вместе 55 с ней щупы 42 и 43 с магнитами 44 (фиг. 12, 13 и 14). При наличии колеса 5 на посадочном месте 3 поворотного стола щуп 43 упирается в стопор 13, а щуп 42 - в колесо 5. При отсутствии колеса щуп 43 упирается в стопор 13, а щуп 42 опускается в выемку опоры 7 и магнит 44 соприкасается .с магнитоуправляемым контактом 38, которьй срабатывает и отключает автомат. После проверки наличия колеса 5 на посадочном месте 3 поворотного стола последний перемещает колесо в зону пресса 46 соосно ползуну 53 и инструментальному блоку 51 Соосность колеса 5 инструментальному блоку 51 обеспечивает фиксатор 65 с ложеметом 66. Соосность инструментального блока 51, ползуна 53 и посадочного места 3 поворотного стола обеспечивается регулируемым упором 54. Затем ползун 53 осуществляет рабочий ход и перемещает толкатель 55 (фиг. 4 и 5). При этом перемещается пуансон .56, подпружиненные выталкиватели 57 и пуансон 58, который утапливает стопор 13 ниже уровня стола и оформляет рифление на фаске в отверстии колеса 5. При обратно м ходе ползуна 53 подпружиненная шайба 59 возвращает пуансоны 58 и 56 в исходное положение. При этом подпружиненные выталкиватели 57 удерживают колесо 5 на столе 2 и последними возвращаются в исходное положение.

Одновременно с операцией клеймени и нанесения рифления на фаску осуществляется контроль наличия шестерни 6 на посадочном месте 4 (фиг. 12, 15 и 16). При наличии шестерни 6 на посадочном месте 4 в стакане 22 щуп 42 упирается в сменную втулку 24, а щуп 43 - в шестерню 6. При отсутствии шестерни щуп 42 упирается в сменную втулку 24, а щуп 43 опускается до выталкивателя 21 и магнит 44 соприкасается с магнитоуправляемым контактом 32, отключающим автомат.

При очередном повороте стола 2 колесо 5, удерживаемое фиксатором 65, остается на столе и при подходе посадочного места 4 с шестерней 6 попадает в ложемент 25. В случае смещения фиксатора 65, микропереключатель 69, контактирукяций с ним, выключит автомат.

Во время поворота стола 2 пневмо- ципиндр 49 по сигналу командоаппарата поворачивает рычаг 48 до упора 54 и соосно посадочному месту 4 и ползуну 53 располагается инструментальный блок 52. Затем осуществляется рабочий ход ползуна 53, который перемещает толкатель 60 (фиг. 6 и 7) Последний благодаря большой жесткости пружины 62 вначале двигает втулку 63, которая зап{)ессовывает колесо 5 на ступицу шестерни 6, осаждая до упора в опо ру 15 плавающий стакан 22, подпружиненньпЧ рычагом 23. При дальнейщем движении толкателя 60 пуансон 61 производит развальцовку торца ступицы шестерни 6, при этом пружина 62 сжимается. При обратном ходе ползуна 53 происходит возврат пуансона 61, а затем подпружиненная шайба 64 возвращает

)

1204359

8

втулку 63 в исходное положение. Стакан 22 под действием подпружиненного рычага 23 возвращается в исходное положение. При следующем повороте стола 2 шток пневмоцилиндра 33 нажимает на рычаг 19 и выталкиватель 21 перемещает собранный блок шестерни с колесом, который рычагом 70, срабатывакмцим от пневмоцилинд- Ра 1) удаляется с поворотного стола в тару. Пневмоципиндр 34 возвращает выталкиватель 21 в исходное положение, воздействуя на рычаг 19.

На этом цикл работы автомата заканчивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный автомат для сборки деталей запрессовкой | 1978 |

|

SU872171A1 |

| Автомат для горячей высадки головок болтов | 1988 |

|

SU1606250A1 |

| Устройство для клеймения детали | 1988 |

|

SU1611725A1 |

| АВТОМАТ ДЛЯ ДВУСТОРОННЕЙ ВЫСАДКИ ДЕТАЛЕЙ СТЕРЖНЕВОГО ТИПА | 1971 |

|

SU307841A1 |

| Роторно-конвейерная машина | 1977 |

|

SU722823A1 |

| ПРЕСС-АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСОВ КОНФЕТ | 2006 |

|

RU2327362C2 |

| Автомат для зенкования гаек | 1991 |

|

SU1815001A1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Полуавтоматическая линия для сборки и клепки деталей | 1984 |

|

SU1225762A1 |

| Автомат для сборки деталей запрессовкой | 1981 |

|

SU1092031A1 |

/(-ft,

Фиг.5

Я

60

Ф(4г.6

IZZZZA

Фиг.

31

Фиг.9

27

Фиг.10

37

Фиг.11

i

Фиг.15

Редактор К. Волощук

8Д63/12 Тираж 1085Подписное

Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Составитель С. Сопочкин

-Техред 3 .Палий Корректор С. Черни

| Авторское свидетельство, СССР 1092031, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-01-15—Публикация

1984-04-10—Подача