I

Изобретение относится к металлургии, а именно к технологии щюкатного гфоиз водства и н прерьшной разливки металла.

Известен способ прокатки заготовок нещзерывной разливки, по которому из непрерьшнолитого сляба до его полной фисталлиза1ши формируют сдвоенные квадраты, в период разделения квадратов удаляют ликвационную зону вместе с перемычкой ГЦ

Недостатком известного способа является то, что окололиквационная зона имеет сравнительно низкое качество металла. После разделения этот металл оказывается в угловых частях заготовок и щэи последующей прокатке снижает качество готовых профилей.

Известен также способ иехферывной разливки без нагфавляющих роликов, по которому 1ФИ непрерывной разливке сляба поперек кpиcтaллизaтqpa вводят одну или несколько пластин, служащих центрами преимущественной кристаллизации, обеспечивающих скрепление между собой широких граней сляба и не требующих дальнейшего поддержания от вьшучивания в aoHvi вторичного охлаждения 21.

Однако данный способ не позволяет улучшить качество готовых профилей, по. лучаемых продольным разделением сляба на сортовые заготовки.

Известен также способ тфоизводства

10 проката, по которому непрерывнолитой сляб- разделяют на две пятиугольные и, по меньшей мере, одну шестиугольную заготовки профилей, включающий получение непрерывнолитого сляба кристаллиtsзатора, последующее продольное разделение сляба в многоручьевых калибрах на отдельные заготовки и прокатку из них щзофилей, из котсрых затем формируют листовые и сортовые готовые профили З.

20

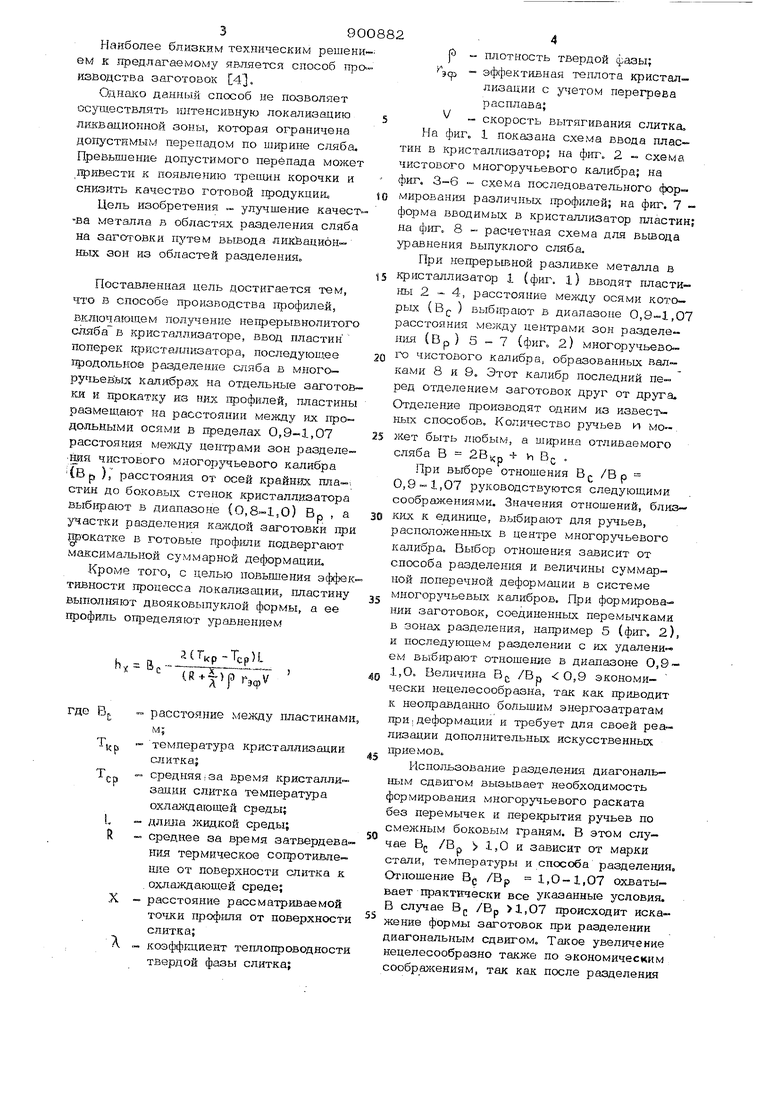

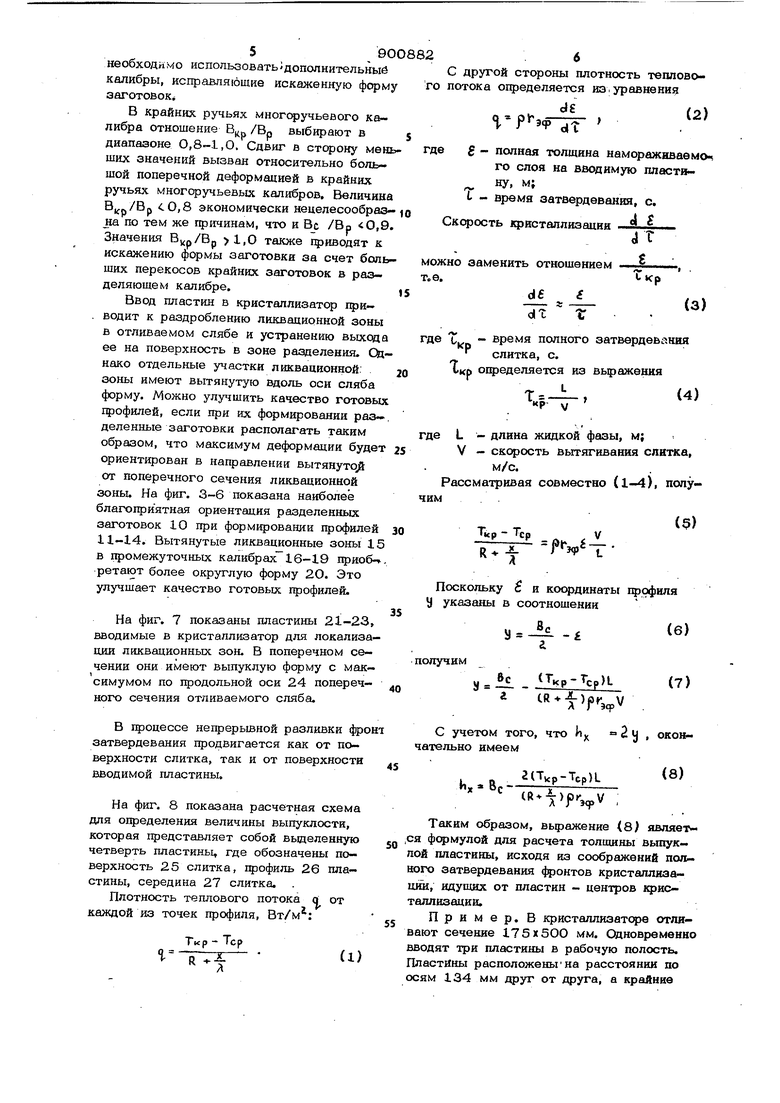

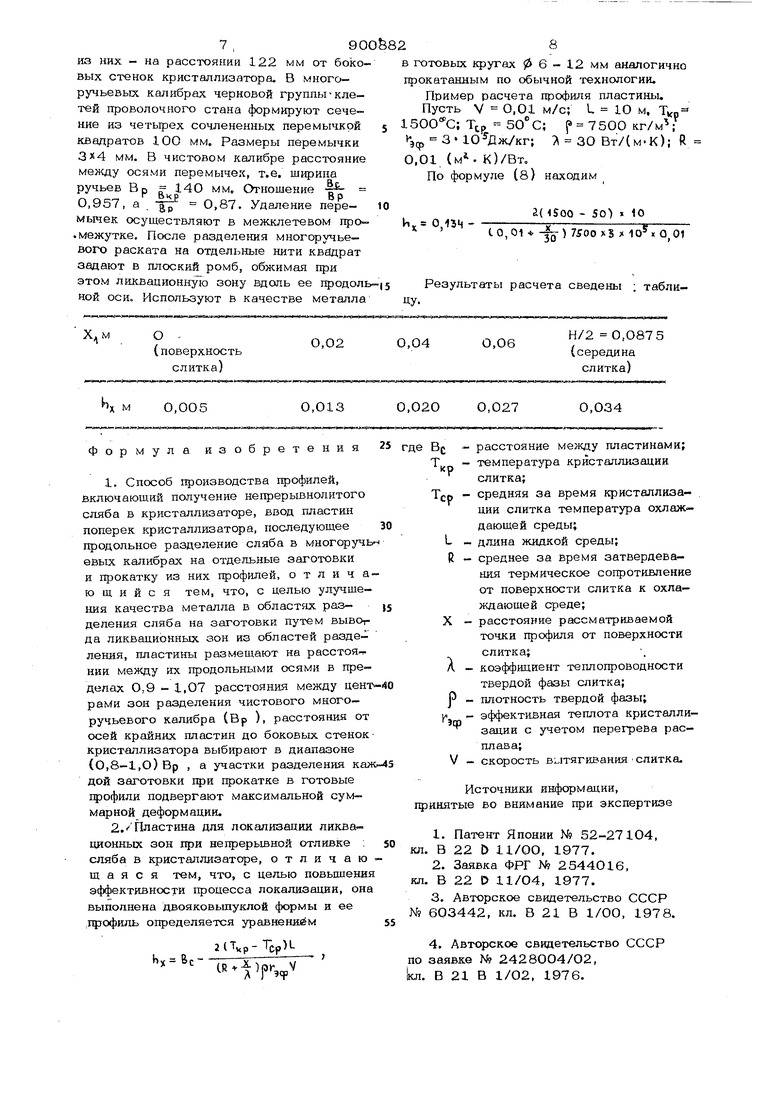

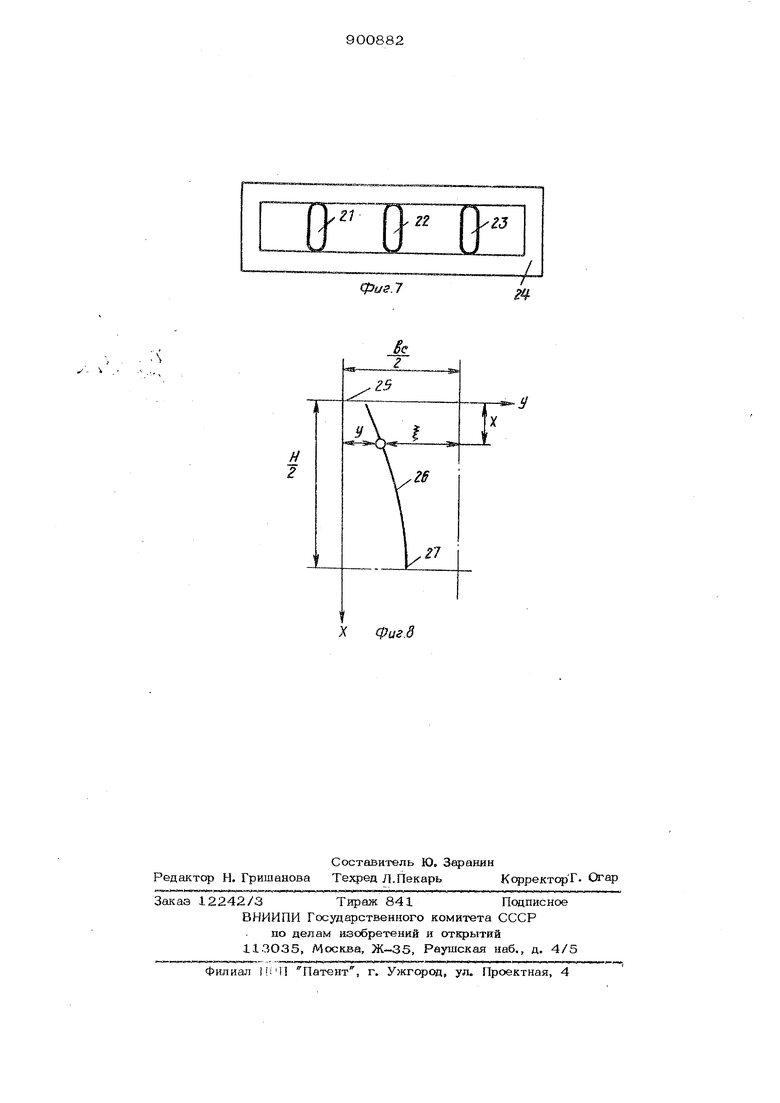

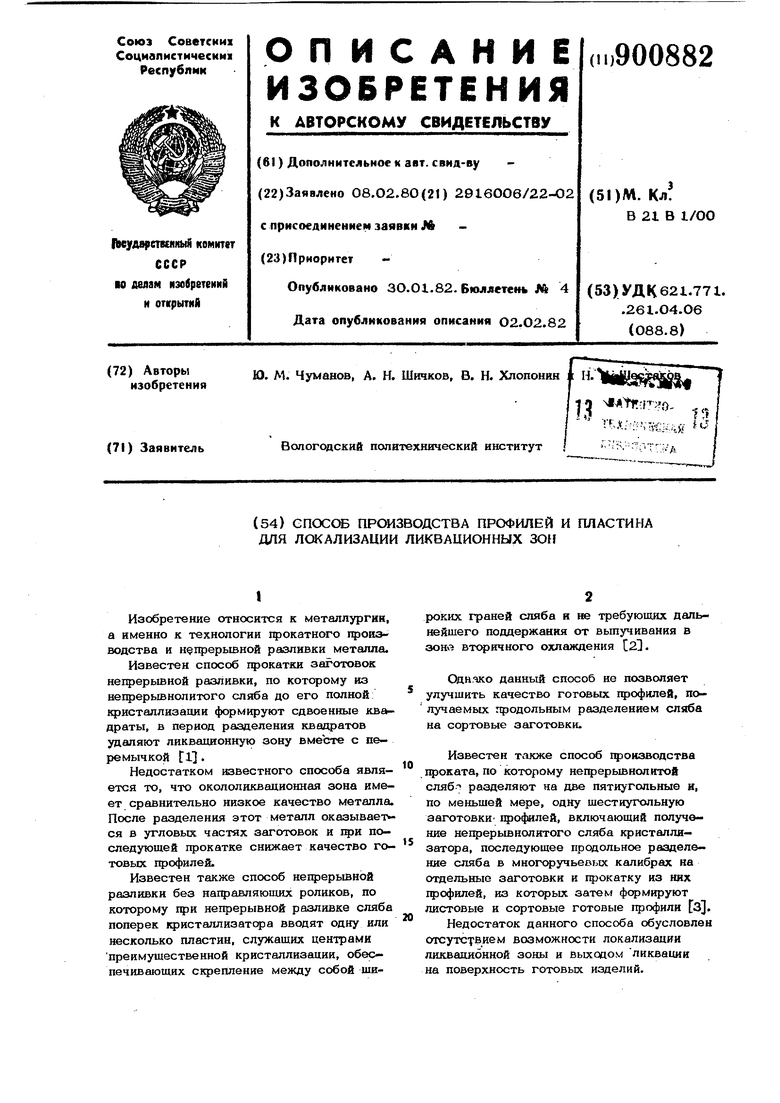

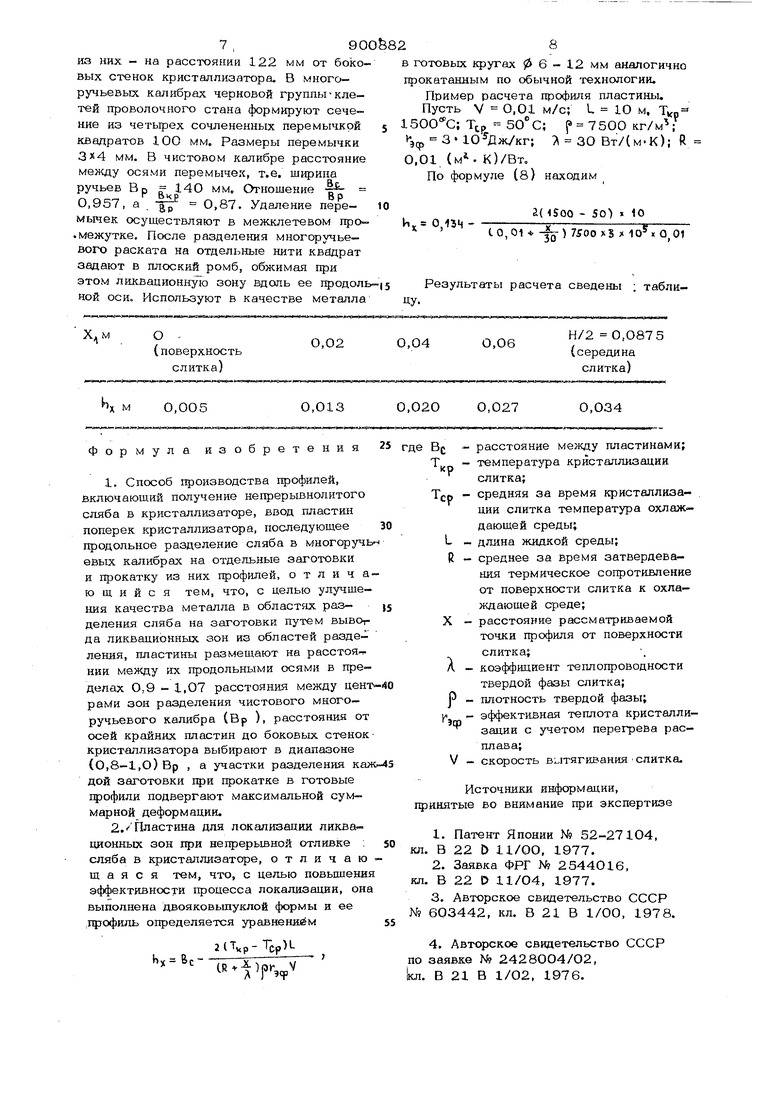

Недостаток данного способа обусловлен отсутствием возможности локализации ликвадибнной зоны и выходом ликвации на поверхность готовых изделий. 390 Р аиболее близким техническим решени ем к .предлагаемому является способ про изводства заготовок 4. Однако данный способ не позволяет осуществлять шттенсивную локализацию лгжвадиокной зоны, которая ограничена допустЕМЫм перепадом по ширине сляба, Превьпиение допустимого перепада может привести к появлению трещин корочки и снизить качество готовой продукции. Цель изобретения улучшение качест ва металла в областях разделеН1-1я сляба на заготовки путем вьшода ликЬацион- ных зон из областей разделения Поставленная цель достигается тем, что в способе производства профилей, включающем получение непрерывнолитого сляба в кристаллизаторе, ввод пластин поперек кристаллизатора, последуюидее 1д)одолько9 разделение сляба в много- ручьевых калибрах на отдельные заготов ки и прокатку из них профилей, пластины размешлют на расстоянии между юс лро дольными осями в пределах 0,9-1,07 расстояния меяоду центрами зон разделе;ййя чистового многоручьэвого калибра ЧВр ), расстояния от осей крайигзх пластин до боковых стенок кристаллизатора выбирают в диапазоне (0,,0) Вр , а участки разделешш каждой заготовки при скатке в готовые профюти подвергают м(.гкснмальиой суммарной де4)Ормации, Кроме того, с целью повышения эффек тивности процесса локализации, пластину выполняют двояковыпуклой формы, а ее профиль огфеделяют уравнением 2 (Ту;р Tcp)L hv Вг где Bj ™ расстояние между шшстинам м; температура кристаллизации слитка; средняя.за время кристалли зации слитка температура охлаледающей среды; I. - длшш жидкой среды; R среднее за время затвердева ния термическое сопротивление от поверхности слитка к . охлаждающей среде; X - расстояние рассматриваемой точки профиля от поверхнсют слитка; Л - коэффициент теплопроводност твердой фазы слитка; - плотность твердой фгазы; jm - эффективная теплота кристаллизации с учетом перегрева расплава; скорость вытягивания с;штка На фиг„ 1 показана схема ввода пласин в кристаллизатор; на фиг. 2 - схема чистового многоручьевого калибра; на иг. 3-6 схема последовательного формирования различных профилей; на фиг. 7 форма вводимых в кристаллизатор пластин; на фиГо 8 - расчетная схема для вьшода уравнения выпуклого сляба. При непрерывной разливке металла в кристаллизатор 1 (фиг. 1) вводят пластины 2 4, расстояние между осями которых (Bf-, ) выбирают в диапазоне 0,9-1,07 расстояния мелоду центрами зон разделения (Вр) 5-7 {фиг„ 2) многоручьевого чистового калибра, образованных валками 8 и 9. Этот калибр последний перед отделением заготовок друг от друга. Отделение производят одним из известных способов. Количество ручьев и мо--, жет быть любым, а ширина отливаемого сляба В 2Вк;р + и БС . При выборе отношения В(. /В р 0,9- 1,07 руководствуются следующими соображениями. Значения отношений, близ- ких к единице, выбирают для ручьев, расположенных в центре многоручьевого калибра. Выбор отношения зависит от способа разделения и величины суммарной поперечной деформации в системе многоручьевых калибров. При формировании заготовок, соединенных перемычками в зонах разделения, например 5 (фиг, 2), и последующем разделении с их удалением выбирают отношение в диапазоне 0,8 1,О, Величина В( /Вр : О,9 экономически нецелесообразна, так как приводит к неоправда1шо большим энергозатратам прИ:деформации и требует для своей реализации дополнительных искусственных приемов. Использование разделения диагональ- шлм сдвигом вызывает необходимость формирования многоручьевого раската без перемычек и перекрытия ручьев по смежным боковым граням. В этом случае В(, /Вр 1,0 и зависит от марки стали, температуры и способа разделения. Отношение Bg /Вр 1,,07 охватывает практ1гчески все указанные условия. В случае В /Вр 1,О7 происходит искажение формы заготовок при разделении диагональным сдвигом. увеличение нецелесообразно также по экономическим соображениям, так как после разделения 590 необходимо использоватьiдополнительный калибры, исправляющие искаженную форм заготовок В крайних ручьях многс учьевого к&либра отношение /Вр выбирают в диапазоне 0,8-1,0. Сдвиг в сторону мен ших значений вызван относительно большой поперечной деформацией в крайних ручьях многоручьевых калибров. Величин B jj/Bp .0,8 экономически нецелесообраз на по тем же причинам, что и /Вр 0,9 Значения 1,0 также приводят к искажению формы заготовки за счет боль ших перекосов крайних заготовок в разделяющем калибре. Ввод пластин в кристаллизатор при- . водит к раздроблению лшсвационной зоны в отливаемом слябе и устранению выхода ее на поверхность в зоне разделения. С& нако отдельные участки ликвационной. зоны имеют вытянутую вдоль оси сляба форму. Можно улучшить качество готовых профилей, если при их формировании раз- деленные заготовки располагать таким образом, что максимум деформации будет ориентирован в направлении вытянуто от поперечного сечения ликвационной зоньц На фиг. 3-6 показана наиболее благоприятная ориентация разделенных заготовок 10 при формировании профилей 11-14. Вытянутые ликвационные зоны 15 в промежуточных калибрах 16-19 щ кобретают более округлую форму 2О. Это улучшает качество готовых профилей. На фиг. 7 показаны пластины 21-23, вводимые в кристаллизатор для локализации ликвадионных зон. В поперечном сечении они имеют выпуклую форму с максимумом по продольной оси 24 поперечного сечения отливаемого сляба. В х оцессе непрерывной разливки фрон затвердевания продвигается как от поверхности слитка, так и от поверхности вводимой пластины. На фиг. 8 показана расчетная схема для определения величины выпуклости, которая представляет собой вьщеленную четверть пластины, где обозначены поверхность 25 слитка, профкпъ 26 пластины, середина 27 слитка. Плотность теплового потока и от калсдой из точек профиля, Ткр - Тер другой стороны плотность тепловоотока определяется из,уравнения (у) г-я -гтг . S - полная толщина намораживаемся го слоя на вводимую пласти ну, м; t - время затвердевания, с. корость 1фнсталлизации о заменить отношением de X - время полного затвердевания ° слитка, с. Т«р определяется из вь5)ажения Т -,(4) L - длина жидкой фазы, м; V - скорость вытягивания слитка, м/с. ассматривая совместно (1-4), полуТкр - Т, ср V - оскольку и координаты Щ)офш1я указаны в соотношении чим /Ткр-Тср)1 учетом того, что Jij льно имеем 2(Т,ср-Тср)1 Ьх-Вс(ft.)p ким образом, вьфажение (8) являетрмулой для расчета толщины выпукластины, исходя из соображений ползатвердевания фонтов кристаллизаидуших от пластин - центров 1фисзшии. ример. В кристаллизаторе отлисечение 175x500 мм. Одновременно т три пластины в рабочую полость. тины расположенына расстоянии по 134 мм друг от друга, а крайние из них - на расстоянии 122 мм от боковых стенок кристаллизатора. В многоручьевых калибрах черновой группыклетей проволочного стана формируют сечение из четырех сочлененных перемычкой квадратов 100 мм. Размеры перемычки мм. В чистовом калибре расстояние между осями перемычех, т.е. ширина ручьев Вр мм. Отношение 0,957, а . - 0,87. Удаление перемычек осуществляют в межклетевом про.межутке. После разделения многоручьевого раската на отдельные нити квадрат задают в плоский ромб, обжимая при этом ликвационну1о зону вдоль ее продоль Ной оси. Используют в качестве металла 900 в готовых кругах 0 6 - 12 мм аналогично гфокатанным по обычной технологии. Пример расчета профиля пластиньи Пусть V О,01 м/с; L 1О м. Т р 1500 С; Тер - 50 С; f 7500 кг/м l-stp S10 Дж/кг; 30 ВтХм-К); R 0,01 (м. К)/Вто По формуле (8) находим a{ ISOO - 50) 10 hx 0,154С О, 01 Ф - ) 7SOO )tS Результаты расчета сведены ; табли

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизатор машины непрерывного литья слябов | 1979 |

|

SU774063A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ПРОКАТА ИЗ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2008 |

|

RU2397041C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА | 2010 |

|

RU2433005C2 |

| Способ прокатки заготовок | 1980 |

|

SU871853A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ (МНЛЗ) КРИВОЛИНЕЙНОГО ТИПА | 2008 |

|

RU2427443C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ЗАГОТОВОК СО ВЗАИМНО ПЕРЕСЕКАЮЩИМСЯ РАСПОЛОЖЕНИЕМ ЭЛЕМЕНТОВ ПРОФИЛЯ | 1989 |

|

RU2096126C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ИЗ СЛИТКОВ, ПОЛУЧЕННЫХ НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ (МНЛЗ) КРИВОЛИНЕЙНОГО ТИПА | 2008 |

|

RU2423193C2 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 2003 |

|

RU2245749C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОЛИТЫХ СТАЛЬНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2094139C1 |

| СПОСОБ ОБЖАТИЯ НЕПРЕРЫВНОЛИТОЙ СОРТОВОЙ ЗАГОТОВКИ В ЖИДКО-ТВЕРДОМ СОСТОЯНИИ | 2012 |

|

RU2511130C2 |

0,О13

0,О05

м Формула изобретения 1. Способ производства профилей, включающий получение непрерывнолитого сляба в кристаллизаторе, ввод пластин поперек кристаллизатора, последующее продольное разделение сляба в многоручь евых калибрах на отдельные заготовки и прокатку из них профилей, отлича ющийся тем, что, с целью улучшения качества металла в областях разделения сляба на заготовки путем вывог да ликвационных зон из областей разделения, пластины размещают на расстоя НИИ между их продольными осями в пределах 0,9-1,07 расстояния между цент рами зон разделения чистового многоручьевого калибра (Вр ), расстояния от осей крайних пластин до боковых стеНок кристаллизатора выбирают в диапазоне {О,8-1,О)Вр , а участки разделения каж дои заготовки при прокатке в готовые 1ФОФИЛИ подвергают максимальной суммарной деформации. 2.Пластина для локализации ликва ционных зон при непрерывной отливке : сляба в кристаллизаторе, отличаю щаяся тем, что, с целью повьшдения эффективности процесса локализации, она выполнена двояковьшуклой формы и ее ,Щ(Офиль определяется уравнением 2(p-Tcp)L htf &с IFTxTj

0,020

0,027

0,О34 расстояние между пластинами; C температура кристаллизации слитка; средняя за время кристаллизации слитка температура охлаждающей среды; L - длина жидкой среды; R - среднее за время затвердевания термическое сопротивление от поверхности слитка к охлаждающей среде; X - расстояние рассматриваемой точки профиля от поверхности слитка; X - коэффициент теплопроводности твердой фазы слитка; Р - плотность твердой фазы; у - эффективная теплота кристаллизации с учетом перегрева расплава;V - скорость витягшзания - слитка. Источники информации, ятые во внимание при экспертизе .Патент Японии № 52-27104, 22 D И/ОО, 1977. .Заявка ФРГ № 2544О16, 22 D 11/О4, 1977. .Авторское свидетельство СССР 3442, кл. В 21 В 1/00, 1978. Авторское свидетельство СССР явке N 24280О4/02, 21 В 1/02, 1976.

-

-У

Авторы

Даты

1982-01-30—Публикация

1980-02-08—Подача