(54) СПОСОВ ПРОКАТКИ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки сортовых заготовок | 1979 |

|

SU789167A1 |

| Способ прокатки заготовок | 1978 |

|

SU806173A2 |

| Способ многоручьевой прокатки заготовок | 1980 |

|

SU899169A1 |

| Способ прокатки заготовок | 1976 |

|

SU749460A1 |

| Способ прокатки заготовок | 1976 |

|

SU740312A1 |

| Способ многоручьевой прокатки | 1982 |

|

SU1018730A1 |

| Способ прокатки заготовок | 1979 |

|

SU816582A1 |

| Способ прокатки заготовок | 1976 |

|

SU622514A1 |

| Способ прокатки заготовок | 1977 |

|

SU778827A1 |

| Черновой калибр для многоручье-ВОй пРОКАТКи | 1979 |

|

SU804013A1 |

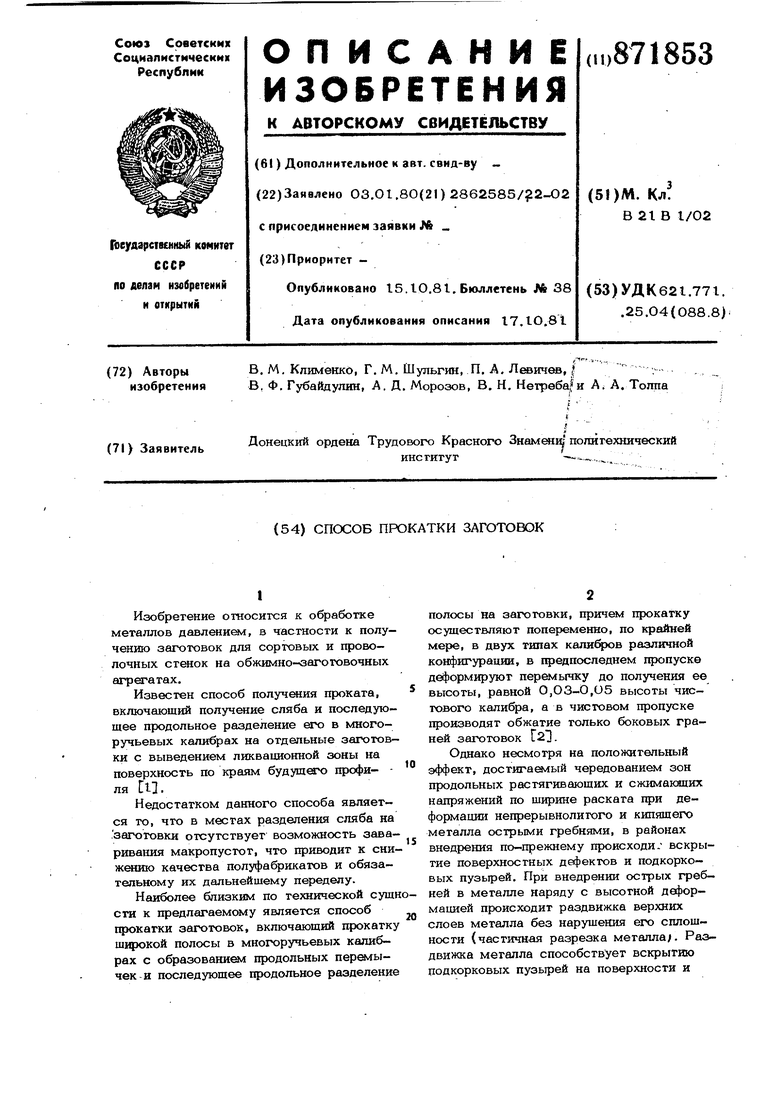

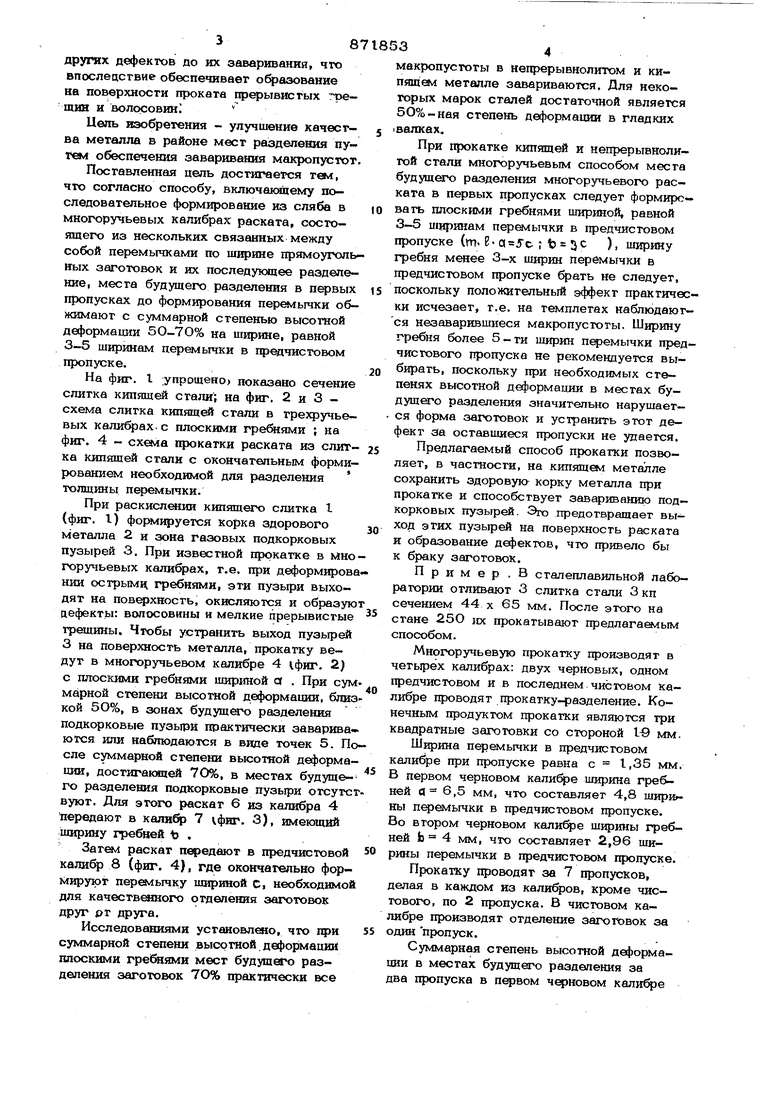

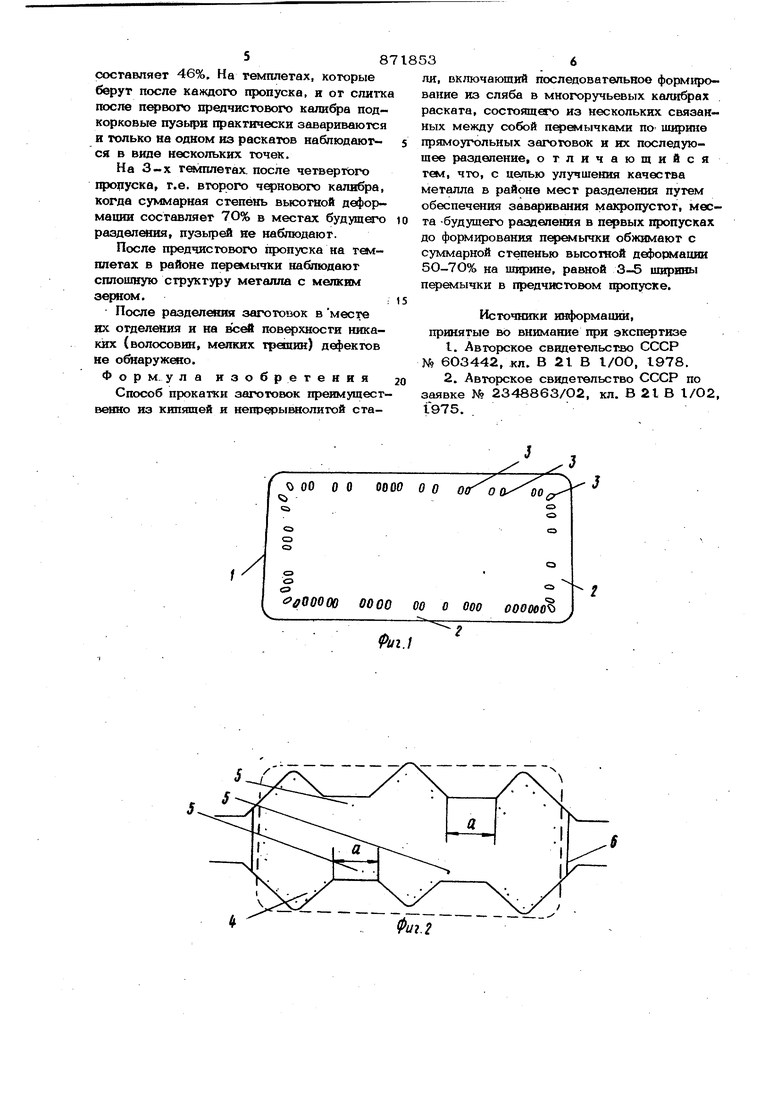

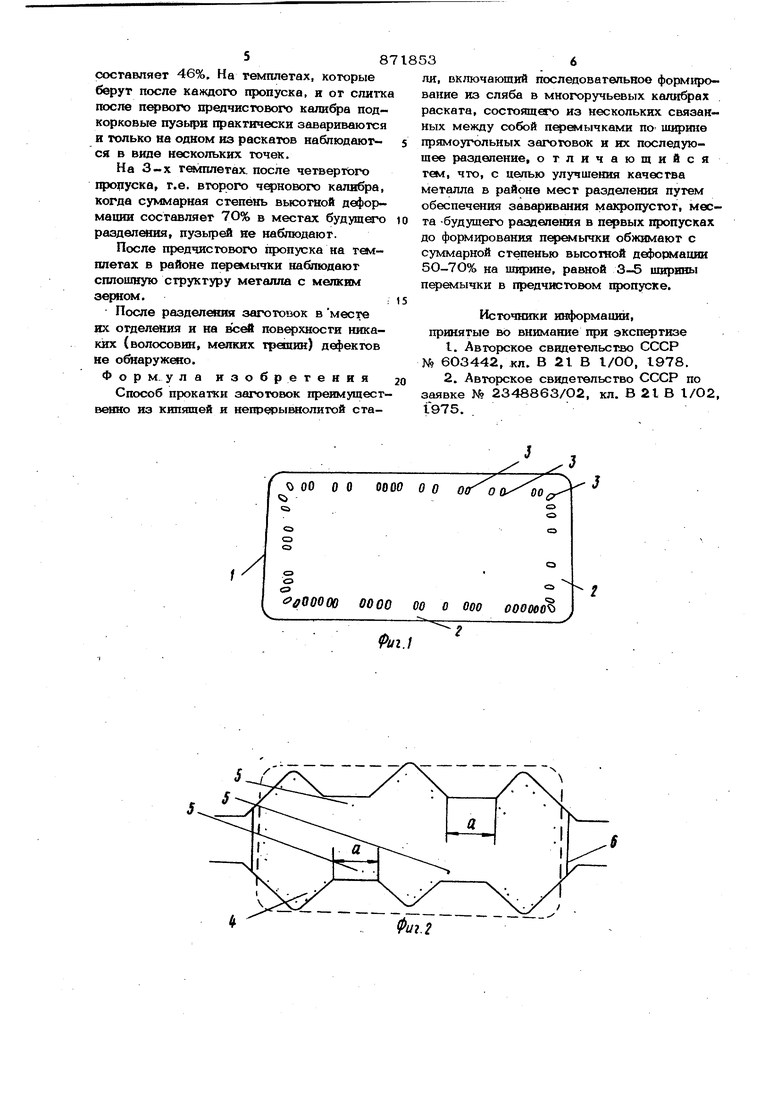

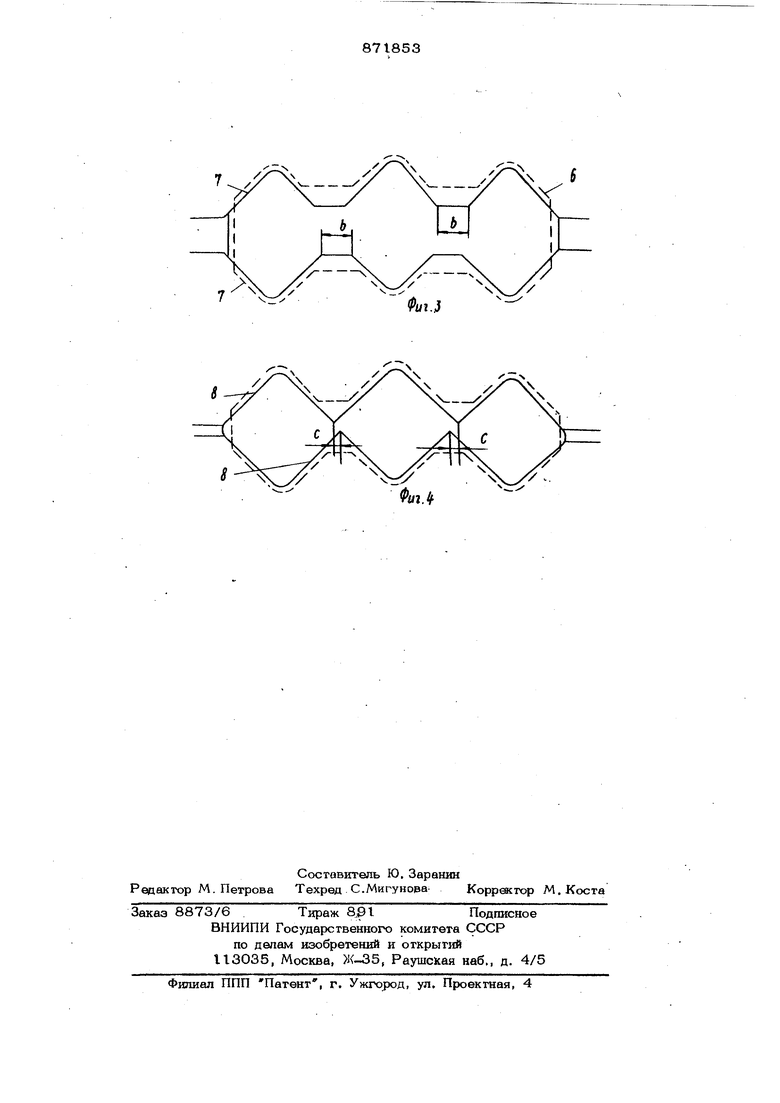

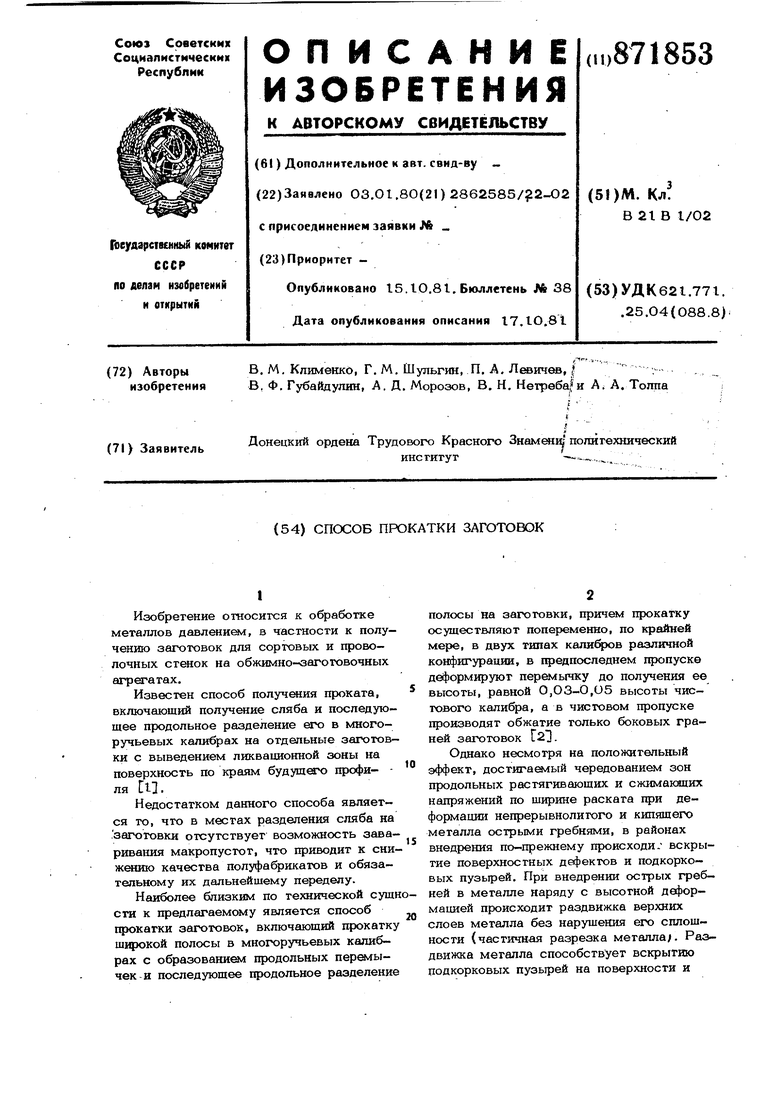

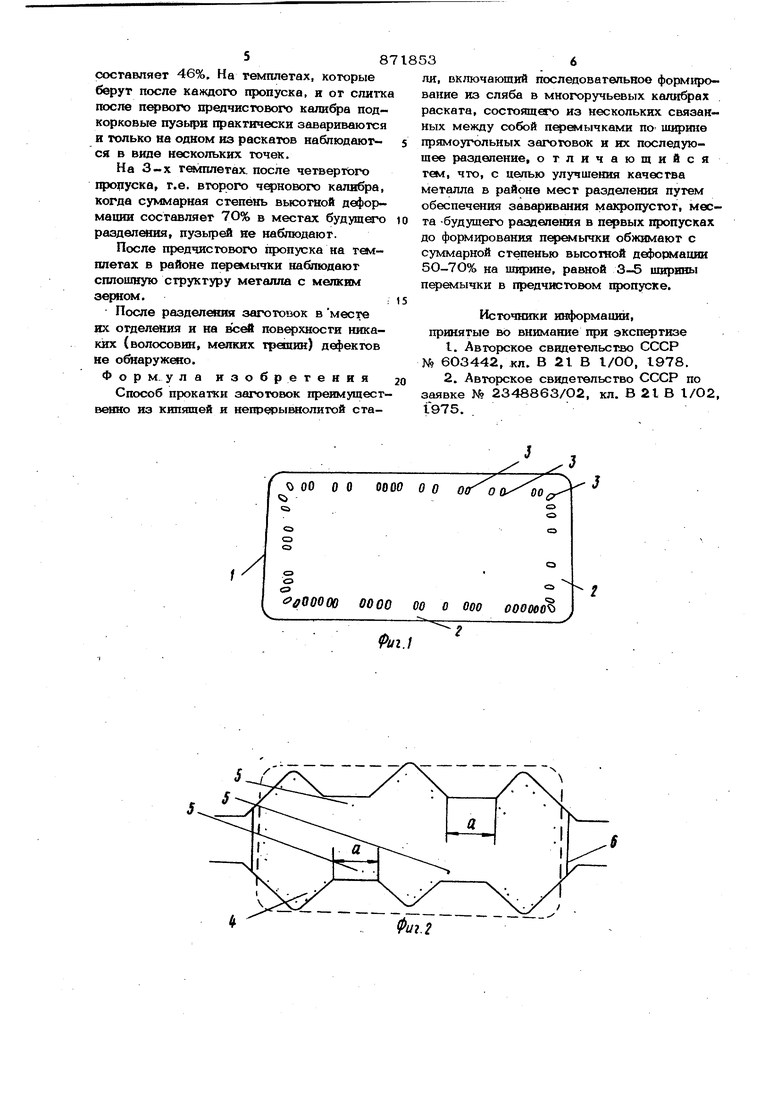

Изобретение относится к обработке металлов аавленн&л, в частности к получению заготовок для сортовых и проволочных стенок на обжимно-чзаготовочных агрегатах. Известен способ получения проката, включающий получение сляба и последующее продольное разделение его в многоручьевых калибрах на отдельные заготовки с выведением ликвационной зоны на поверхность по краям будущего профи- ля IL Недостатком данного способа является то, что в месгах разделения сляба на .заготовки отсутствует возможность зава- рива1шя макропустот, что приводит к сни жению качества полуфабрикатов и обязательному их дальнейшему переделу. Наиболее близким по технической сущн сти к предлагаемому является способ прокатки заготовок, включающий прокатку широкой полосы в многоручьевых калиб pax с образованием продольных перв ычек-и последующее продольное разделение полосы на заготовки, причем прокатку осуществляют попеременно, по крайней мере, в двух типах калифов различной конфигурации, в предпоследнем пропуске деформ1фуют перетлычку до получения ее высоты, равной 0,ОЗ-0,О5 высоты чистового калибра, а в чистовом пропуске производят обжатие только боковых граней заготовок Г21. Однако несмотря на положительный эффект, достигаемый чередованием зон продольных растягивающих и сжимающих напряжений по щирине раската при деформации непрерывнолитого и кипящего металла острыми гребнями, в районах внедрения по-прежнему происходи.- вскрытие поверхностных дефектов и подкорковых пузырей. При внедрении острых гребней в металле наряду с высотной деформацией происходит раздвижка верхних слоев металла без нарушения его сплошности (частичная разрезка металла/. Раздвижка металла способствует вскрытию подкорковых пузьфей на поверхности и 387 других дефектов до их заваривания, что впослецсгвие обеспечиваег образование на поверхности проката гферывистых шив и волосовин Цепь изобретения - улучшение качества металла в районе мест разделения пуtGM обеспечения заваривания макропустот. Поставленная цель достигается тем, что согласно способу, включанадему последовательное формирование из сляба в многоручьевых калибрах раската, состо$пцего из нескольких связанных между собой перемьпжами по ширине прямоугюльных заготовок и юс последующее разделение, места будущего разделения в первых пропусках до формирования перетдычки обжимают с суммарной степенью высотной деформации 5О-7О% на ширине, равной 3-5 ширинам перемычки в гфеячистовом пропуске. На фиг. I упрощеяо) показано сечение слитка кипящей стали; на фиг. 2 и 3 схема слигка кипящей стали в грехручьевых калибрах, с плоскими гребнями ; на фиг. 4 - ск&ла прокатки раската из слигка кипящей стали с окончательным формированием необходимой для разделения толщины п эемычки. При раскислении кипящего слитка I (фиг. 1) формируется корка здорового металла 2 и зона газовых подкорковых пузырей 3. При известной прокатке в мно горучьевых калибрах, т.е. при деформирова нии острыми гребнями, эти пузыри выходят на пов хносгь, окисляются и образую дефекты: волосовины и мелкие прерывистые трещины. Чтобы устранить выход пузырей 3 на поверхность металла, прокатку ведут в многоручьевом калибре 4 1фиг. 2) с плоскими гребнями шириной от . При сум мерной степени высотной деформации, близ кой 5О%, в зонах будущетю разделения подкорковые пузыри практически заварива« ются или наблюдаются в виде точек 5. П сле суммарной степени вьюотной деформа ции, достигающей 70%, в местах будущего разделения подкорковые пузьфи отсутс вуют. Для этого раскат 6 из калибра 4 передают в калиф 7 vфиг. 3), имеющий ширину гребней Ъ . Затву раскат передают в предчистовой калибр 8 (фиг. 4), где окончательно формируют перемычку шириной с, необходимо для качественного отделения заготовок друг рт друга. Исследованиями установлено, что при суммарной степени высотной деформации плоскими греа1ями мест будуще1Ч) разделения заготчэвок 7О% практически все акропустоты в непрерывнолитом и кияшем металле завариваются. Для некоорых марок сталей достаточной является О%-ная степень деформации в гладких алках. При прокатке кипящей и непрерывнолиой стали многоручьевым способом места удущего разделения многоручьевого расата в первых пропусках следует формирс- агь плоскими гребнями шириной, равной 3-5 ширинам перемычки в предчистовом ропуске (т. Ъ Цс ), ширину ребня менее 3-х ширин перемычки в редчистовом пропуске фать не следует, оскольку положительный эффект практически исчезает, т.е. на темплетах наблюдаюгся незаварившиеся макропустоты. Ширину гребня более 5-ти ширин п емычки предчистового пропуска не рекомендуется выбирать, поскольку при необходимых степенях высотной деформации в местах будущего разделения значительно нарушает- ся форма заготовок и устранить этот дефект за оставшиеся пропуски не удается. Предлагаемый способ прокатки позволяет, в частности, на кипящем металле сохранить здорювую- корку металла при прокатке и способствует завариванию подкорковых пузырей. Это предотвращаег выход этих пузырей на поверхность раската и образование дефектов, чго привело бы к браку заготовок. Пример , В сталеплавильной лаборатории отливают 3 слитка стали 3 кп сечением 44 х 65 мм. После этого на стане 25О их прокатывают wpeanaraeMbJM способом. Многоручьевую прокатку производят в четырех калибрах: двух черновых, одном предчистовом ив последнем.чистовом калибре проводят прокатку-разделение. Конечным продуктом прокатки являются три квадратные заготовки со стороной Ш мм. Ширина перемычки в предчистовом калибре при пропуске равна с 1,35 мм. В первом черновом калифе ишрина гребней д 6,5 мм, что составляет 4,8 п эемычки в предчистовом пропуске. Во втором черновом калифе шщэины гребней Ь 4 мм, что составляет 2,96 ширины перемычки в предчистовом пропуске. Прокатау проводят за 7 пропусков, делая в каждом из калибров, кроме чистового, по 2 пропуска. В чистовом калибре производят отделение заготовок за один пропуск. Суммарная степень высотной деформации в местах будущего разделения за два пропуска в первом черновом калифе

составляет 46%. На темплетах, которые берут после каждого пропуска, и от спитк после первого предчисгового калибра подкорковые пузыри практически завариваются и только на одном из раскатов наблюдаются в виде нескольких точек.

На 3-х темплетах. после четвертЬго пропуска, т.е. второго чернового калибра, когда суммарная степень вьюотной деформашш составляет 7О% в местах будущетю разделения пузьфей не наблюдают.

После предчястового пропуска на темплетах в районе перемычки наблюдают сплошную структуру металла с мелким зерном.

После разделения заготовок в месте их отделения и на вс поверхности никаких (волосовин, мелких трешин) дефектов не обнаружено. Форм-ула изобретения

Способ прока пси заготовок преимущественно из кипящей и непрерывнолитой стали, включающий последовательное форк нрова гие из сляба в многоручьевых калибрах раската, состоящего из нескольких связанных между собой п емычками по- ширине прямоугольных заготовок и их последующее разделение, отличающийся тем, что, с целью улучшения качества металла в районе мест разделения путем обеспечения заваривания макропустот, места-будущего разделения в первых пропусках до формирования перетлычки обжимают с суммарной степенью высотной деформации 5О-7О% на ширине, равной 3-5 ширины п ет 1ычки в предчистовом гфопуске.

Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР № 6О3442, кл. В 21 В 1/ОО, 1978. 2. Авторское свипетельство СССР по

заявке № 2348863/О2, кл. В 21 В 1/О2, 1975.

Авторы

Даты

1981-10-15—Публикация

1980-01-03—Подача