Изобретение относится к прокатному производству и может быть использовано для охлаждения горячекатаного листа и полосы, например, на толстолистовых станах в процессе межклетевого и последеформационного охлаждения, а также на широкополосных станах при охлаждении в межклетевом промежутке и на отводящем рольганге.

Известно устройство для охлаждения полосы смесью жидкости и газа (Патент Японии №57-600232, МПК3 C21D 9/573, опубл. 1982 г.), содержащее замкнутую камеру, в которой с нижней и с верхней сторон вошедшей в нее полосы расположены охлаждающие секции. Каждая секция состоит из достаточно большого количества охлаждающих элементов, оборудованных двумя соплами: верхним для газа и нижним для жидкости. В таком устройстве сопла наклонены друг к другу, поэтому на некотором расстоянии от них два потока смешиваются между собой, и поверхности полосы достигает единый поток смеси, который после соударения с поверхностью полосы разделяется на два исходных компонента. Жидкость по наклонным плоскостям стекает в свой сборный коллектор, а газ уходит в отсасывающий трубопровод для повторного использования.

К недостаткам такого устройства можно отнести как низкую плотность орошения полосы вследствие добавления газа, что обуславливает увеличение размера факела охладителя и приводит к ухудшению качества проката, так и неравномерное охлаждение полосы по ширине, которое обусловлено отсутствием фиксации размера зоны охлаждения, что в целом ухудшает качество проката. Необходимость использования в таком устройстве в больших количествах двух компонентов для охлаждения (жидкость и газ) обуславливает сложность его эксплуатации, а также приводит к увеличению капитальных затрат. Кроме того, такое устройство не может быть использовано на отводящем рольганге толстолистовых и широкополосных станов, так как наибольшая эффективность жидкостно-газового охлаждения достигается при расстоянии от сопл до поверхности полосы не более чем 0,5÷0,6 м.

Известно устройство для охлаждения полосы (Авт. св. СССР №944701, МПК3 В21В 45/02, опубл. 1982 г.), содержащее установленные над отводящим рольгангом наполнительные баки, выполненные в виде наружного кожуха со щелевым соплом и внутреннего распределительного коллектора. Отношение высоты установки наполнительных баков над отводящим рольгангом к величине поперечного зазора в щелевом сопле составляет 220÷260.

К недостаткам такого устройства можно отнести низкую эффективность использования охладителя, обусловленную тем, что охладитель подается на металл узкой полосой с высокой плотностью орошения на малой длине участка. В свою очередь, истечение воды практически без давления приводит к нарушению равномерности движения воды на краевых участках потока, в результате чего при прокатке широких полос нарушается равномерность охлаждения. Кроме того, применение безнапорного охлаждения существенно уменьшает диапазон возможного регулирования интенсивности охлаждения.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому результату является устройство для охлаждения горячекатаной полосы (Авт. св. СССР №933735, МПК3 C21D 1/02, опубл. 1982 г.), содержащее рольганг и расположенные параллельно роликам коллекторы с установленными вдоль их осей плоскоструйными форсунками, выходные отверстия которых имеют эллипсоидальную форму, причем большая ось эллипса образует угол с продольной осью коллектора. В таком устройстве форсунки установлены с шагом, равным 12÷19 малым диаметрам эллипса, а больший диаметр эллипса образует с продольной осью коллектора угол 70÷87°, при этом смежные коллекторы расположены на расстоянии, равном 1÷2 расстояниям от торца форсунки до опорной плоскости рольганга.

К недостаткам такого устройства можно отнести неравномерное охлаждение раската по его ширине, что обусловлено шагом установки форсунок без учета расстояния от них до опорной плоскости рольганга. Установка форсунок таким образом, что больший диаметр эллипса отверстия форсунки образует с продольной осью коллектора угол 70÷87°, обуславливает различное охлаждение краев полосы и ухудшение ее качества. Кроме того, неодинаковый по ширине полосы размер зоны охлаждения обуславливает ухудшение качества полосы. Расположение смежных коллекторов на расстоянии, равном 1÷2 расстояниям от торца форсунки до опорной плоскости рольганга, и направление осей струй перпендикулярно поверхности полосы обуславливают неэффективное использование охладителя. Вне факела плотность орошения резко уменьшается и охладитель используется неэффективно.

В основу заявляемого изобретения поставлена задача создать такое устройство для охлаждения гарячекатаного листа и полосы, которое за счет нового взаимного расположения конструктивных элементов позволяет создать на поверхности прокатываемых листа и полосы зону охлаждения с фиксированной длиной и высокой плотностью орошения, обеспечивает как образование между зонами непосредственного натекания охладителя, поступающего из смежных коллекторов, турбулентной зоны с высокой интенсивностью охлаждения, так и равномерное охлаждение прокатываемых листа и полосы с высокой скоростью, а следовательно, улучшает качество проката, снижает себестоимость продукции и сокращает затраты охладителя.

Поставленная задача решается за счет того, что в устройстве для охлаждения горячекатаного листа и полосы, содержащем рольганг и расположенные параллельно роликам коллекторы с установленными вдоль их осей плоскоструйными форсунками, выходные отверстия которых имеют эллипсоидальную форму, причем большая ось эллипса образует угол с продольной осью коллектора, согласно изобретению смежные коллекторы установлены на расстоянии (0,3÷0,9)×Н, где Н - расстояние от торца форсунки до опорной плоскости рольганга, а форсунки размещены с шагом, равным (0,8÷1,7)×H×tgβ/2, где β - угол раскрытия факела форсунки по большей оси, при этом на каждой паре смежных коллекторов форсунки расположены со смещением в направлении оси коллектора на половину шага между ними, угол их наклона навстречу друг другу относительно вертикали составляет 10÷20°, а большая ось эллипса выходного отверстия форсунки образует угол 5÷25° с продольной осью коллектора.

Установка смежных коллекторов на расстоянии (0,3÷0,9)×Н, где Н - расстояние от торца форсунки до опорной плоскости рольганга, позволяет создать между рядами струй охладителя, достигающими поверхности листа и полосы, неразрывную турбулентную зону охлаждения и обеспечивает эффективное перемешивание охладителя в турбулентной зоне, а следовательно, позволяет при относительно небольшой длине зоны охлаждения осуществлять стабильное и высокоинтенсивное охлаждение прокатываемых листа и полосы.

Установка смежных коллекторов на расстоянии менее чем 0,3×Н не позволяет создать на поверхности листа и полосы турбулентную зону охлаждения.

В случае, если расстояние между смежными коллекторами равно 0,15×Н (например, при Н=1 м расстояние составит 0,15 м), в результате пересечения факелов охладителя еще до поверхности проката происходит их взаимное гашение. Это обуславливает существенное уменьшение теплосъема с прокатываемых листа и полосы, приводит к ухудшению качества проката, снижению скорости охлаждения, к увеличению расхода охладителя и, вследствие увеличения длины транспортного рольганга, к повышению себестоимости продукции.

Установка смежных коллекторов на расстоянии более чем 0,9хН приводит к появлению в турбулентной зоне участков неуправляемого охлаждения, что вносит нестабильность в процесс охлаждения и ухудшает качество проката.

В таблице 1 приведены результаты исследований относительно установки смежных коллекторов на различных расстояниях.

Размещение форсунок на коллекторах с шагом, равным (0,8÷1,7)×H×tgβ/2, где β - угол раскрытия факела форсунки по большей оси, позволяет обеспечить распределение охладителя с высокой равномерностью по ширине прокатываемых листа и полосы, что способствует повышению равномерности охлаждения под смежными коллекторами.

В одиночной форсунке охладитель распределяется по большей оси с переменной плотностью (максимум достигается в середине), при этом имеет место неравномерность в орошении, а при расположении форсунок с заявляемым шагом неравномерность в охлаждении по ширине прокатываемых листа и полосы не превышает 10%.

При размещении форсунок с шагом менее чем 0,8×H×tgβ/2 максимальная плотность орошения обеспечивается в середине между факелами охладителя. При таком шаге взаимодействие факелов происходит еще до соприкосновения с прокатом, что приводит к взаимному гашению факелов.

Размещение форсунок с шагом более чем 1,7×H×tgβ/2 приводит к образованию минимума плотности орошения между форсунками.

В таблице 2 приведены результаты исследований относительно расположения плоскоструйных форсунок с различным шагом между ними.

При размещении плоскоструйных форсунок с шагом 0,6×H×tgβ/2 (например, при Н=1,0 м и β=40° шаг составит 0,25 м) неравномерность плотности орошения достигает 20%, а коэффициент теплообмена уменьшается на 30%, что свидетельствует о значительном снижении эффективности охлаждения. Вследствие неравномерного охлаждения проката по ширине ухудшается его качество, а за счет увеличения длины транспортного рольганга повышается себестоимость продукции и увеличивается расход охладителя.

При размещении плоскоструйных форсунок с шагом, равным 2,0×H×tgβ/2 (при Н=1,0 м и β=40° шаг составит 0,73 м), неравномерность охлаждения достигает 25%, а коэффициент теплообмена не обеспечивает эффективное охлаждение, что приводит к ухудшению качества проката, увеличению стоимости продукции, хотя при этом наблюдается сокращение расхода охладителя.

Расположение форсунок на каждой паре смежных коллекторов со смещением в направлении (вдоль) оси коллектора на половину шага между ними позволяет создать равномерное распределение плотности орошения по поверхности проката. Благодаря этому на том участке, где в первом ряду имеют место максимумы плотности орошения, во втором ряду располагаются минимумы, и наоборот. Кроме того, благодаря такому расположению форсунок струи охладителя взаимодействуют в турбулентной зоне, что, в свою очередь, дополнительно повышает равномерность охлаждения. Это обеспечивает повышение эффективности охлаждения проката и соответственно улучшение его качества.

Наклон форсунок на смежных коллекторах навстречу друг другу относительно вертикали на угол 10÷20° позволяет направить охладитель внутрь зоны охлаждения (в турбулентную зону) и обеспечить там эффективный теплосъем. При таком расположении форсунок охладитель перемещается от внешних границ и активно перемешивается, что позволяет исключить неконтролируемое охлаждение проката вне зоны. Такое конструктивное решение обеспечивает улучшение качества проката, снижение себестоимости продукции и сокращение расхода охладителя.

В случае, если угол наклона форсунок меньше, чем 10°, часть охладителя растекается вне зоны основного охлаждения, что приводит к неорганизованному неравномерному по ширине проката охлаждению.

Если угол наклона форсунок превышает 20°, наблюдается эффект взаимного гашения факелов охладителя, что приводит к возрастанию неравномерности и снижению интенсивности теплосъема с проката.

Расположение форсунок так, что большая ось эллипса выходного отверстия форсунки образует угол 5°÷25° с продольной осью коллектора, позволяет создать на поверхности проката прямолинейную границу зоны охлаждения, при этом неравномерность орошения в начале зоны не превышает 5%, что обеспечивает равномерное охлаждение по ширине проката, особенно на кромках.

В случае, если угол между большей осью эллипса выходного отверстия форсунки и продольной осью коллектора менее 5°, наблюдается эффект взаимного гашения факелов охладителя, что приводит к возрастанию неравномерности и к снижению интенсивности теплосъема с проката. В результате ухудшается качество проката, повышается его себестоимость и увеличивается расход охладителя. Так, при угле 2° неравномерность охлаждения может достигать 25%, а коэффициент теплообмена уменьшается на 35%.

Если угол между большей осью эллипса выходного отверстия форсунки и продольной осью коллектора превышает 25°, возрастает доля охладителя, который покидает зону охлаждения и осуществляет неорганизованный отвод тепла от проката, вследствие чего ухудшается качество проката.

Учитывая изложенное выше и с учетом раскрытой причинно-следственной связи между совокупностью признаков заявляемого изобретения и достигаемым техническим результатом, можно утверждать, что решена задача, поставленная в основу создания устройства для охлаждения горячекатаного листа и полосы, так как использование изобретения позволяет создать на поверхности прокатываемых листа и полосы зону охлаждения с фиксированной длиной и высокой плотностью орошения, обеспечить образование между зонами непосредственного натекания охладителя, поступающего из смежных коллекторов, турбулентной зоны с высокой интенсивностью охлаждения, обеспечить равномерное охлаждение прокатываемых листа и полосы с высокой скоростью, улучшить качество проката, снизить себестоимость продукции и сократить расход охладителя.

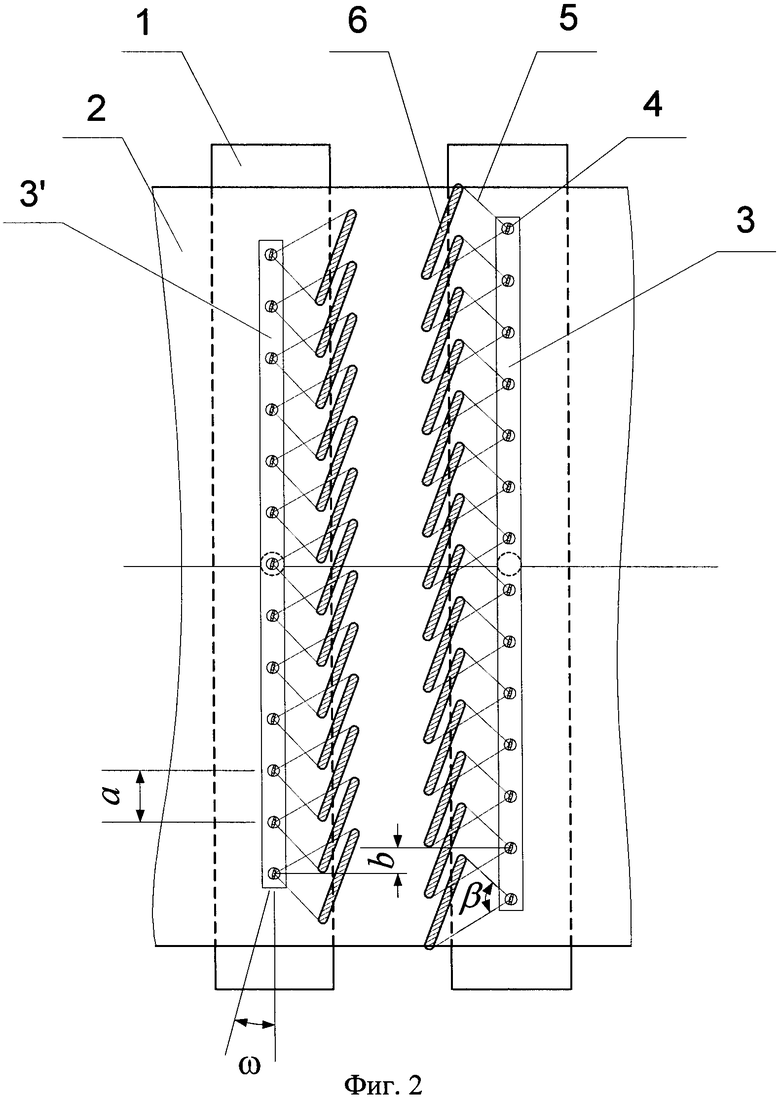

Сущность заявляемого изобретения поясняется чертежами, на которых изображено:

фиг.1 - устройство для охлаждения горячекатаного листа и полосы (вид сбоку);

фиг.2 - схема установки коллекторов и форсунок (вид сверху).

В состав устройства для охлаждения горячекатаного листа и полосы входят ролики рольганга 1 и расположенные поперечно движению охлаждаемой полосы 2 смежные коллекторы 3 и 3'. Смежные коллекторы 3 и 3' установлены на расстоянии С один от другого, которое составляет 0,6×Н (при расстоянии Н от торца форсунки 4 до опорной плоскости рольганга 1, равном 1 м (С=0,6×Н)). Коллекторы 3 и 3' оборудованы плоскоструйными форсунками 4, выходные отверстия которых имеют эллипсоидальную форму. При этом при расстоянии Н от торца форсунки 4 до опорной плоскости рольганга 1, равном 1 м, и угле β раскрытия факела форсунки 4 по большей оси, равном 40°, форсунки 4 на коллекторах 3 и 3' размещены с шагом α, равным 1,3×H×tgβ/2. Причем на каждой паре смежных коллекторов 3 и 3' форсунки 4 смещены на одном коллекторе 3' относительно форсунок 4 на другом коллекторе 3 в направлении (вдоль) оси коллектора 3 (3') на расстояние b, равное половине шага между ними (b=а/2). Форсунки 4 наклонены навстречу друг другу относительно вертикали на угол Θ, равный 15°. Большая ось эллипса выходного отверстия форсунки 4 образует угол ω, равный 15°, с продольной осью коллектора 3 (3').

Заявляемое устройство работает следующим образом.

Охладитель из системы трубопроводов (на чертежах не показана) поступает в смежные коллекторы 3, 3' и через плоскоструйные форсунки 4 в распыленном состоянии подается на охлаждаемую полосу 2, которая транспортируется роликами рольганга 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения горячекатаных полос | 1991 |

|

SU1765197A1 |

| Устройство для охлаждения горячекатанной полосы | 1980 |

|

SU933735A1 |

| Устройство для регулируемого охлаждения проката | 2022 |

|

RU2783436C1 |

| Способ охлаждения прокатных валков листовых станов | 1980 |

|

SU900894A1 |

| Устройство для регулируемого охлаждения движущегося полосового проката | 1986 |

|

SU1400689A1 |

| Способ охлаждения прокатных валков | 1981 |

|

SU980884A1 |

| Устройство для охлаждения листа | 1989 |

|

SU1600889A1 |

| Способ струйного охлаждения листового проката | 1990 |

|

SU1723150A1 |

| ОХЛАЖДАЮЩАЯ БАЛКА И ПРОЦЕСС ОХЛАЖДЕНИЯ С ПЕРЕМЕННОЙ СКОРОСТЬЮ ОХЛАЖДЕНИЯ ДЛЯ СТАЛЬНЫХ ЛИСТОВ | 2018 |

|

RU2744406C1 |

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ ЗАГОТОВОК В МАШИНАХ НЕПРЕРЫВНОГО ЛИТЬЯ КРИВОЛИНЕЙНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2086349C1 |

Изобретение предназначено для повышения эффективности охлаждения и сокращения расхода охладителя при охлаждении горячекатаного листа и полосы на прокатных станах. Устройство содержит рольганг и коллекторы охлаждения с плоскоструйными форсункам. Высокая плотность охлаждения, наличие как турбулентной зоны, так и зоны равномерного охлаждения обеспечивается за счет того, что смежные коллекторы установлены на расстоянии (0,3÷0,9)×Н, где Н - расстояние от торца форсунки до опорной плоскости рольганга, форсунки размещены с шагом, равным (0,8÷1,7)×H×tgβ/2, где β - угол раскрытия факела форсунки по большей оси, при этом на каждой паре смежных коллекторов форсунки расположены со смещением в направлении оси коллектора на половину шага между ними, угол их наклона навстречу друг другу относительно вертикали составляет 10°÷20°, а большая ось эллипса выходного отверстия форсунки образует угол 5°÷25° с продольной осью коллектора. 2 ил., 2 табл.

Устройство для охлаждения горячекатаного листа или полосы, содержащее рольганг и расположенные параллельно роликам рольганга коллекторы с установленными вдоль их осей плоскоструйными форсунками, выходные отверстия которых имеют эллипсоидальную форму, причем большая ось эллипса образует угол с продольной осью коллектора, отличающееся тем, что смежные коллекторы установлены на расстоянии (0,3÷0,9)·Н, где Н - расстояние от торца форсунки до опорной плоскости рольганга, а форсунки размещены с шагом, равным (0,8÷1,7)·H·tgβ/2, где β - угол раскрытия факела форсунки по большей оси, при этом на каждой паре смежных коллекторов форсунки расположены со смещением в направлении оси коллектора на половину шага между ними, угол их наклона навстречу друг другу относительно вертикали составляет 10÷20°, а угол между большей осью эллипса выходных отверстий форсунок и продольной осью коллектора составляет 5÷25°.

| Устройство для охлаждения горячекатанной полосы | 1980 |

|

SU933735A1 |

| Устройство для охлаждения листа | 1989 |

|

SU1600889A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПОЛОСОВОГО ПРОКАТА | 1990 |

|

RU2007238C1 |

| Устройство для получения порций расплава стекла | 1986 |

|

SU1399276A1 |

Авторы

Даты

2009-01-27—Публикация

2007-03-27—Подача