1

Изобретение относится к прокатному производству, а точнее к механизмам осевой регулировки валков, установленным в рабочих клетях станов поперечно-винтовой прокатки и наиболее эффективно может быть использовано в рабочих клетях шаропрокатных станов.

В настоящее время широкое распространение получили станы поперечно-винтовой прокатки с винтовыми и гладкими калибрами. Одной из главных задач при создании таких станов является обеспечение их высокой производительности, что в большой степени зависит от настройки рабочих валков в осевом направлении для возможности совмещения калибра этих валков.

Известен механизм осевой регулировки валка прокатного стана в виде резьбового стакана, фиксируемого контргайкой, относительно подушки валка и имеющего внутренний бурт и упорные подшипники, размещенные с

двух сторон. От проворота стакан удерживает угольник f1.

Недостатком известного устройства является значительные затраты времени на осевую настройку, связанные с большими диаметрами резьб в узле осевой регулировки валка, а также необходимостью снятия перед настройкой стопоряцих угольника и контргайки и закрепления их после настройки.

to

Наиболее близким по технической сущности к предлагаемому является механизм осевой регулировки валка, включающий цилиндрический корпус, установленный в нем с возможностью

IS осевого перемещения и зафиксированный от проворота стакан, имеющий резьбовой хвостовик, и навинченные на хвостовик гайки. Между гайками размещена втулка, взаимодействующая резьбой с корпусом 2J.

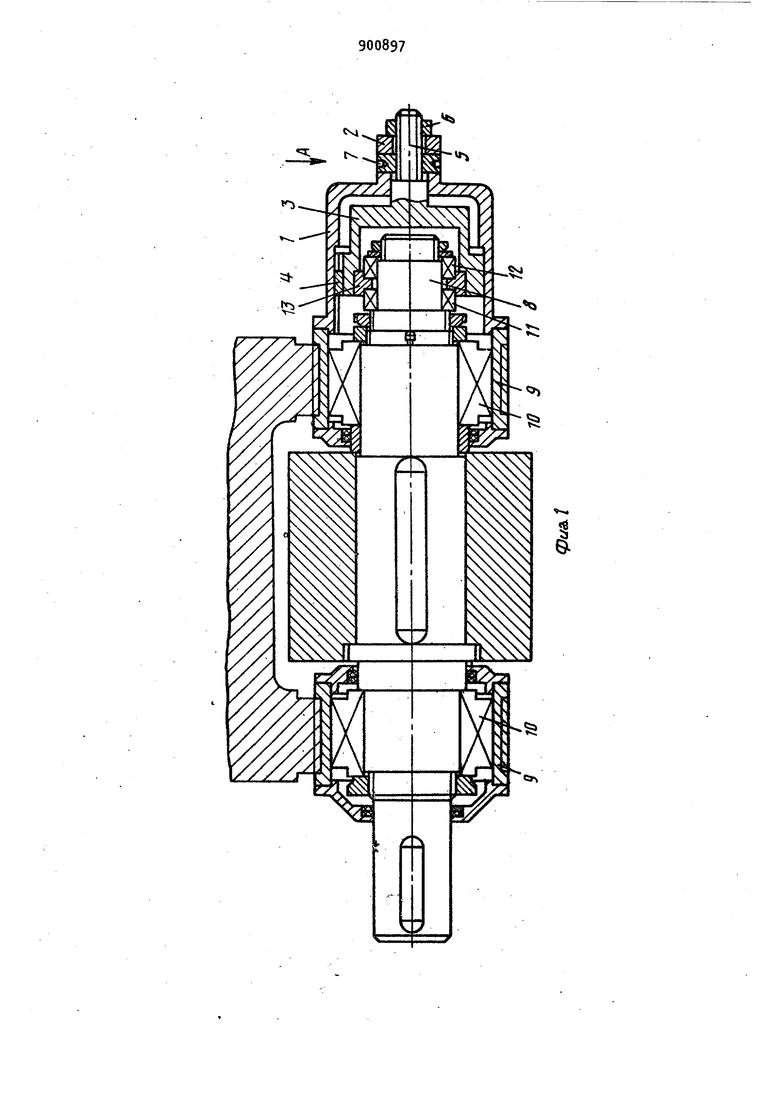

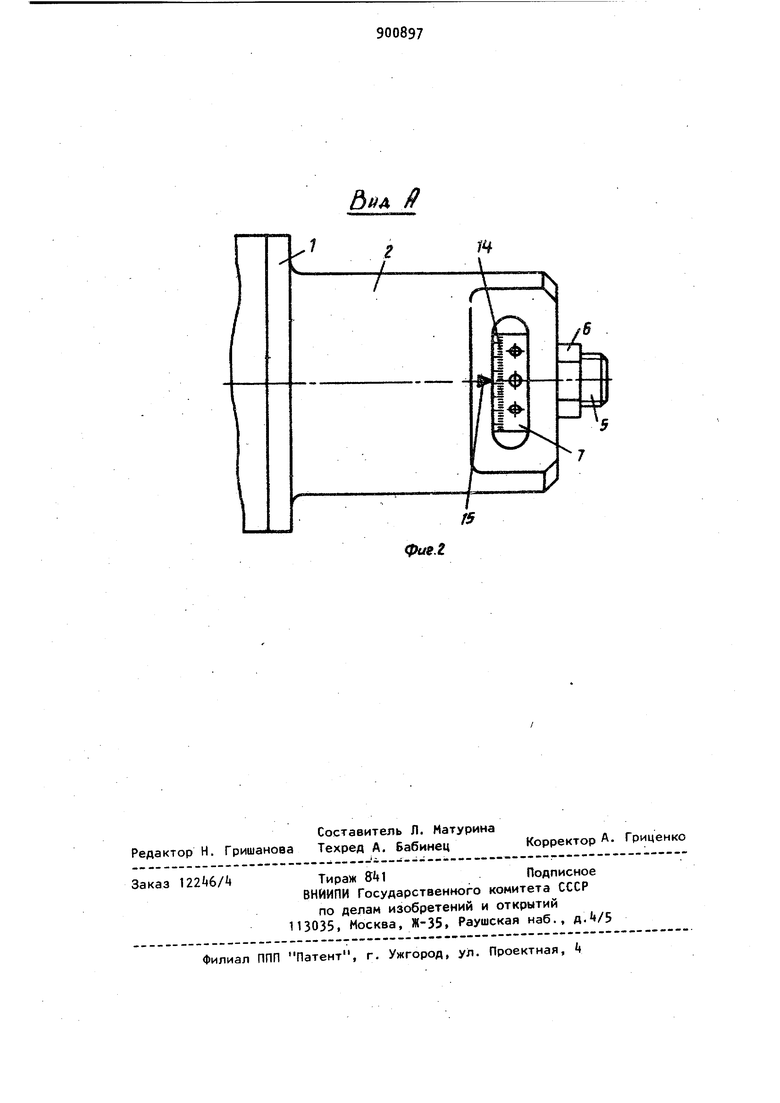

Недостаток известной конструкции заключается в значительных затратах времени на его осевую регулировку. 390 Это вызвано большим диаметром резьбы втулки, что затрудняет ее вращение вручную при настройках и требует использования специальных приспособлений или подъемного крана. Перед регулировкой необходимо расстопорить две гайки на хвостовике, переместить их на величину, обеспечивающую свободнбе вращение резьбовой втулки, и вновь застопорить, а затем расстопорить контргайку на резьбовой втулке. После регулировки эти операции повторяются в обратной последовательности. При осевой настройке валка в направлении вывинчивания резьбовой втулки в начальный момент перемещается только резьбовая втулка на величину люфта, образованного перемещением гаек на хвостовике, а лишь после выбо ра люфта начинает перемещаться валок, После осевой регулировки при затяжке гаек на хвостовике валок дополнительно перемещается на величину люфта. Учитывая неопределенность величины люфта (при каждой операции настройки она может быть различной), требуется дополнительное время на корректировку осевой настройки валка. Цель изобретения - сокращение времени регулировки nyteM перемещения стакана непосредственно через резьбовой хвостовик. Поставленная цель достигается созданием механизма осевой регулировки валка, включающего цилиндрический корпус, установленный в нем с возможностью осевого перемещения и зафиксированный от прооорота стакан, имеющий резьбовой хвостовик, и навинченные на хвостовик гайки, в котором кор пус снабжен фланцем с осевым отверстием под хвостовик стакана, в стенках которого выполнены поперечные диаметрально расположенные пазы под одну из гаек хвостовика. Такое конструктивное выполнение механизма позволяет сократить время, необходимое для осевой регулировки валка за счет того, что регулирование осевого перемещения валка осуществляется установленной на хвостовике гайкой, расположенной в поперечных пазах корпуса. Благодаря этому значительно сокращается диаметр резьбы, участвующий в осевой регулировке что облегчает этот процесс и уменьшаются тютери времени на настройку валка перед регулировкой и после нее. На фиг. 1 изображен рабочий валок стана поперечно-винтовой прокатки с еханизмом осевой регулировки, общий ид; на фиг. 2 - вид А на фиг. 1 (меанизм осевой регулировки рабочего алка). Механизм осевой регулировки рабоего валка стана поперечно-винтовой рокатки состоит из корпуса 1 с фланем 2, установленного в корпусе стаана 3, зафиксированного от провороа шпонкой k и имеющего резьбовой востовик 51 на котором навинчена онтргайка 6 и гайка 7, под которую о фланце выполнены диаметрально расоложенные поперечные пазы. Механизм азмещают со стороны неприводного онца вала 8 валка и присоединяют его корпус к подушке 9 с радиальным подшипником 10, а стакан соединяют с подшипниковым узлом, состоящим из пары упорных подшипников 11 и 12 и кольца 13, имеющим наружную резьбу под внутреннюю резьбу стакана. Гайка 7 размещена в пазах фланца и имеет на наружной поверхности шкалу отсчета I, а на фланце 2 нанесена контрольная риска 15. Устройство работает следующим образом. В процессе прокатки рабочий валок воспринимает как радиальную, так и осевую нагрузку от прокатываемого металла. Радиальная нагрузка воспринимается радиальными подшипниками 10, а осевая - упорными подшипниками 12. Для осуществленияосевой настройки валка необходимо растопорить контргайку 6 и вращать гайку 7, зафиксиРРвамную в поперечные пазах фланца 2 неподвижного корпуса 1. При вращении гайка 7 воздействует на резьбовой хвостовик 5 стакана 3 и кольцо 13, перемещает вал 8 вместе с боккой, радиальными 10 и упорными 12 подшипниками Внутри Неподвижных относительно кассеты подушек 9. Необходимая величина осевого перемещения валка определяется по шкале отсчета Т гайки 7 и контрольной риске 15. При прокатке разворачивающий момент от сил трения в подшипниках 12 на стакане 3 воспринимается шпонкой 4, поэтому осевую настройку можно производить и при вращающихся валках. Предложенный механизм осевой регулировки рабочего валка стана поперечно-винтовой прокатки по сравнению с известными образцами аналогичного оборудования позволяет сократить вреия на осевую регулировку валка, что, в свою очередь, повышает производительность стана в целом. Так, например, внедрение предложенного рабочего валка.на шаропрокат ном стане позволит сократить вспомогательное время на осевую настройку валка ориентировочно на 6 ч в месяц. Формула изобретения Механизм осевой регулировки валка, включающий цилиндрический корпус установленный в нем с возможностью осевого перемещения и зафиксированный от проворота стакан, имеющий рез 76 бовоЙ хвостовик, и навинченные на хвостовик гайки, отличающийся тем, что, с целью сокращения времени регулировки путем перемещения стакана непосредственно через резьбовой хвостовик, корпус снабжен фланцем с осевым отверстием под хвос товик стакана, в стенках которого выполнены поперечные диаметрально расположенные пазы под одну из гаек хвостовика. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N 262061, кл. В 21 В 31/.02, 1968. 2.Авторское свидетельство СССР Н 330893, кл. В 21 В 3t/lB, 1970.

ff

| название | год | авторы | номер документа |

|---|---|---|---|

| Трехвалковая клеть винтовой прокатки | 1979 |

|

SU780913A1 |

| Прокатная клеть | 1988 |

|

SU1554999A1 |

| Устройство стопорения барабана от проворота на стане винтовой прокатки | 1980 |

|

SU933138A2 |

| Рабочая клеть стана поперечно-винтовой прокатки | 1988 |

|

SU1540882A1 |

| Клеть стана винтовой прокатки | 1986 |

|

SU1404128A1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1995 |

|

RU2090278C1 |

| Рабочая клеть прокатного стана | 1990 |

|

SU1776209A3 |

| УСТРОЙСТВО ДЛЯ ИЗМЕНЕНИЯ РАССТОЯНИЯ МЕЖДУ ВАЛКАМИ ПРОКАТНОГО СТАНА | 2007 |

|

RU2359766C2 |

| Опорный узел прокатного валка | 1979 |

|

SU820944A1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2006 |

|

RU2343023C2 |

Авторы

Даты

1982-01-30—Публикация

1980-04-21—Подача