(5) УСТРОЙСТВО для РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ МЕТАЛЛА ПРИ ПРОКАТКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования натяжения металла при прокатке | 1976 |

|

SU564022A1 |

| СИСТЕМА "ТОНКОГО" РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА НЕПРЕРЫВНОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 1993 |

|

RU2065790C1 |

| Способ воздействия на натяжение металла при прокатке | 1977 |

|

SU737045A1 |

| Устройство для компенсации эксцентриситета прокатных валков | 1981 |

|

SU990357A1 |

| Устройство для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки | 1991 |

|

SU1827304A2 |

| Устройство автоматического регулирования толщины полосы на прокатном стане | 1982 |

|

SU1071339A1 |

| Устройство для регулирования охлаждения листового проката | 1990 |

|

SU1696028A1 |

| Устройство для автоподстройки зоны нечувствительности | 1982 |

|

SU1045969A1 |

| Устройство для регулирования толщины полосы на непрерывном стане холодной прокатки | 1980 |

|

SU910262A1 |

| Устройство автоматического регулирования толщины полосы на прокатном стане | 1974 |

|

SU529864A1 |

1

Изобретение относится к прокатному производству, в частности к автоматическому регулированию толщины полосы.

По основному авт. св. ff известно устройство для регулированид натяжения металла при прокатке.

Устройство состоит из тахогенератора, системы управления скоростью двигателя, который установлен на одном валу с тахогенератором. Выходы датчиков положения каждого прокатного валка клети через соответствующие блоки памяти соединены со входом сумматора. Выход тахогенератора через блок коррекции амплитуды и фазы сигнала, а также выход сумматора соединены со входами блока изменения амплитуды и фазы сигнала, соединенного со входом блока задания скорости системы управления скоростью приводного двигателя.

Устройство работает следующим образом.

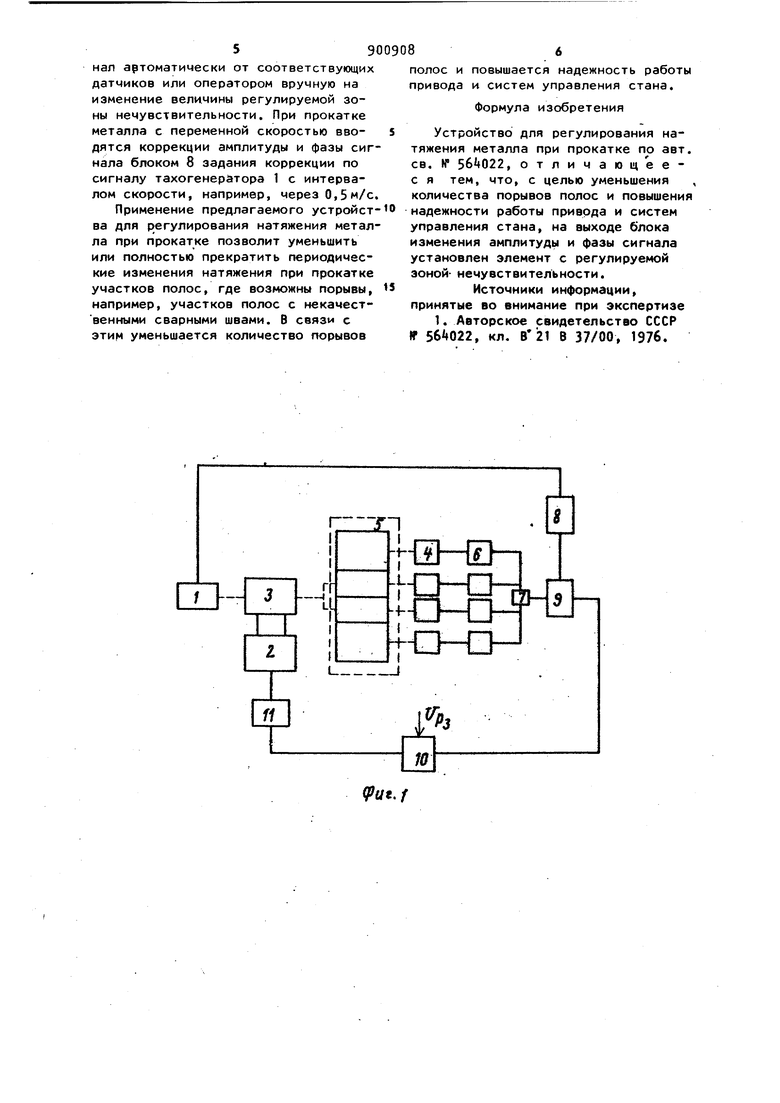

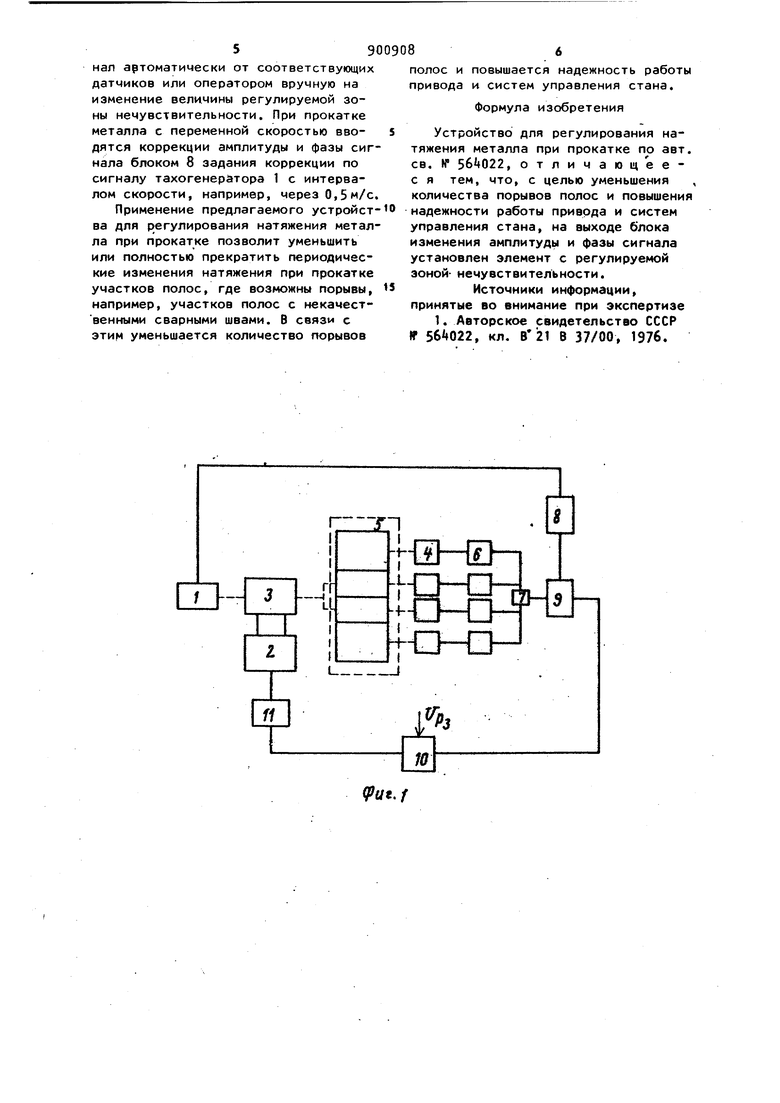

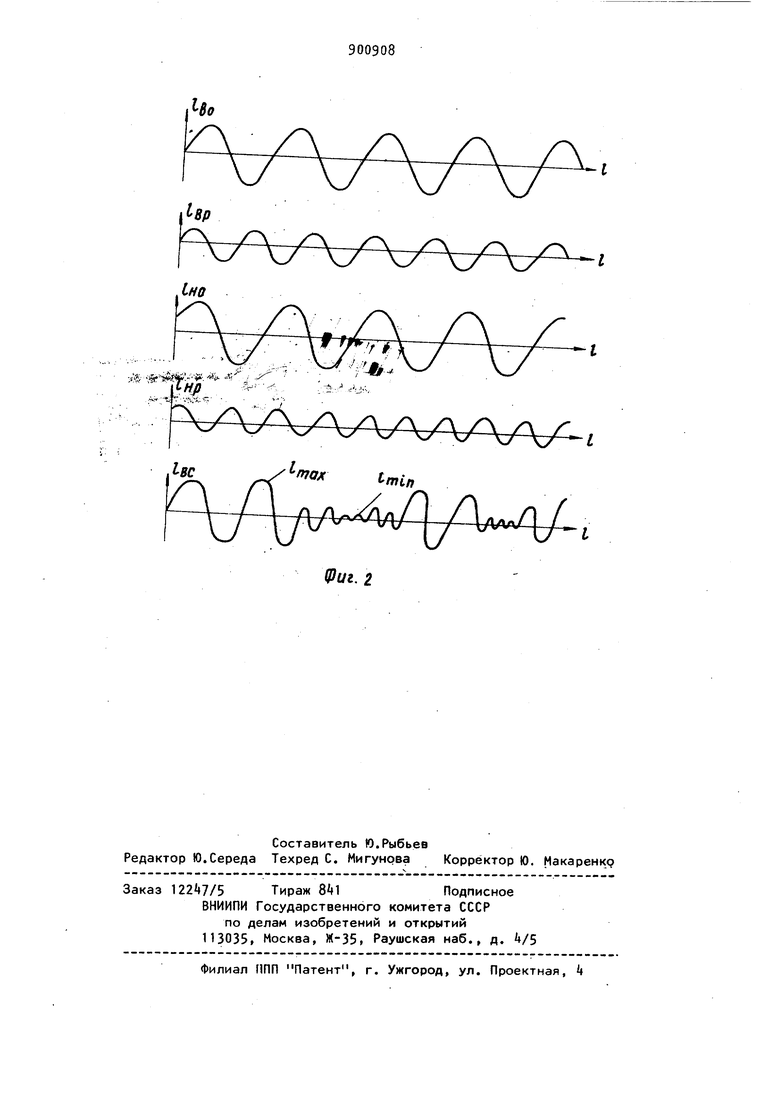

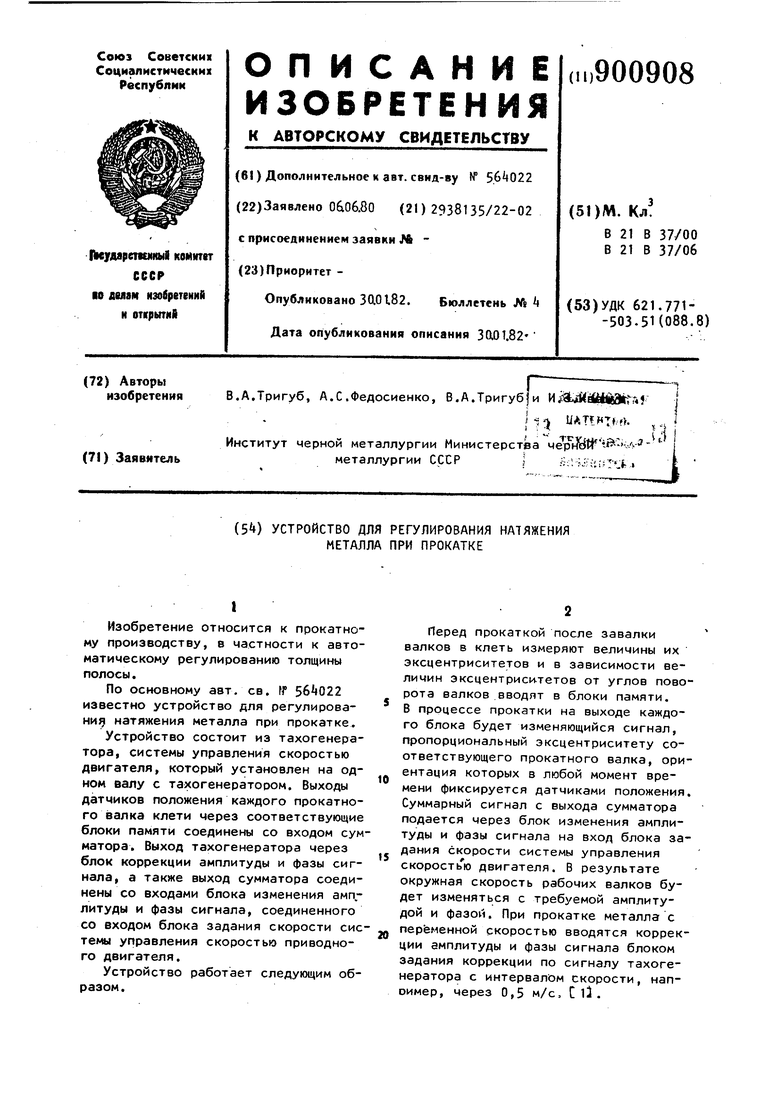

Перед прокаткой после завалки валков в клеть измеряют величины их эксцентриситетов и в зависимости величин эксцентриси тетов от углов поворота валков .вводят в блоки памяти. В процессе прокатки на выходе каждого блока будет изменяющийся сигнал, пропорциональный эксцентриситету соответствующего прокатного валка, ориентация которых в любой момент времени фиксируется датчиками положения. Суммарный сигнал с выхода сумматора подается через блок изменения амплитуды и фазы сигнала на вход блока задания скорости системы управления скоростью двигателя. В результате окружная скорость рабочих валков будет изменяться с требуемой амплитудой и фазой. При прокатке металла с переменной скоростью вводятся коррекции амплитуды и фазы сигнала блоком задания коррекции по сигналу тахогенератора с интервалом скорости, например, через 0,5 м/с. С ll. Недостатком данного устройства является то, что оно не обеспечивае уменьшения или полного прекращения периодического изменения натяжения при прокатке участков полосы, где возможны порывы, например, участков полосы с некачественными сварными швами и др. Не предусмотрены также случаи, когда суммарный эксцентриси тет валковой системы клети незначительный, например, моменты времени, когда в процессе прокатки опорные валки будут находиться в одной фазе То есть, влияние суммарного эксцент риситета валковой системы на толщину полосы незначительно, а на вход системы управления скоростью привода подается соответствующий периодически изменяющийся сигнал. Это приводит к неоправданному снижению надежности работы привода и его систем управ ления (регулирования) стана. Цель изобретения - уменьшение количества порывов полос и повышение надежности работы привода и систем управления стана. Поставленная цель достигается тем, что на выходе блока изменения амплитуды и фазы сигнала установлен элемент с регулируемой зоной нечувствительности. На фиг. 1 представлена схема устройства для регулирования натяжения металла при прокатке; на фиг. 2 возможный вариант влияния эксцентрисктета каждого прокатного валка и осей валковой системы клети кварто на толщину полосы. Устройство состоит из тахогенератора 1, системы 2 управления скоростью двигателя 3 который установлен на одном валу с тахогененратором 1. Выходы датчиков 4 положения каждого прокатного валка клети 5 через соответствующие блоки 6 памяти соединены со входом сумматора 7. Выход тахогенератора 1 через блок 8 коррекции амплитуды и фазы сигнала, а также выход сумматора 7 соединены со входами блока 9 изменения амплитуды и фазы сигнала, соединенного через элемент 10 с регулируемой зоной нечувствительности (фиг. 1,вход VP ) со входом блока 11 задания скорости системы 2 управления скоростью приводного двигателя 3. Устройство работает следующим образом. 9 4 Перед прокаткой после зазалки валков в клеть 5 измеряют величины их эксцентриситетов и в зависимости величин эксцентриситетов от углов поворота валков вводят в блоки 6 памяти. Для элемента 10 с регулируемой зоной нечувствительности устанавливают требуемую зону нечувствительности, то есть зону, которая не будет пропускать сигналы, пропорциональные текущему суммарному эксцентриситету валковой системы, существенно не ; влияющие на толщину полосы (сигналы на фиг. 2, обозначенные viin) ° значение суммарного эксцентриситета (диапазона изменения регулируемой зоны нечувствительности) для каждой клети и конкретных условий прсЗкатки можно определить как эксперименталь7 ным, так и расчетным путем. В процессе прокатки на выходе каждого блока 6 будет изменяющийся сигнал (фиг.2, fea, iep, , ino ). пропорциональный эксцентриситету соответствующего прокатного валка, ориентация которых в любой момент времени фиксируется датчиками k положения. Суммарный сигнал с выхода сумматора 7 (фиг.2, ИР) подается через блок 9 изменения амплитуды и фазы на вход элемента 11 с регулируемой зоной нечувствительности. За счет наличия зоны нечувствительности элемента 10 сигнал с амплитудой е т1и(фиг. 2) через этот элемент проходить не будет и поэтому на его выходе будет сигнал только с амплитудой . Этот сигнал с выхода элемента 10 с регулируемой зоной нечувствительности подается на вход блока 11 задания скорости систем управления 2 скоростью двигателя 3. В результате окружная скорость рабочих валков будет изменяться с требуемой амплитудой и фазой только в те моменты времени, когда опорные валки клети будут находиться в противофазе и значение суммарного эксцентриситета относительно оси прокатки будет максимальным (фиг. 2,СВСи1С|х ). В процессе прокатки возможны также случаи, когда необходимо уменьшить или полностью прекратить периодичесKi e изменения натяжения, например, при прокатке участков полосы, где возможны порывы, в том числе, участков с некачественными сварными швами. В этих случаях на вход подается сигнал артоматически от соответствующих датчиков или оператором вручную на изменение величины регулируемой зоны нечувствительности. При прокатке металла с переменной скоростью вводятся коррекции амплитуды и фазы сигнала блоком 8 задания коррекции по сигналу тахогенератора 1 с интервалом скорости, например, через 0,5м/с. Применение предлагаемого устройства для регулирования натяжения металла при прокатке позволит уменьшить или полностью прекратить периодические изменения натяжения при прокатке участков полос, где возможны порывы, например, участков полос с некачественными сварными швами. В связи с этим уменьшается количество порывов полос и повышается надежность работы привода и систем управления стана. Формула изобретения Устройство для регулирования натяжения металла при прокатке по авт. св. N , отличающеес я тем, что, с целью уменьшения , количества порывов полос и повышения надежности работы привода и систем управления стана, на выходе блока изменения амплитуды и фазы сигнала установлен элемент с регулируемой зоной- нечувствительности. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР ff , кл. В21 В 37/00, 1976.

и«./

Авторы

Даты

1982-01-30—Публикация

1980-06-06—Подача