1

Изобретение относится к прокатному : производству j в частности к автоматическому регулированию толшины полосы.

ОдноЁ из уосновЕых причин, яриводщцей к появленшо продольной разнотолшинности при нрокатке, является эксцентриситет tipo катньгх валков.

Известно I устройство воздействия на на тяжные полосы взмененвем cKopocTts;, вал ков, при котором натяжение изменяется в функции отклонения толшинь; полосы на вь ходе стана от заданного значения l.

Это устройство предназначено преиму-щественно для реалвзании тонкого регу-« лятора толщины полосы по отклонению, и поэтому периодические отгслонения , толщнны полосы, вызываемые эксцентриситетом, прокатных валков, практически не устраняе

Наиболее близким по технической сущ ности а достигаемому результату к описы Баемому азобретению является устройства регулирования продольной разнотолщинности с учетом эксцентричности рабочих и опорных валков, состоящее из датчиков углов поворота прокатных валков, выходы кото2

рых соединены со входами запоминающего устройства. Выход запоминающего устройства соединен со входом cнcтe iы управления привода нагккмного устройства клети

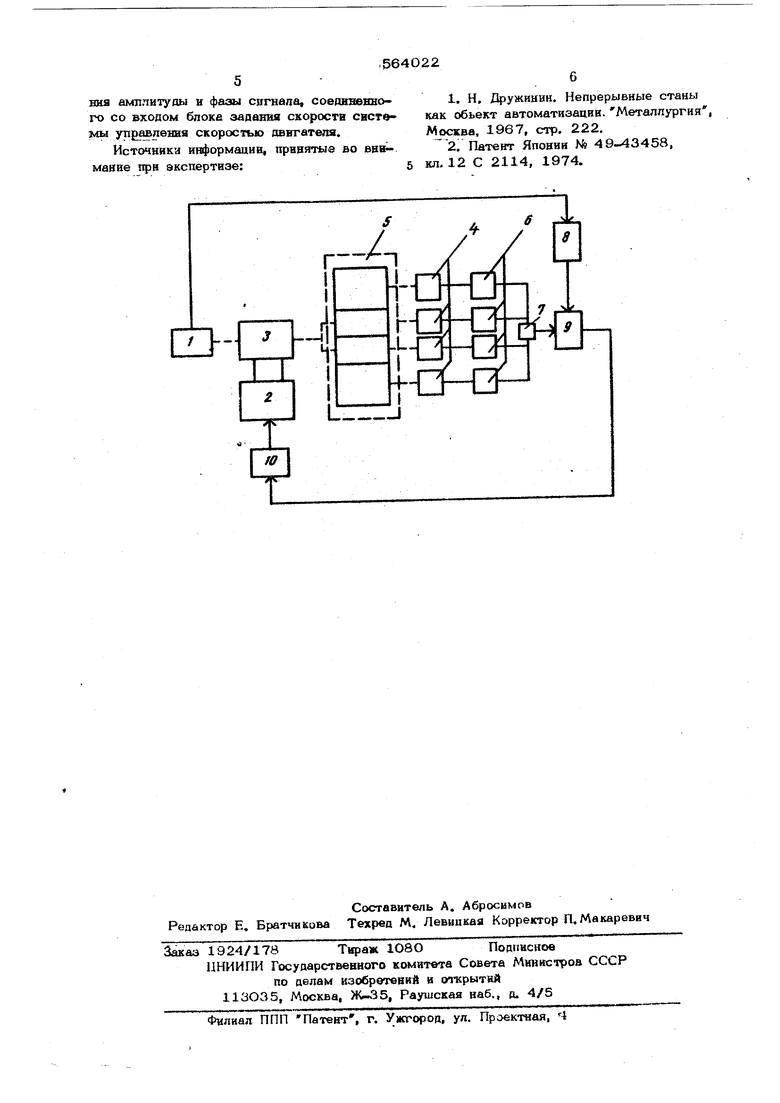

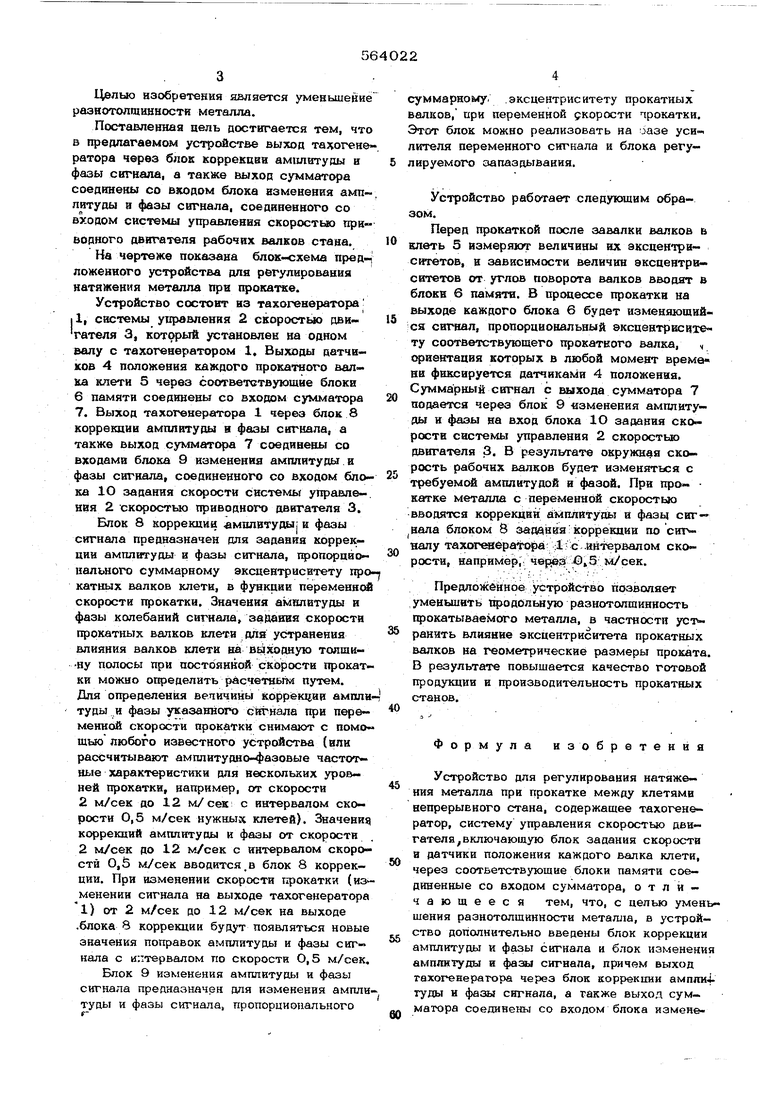

Однако такое устройство работает тольк тфи регулировании величины межвалкового зазора с целью уменьшения хрда плунжера или нажимного винта. Известно, что грубые регуляторы (регулирование топшины полосы изменением межвалкового зазора) тфедназначены для устранения значительных от 01онений толщины полосы, В случае применения их для устранения периодической разнотолщинности, вызываемой эксцентрситетом прокатных вапков, они мало эффективны. Это объясняется их инерционностью, а также нелинейной зависимостью приращеНйя тодшЕНЬз полосы от изменения положения нажимных винтов в связи с наличием упругой деформации элементов клети (прокатных эалков, подушек, станины) и др, Поэтому трудно воспроизвести периодическое изменение межаалкового зазора с требуемой частотой и амплитудой. Целью изобретения является уменьшение разнотолщинности металла. Поставленная цель достигается тем, что в предлагаемом устройстве выход таз огенератора через блок коррекции амплитуды и фазы сигнала, а также выход сумматора соединены со взюдом блока изменения амп литуды и фазы сигнала, соединенного со входом системы управления скоростью при водного двигателя рабочих валЕОВ стана. На чертеже показана блок-схема предложенного устройства для регулирования натяжения металла при прокатке. Устройство состоит из тахогенератора |1, системы управления 2 скоростью двитателя 3, который установлен иа одном 19алу с тахогенератором 1, Выходы датчиков 4 положения каждого прокатного валка клети 5 через соответствующие блоки 6 памяти соединены со входом сумматора 7. Выход тахогенератора 1 через блок 8 коррекции амплитуды и фазы сигнала, а также выход сумматора 7 соединены со входами блока 9 изменения амплитущл и фазы сигнала, соединенного со входом блока 1О задания скорости системы управления 2 скоростью приводного двигателя 3. Блок 8 коррекции «мплитуш ; и фазы сигнала предназначен для задания коррекции амплитуды и фазы сигнала, тфопорпио- иального суммарному эксцентриситету про катных валков клети, в функции переменней скорости прокатки. Значения ам шитуды и фазы колебаний сигнала, заванвя скорости прокатных валков клети для устранения влияния валков клети на выходную толшину полосы при постоянной скЬрости прокатки можно определить расчетным путем. Для определения величины коррекции ампли туды и фазы указанного сигнала при переменной скорости прокатки снимают с помо щыо любого известного устройства (или рассчитывают амплитудно-фазовые частотные характеристики для нескольких уровней прокатки, например, от скорости 2 м/сек до 12 м/сек с интервалом скорости 0,5 м/сек нужных клетей). Значение коррекций амплитуды и фазы от скорости 2 м/сек до 12 м/сек с интервалом скорости 0,5 м/сек вводится.в блок 8 коррекции. При изменении скорости прокатки (из менении сигнала на выходе тахогенератора 1) от 2 м/сек до 12 м/сек на выходе .блока 8 коррекции будут появляться новые значения поправок амплитуды и фазы сигнала с интервалом по скорости 0,5 м/сек Блок 9 изменения амплитуды и фазы сигнала предназначен для изменения ампли туды и фазы сигнала, пропорционального уммарноь у. .эксцентриситету прокатных алков, при переменной дкорости прокатки. тот блок можно реализовать на :.азе усиителя переменного сигнала и блока регуируемого запаздывания. Устройство работает следующим обраом. Перед прокаткой после завалки валков в леть 5 измеряют величины их эксцентриситетов, и зависимости величин эксцентриситетов от углов поворота валков вводят в блоки 6 памяти. В процессе прокатки на выходе каждого блока 6 будет изменяющийся сигнал, пропорциональный эксцентризитету соответствующего прокатного валка, ч ориентация которых в любой момент време« ни фиксируется датчиками 4 положения. Суммарный сигнал с выхода сумматора 7 подается через блок 9 изменения амплитуды и фазы на вход блока 1О задания скорости системы управления 2 скоростью двигателя 3. В результате окружная скорость рабочих валков будет изменяться с требуемой амплитудой и фазой. При про- катке металла с переменной скоростью вводятся коррекций а1 1плйтуды и фазы сиг- нала блоком S задания: коррекции по сигналу тахогевбратора ;1: с .интервалом скорости, например,: через Предложенное устройство позволяет уменьшить продольную разнотолшинность прокатываемого металла, в частности уст ранить влияние эксцентриситета прокатных валков на геометрические размеры проката. В результате повышается качество готовой продукции и производительность прокатных станов. Формула изобретения Устройство для регулирования натяжения металла при прокатке между клетями непрерывного стана, содержащее тахогенератор, систему управления скоростью двигателя включающую блок задания скорости и датчики положения каждого валка клети, через соответствующие блоки памяти соединенные со входом сумматора, отличающееся тем, что, с целью умень шения разнотолшйнности металла, в устройство дополнительно введены блок коррекции амплитуды и фазы сигнала и блок изменения амплитуды и фаал сигнала, причем выход гахогенерагора через блок коррекции ампли туды и фазы сигнала, а также выход сумматора соеданены со входом блока изменеВИЯ амплитуды н фазы сигнала, соедивенного со входом блока задавая скорости системы управления скоростью оввгатепя.

Источник ивформацив, принятые во ви мание при экспертизе:

1.Н, Дружинин. Непрерывные станы как объект автоматизации. Металлургия, Москва, 1967, стр. 222.

2.Патент Японии № 49-43458. кл. 12 С 2114, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования натяжения металла при прокатке | 1980 |

|

SU900908A2 |

| Устройство для коррекции уставки натяжения на моталке стана холодной прокатки | 1982 |

|

SU1050771A1 |

| Устройство для регулирования толщины полосы на непрерывном стане холодной прокатки | 1980 |

|

SU910262A1 |

| СИСТЕМА "ТОНКОГО" РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА НЕПРЕРЫВНОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 1993 |

|

RU2065790C1 |

| Способ управления установкой межклетевого охлаждения полосы в процессе непрерывной горячей прокатки и устройство для его реализации | 1980 |

|

SU1011289A1 |

| Устройство для компенсации эксцентриситета прокатных валков | 1981 |

|

SU990357A1 |

| Устройство автоматического регулирования толщины полосы на прокатном стане | 1990 |

|

SU1710158A1 |

| Способ воздействия на натяжение металла при прокатке | 1977 |

|

SU737045A1 |

| Устройство для измерения толщины проката | 1978 |

|

SU751460A1 |

| Устройство для компенсации биения валков | 1980 |

|

SU921647A1 |

Авторы

Даты

1977-07-05—Публикация

1976-03-24—Подача