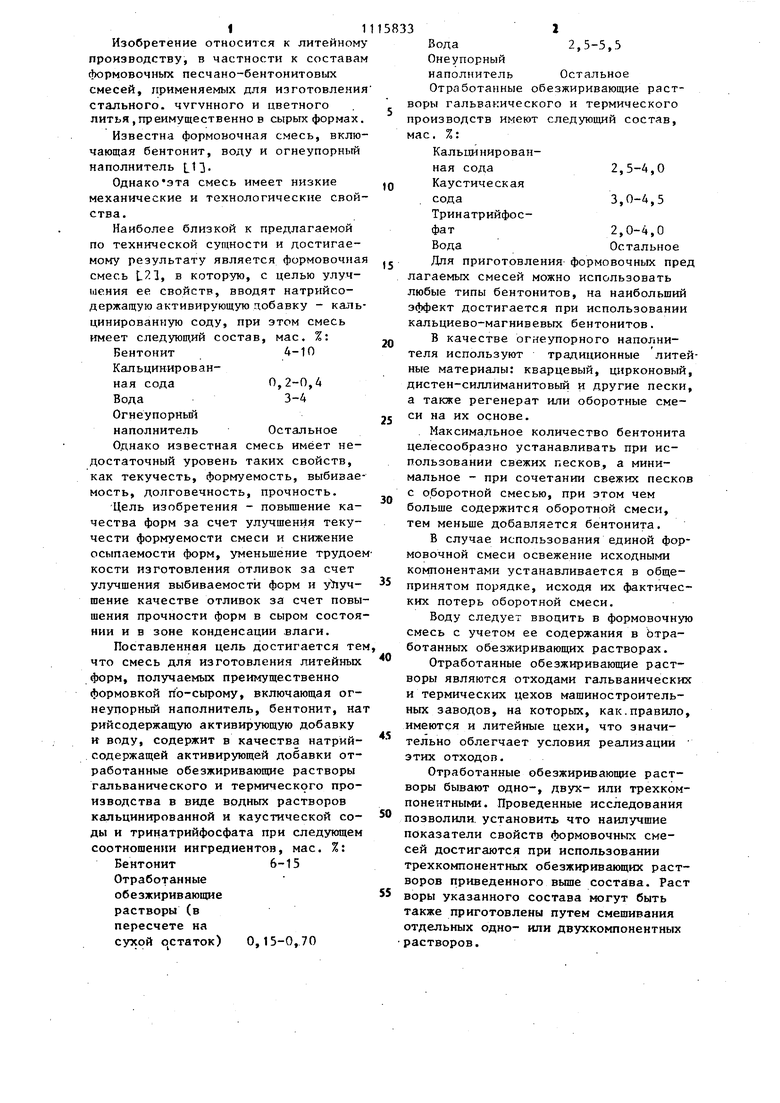

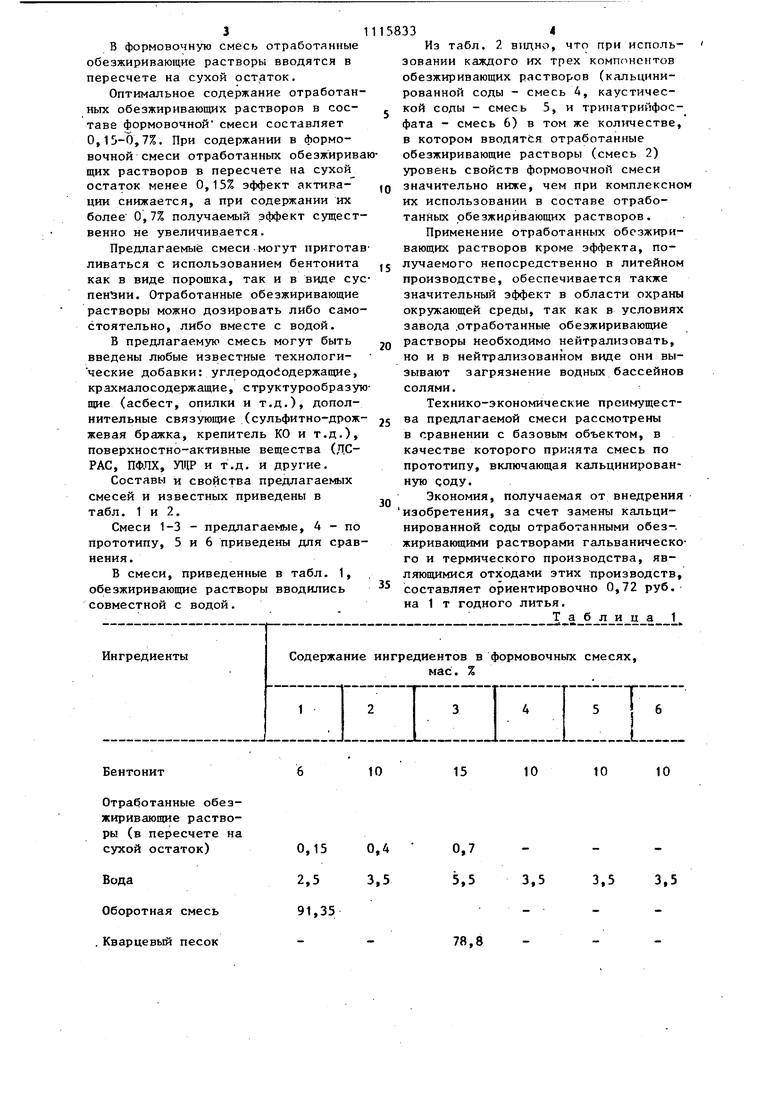

Изобретение относится к литейному производству, в частности к составам формовочных песчано-бентонитовых смесей, применяемых для изготовления стального. ЧУГУННОГО и цветного . литья, пр еимущественно в сырых формах. Известна формовочная смесь, вклю чающая бентонит, воду и огнеупорный наполнитель L13Однакоэта смесь имеет низкие механические и технологические свой ства. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является формовочна смесь -7-1, в которую, с целью улучшения ее свойств, вводят натрийсодержащую активирующую добавку - каль цинированную соду, при этом смесь имеет следующий состав, мае. %: Бентонит4-10 Кальцинированная сода0,2-0,4 Вода3-4 Огнеупорньп наполнитель Остальное Однако известная смесь имеет недостаточный уровень таких свойств, как текучесть, формуемость, выбивае мость, долговечность, прочность. Цель изобретения - повышение качества форм за счет улучшения текучести формуемости смеси и снижение осыпаемости форм, уменьшение трудое кости изготовления отливок за счет улучшения выбиваемоетй форм и упучшение качестве отливок за счет повы шения прочности форм в сыром состоя нии и в зоне конденсации влаги. Поставленная цель достигается те что смесь для изготовления литейных форм, получаемых преимущественно формовкой по-сьфому, включающая огнеупорный наполнитель, бентонит, на рийсодержащую активирующую добавку и воду, содержит в качества натрийсодержащей активирующей добавки отработанные обезжиривающие растворы гальванического и термического производства в виде водных растворов кальцинированной и каустической соды и тринатрийфосфата при следующем соотношении ингредиентов, мае. %: Бентонит6-15 Отработанные обезжиривающие растворы (в пересчете на сухой устаток) 0,15-0,70 Вода2,5-5,5 Онеупорный наполнитель Остальное Отработанные обезжиривающие растворы гальванического и термического производств имеют следующий состав, мае. %: Кальцинированная сода2,5-4,0 Каустическая сода3,0-4,5 Тринатрийфосфат2,0-4,0 ВодаОстальное Для приготовления формовочных пред лагаемых смесей можно использовать любые типы бентонитов, на наибольший эффект достигается при использовании кальциево-магнивевьгх бентонитов. В качестве огнеупорного наполнителя используют традиционные литейные материалы: кварцевый, цирконовый, дистен-силлиманитовый и другие пески, а также регенерат или оборотные смеси на их основе. . Максимальное количество бентонита целесообразно устанавливать при использовании свежих песков, а минимальное - при сочетании свежих песков с оборотной смесью, при этом чем больше содержится оборотной смеси, тем меньше добавляется бентонита. В случае использования единой формовочной смеси освежение исходными компонентами устанавливается в общепринятом порядке, исходя их фактических потерь оборотной смеси. Воду следует вводить в формовочную смесь с учетом ее содержания в Ьтработанных обезжиривающих растворах. Отработанные обезжиривающие растворы являются отходами гальванических и термических цехов машиностроительных заводов, на которых, как.правило, имеются и литейные цехи, что значительно облегчает условия реализации этих отходов. Отработанные обезжиривающие растворы бывают одно-, двух- или трехкомпонентными. Проведенные исследования позволили, установить что наилучшие показатели свойств формовочньк смесей достигаются при использовании трехкомпонентных обезжиривающих растворов приведенного выше состава. Раст воры указанного состава могут быть также приготовлены путем смешивания отдельных одно- или двухкомпонентных растворов. в формовочную смесь отработанные обезжиривающие растворы вводятся в пересчете на сухой . Оптимальное содержание отработанных обезжиривающих растворов в составе формовочной смеси составляет 0,15-6,7%. При содержании в формовочной смеси отработанных обезжирива щих растворов в пересчете на сухой остаток менее 0,15% эффект активации снижается, а при содержании их более 0,7% получаемый эффект существенно не увеличивается. Предлагаемые смеси.могут приготав ливаться с использованием бентонита как в виде порошка, так и в виде сус пенсии. Отработанные обезжиривающие растворы можно дозировать либо самостоятельно, либо вместе с водой. В предлагаемую смесь могут быть введены любые известные технологические добавки: углеродойодержащие, крахмалосодержащие, структурообразую щие (асбест, опилки и т.д.), дополнительные связующие (сульфитно-дрожжевая бражка, крепитель КО и т.д.), поверхностно-активные вещества (ДСРАС, ПФЛХ, У1ЦР и т.д. и другие. Составы и свойства предлагаемых смесей и известных приведены в табл. 1 и 2. Смеси 1-3 - предлагаемые, 4 - по прототипу, 5 и 6 приведены дпя сравнения. В смеси, приведенные в табл. 1, обезжиривающие растворы вводились совместной с водой. Ингредиенты Содержание Из табл. 2 видно, что при использовании каждого их трех компонентов обезжиривающих растворов (кальцинированной соды - смесь 4, каустической соды - смесь 5, и тринатрийфосфата - смесь 6) в том же количестве, в котором вводятся отработанные обезжиривающие растворы (смесь 2) уровень свойств формовочной смеси значительно ниже, чем при комплексном их использовании в составе отработанных обезжиривающих растворов. Применение отработанных обезжиривающих растворов кроме эффекта, получаемого непосредственно в литейном производстве, обеспечивается также значительный эффект в области охраны окружающей среды, так как в условиях завода .отработанные обезжириваюгцие растворы необходимо нейтрализовать, но и в нейтрализованном виде они вызывают загрязнение водных бассейнов солями. Технико-экономические преимущества предлагаемой смеси рассмотрены в сравнении с базовым объектом, в качестве которого принята смесь по прототипу, включающая кальцинированную соду. Экономия, получаемая от внедрения изобретения, за счет замены кальцинированной соды отработанными обез-. жиривающими растворами гальванического и термического производства, являющимися отходами этих производств, составляет ориентировочно 0,72 руб. на 1 т годного литья. Таблица 1 ингредиентов в формовочных смесях, мае. %

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм | 1986 |

|

SU1380843A1 |

| СПОСОБ АКТИВАЦИИ ГЛИНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2044587C1 |

| Смесь для изготовления литейных форм | 1985 |

|

SU1337182A1 |

| Смесь для изготовления литейных форм | 1981 |

|

SU1126353A1 |

| Смесь для изготовления литейных форм | 1988 |

|

SU1639870A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2012 |

|

RU2510634C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2012 |

|

RU2489388C1 |

| Смесь для изготовления литейных форм | 1976 |

|

SU564084A1 |

| Смесь для изготовления литейных форм | 1978 |

|

SU764825A1 |

| Смесь для изготовления литейных форм | 1984 |

|

SU1224088A1 |

1. СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ, получаемых преимущественно формовкой по-сырому, включающая огнеупорный наполнитель, бентонит, натрийсодержащую активирующую добавку и воду, отличающаяс я тем, что, с целью повышения качества форм за счет улучшения текучести, формуемости смеси и снижения осыпаемости форм, уменьшения трудоемкости изготовления отливок за счет улучшения выбиваемости форм и улучше ние качества отливок за счет повышения прочности форм в сыром состоянии и в зоне конденсации влаги, смесь содержит в качестве натрийсодержащей активирующей добавки отработанные обезжиривающие растворы гальванического и термического производства в виде водных растворов -кальцинированной и каустической соды и тринатрийфосфата при следующем соотношении ингредиентов, мае. %: Бентонит6-15 Отработанные обтезжиривающие растворы упомянутых производств (в пересчете на сухой оста(Л ток)0,15-0,70 Вода2,5-5,5 Огнеупорный наполнитель Остальное 2. Смесь по п. 1, отличающ а я с я .,тем, что отработанные обезжиривающие растворы гальванического и термического производств имеют слеСП дующий состав, мае. %: 00 Кальцинирован- со ная сода2,5-4,0 Каустическая 00 сода3,0-4,5 {ринатрийфосфат2-4 ВодаОстальное

610

0,150,4

2,53,5 91,35

10

15

10

10

0,7

5,5 3,5

3,5 3,5

78,8 Содержание Ингредиенты

Регенерат

Сода кальцинированная

Сода каустическая

Тринатрийфосфат

.L.

Предел прочности

на сжатие- в сыром

состоянии, кгс/см 0,6 1,42 Прочность в зоне конденсации влаги, 16,5 34,5 г ВыбиваемОсть (остаточная прочность после нагрева), кгс/см .1,93,5 Текучесть 7967 ,Формуемост.-ь, %8365 : Осьтаемрсть, %0,600,42 Долговечность, %7982

П р о д олже н и ti т а бл,

3 4 .56

--.- -.-.«---«--.------- -- --- - - - 86,1 86,1 86,1

(3.4

0,4

0,4

Таблица 2

1,78 1,26 1,28 1,24 ;, ингредиентов в формовочных смесях, мае, % 39,0 27,5 19,0 28,0 , 3,9 4,6 4,0 4,9 63 56 58 54 . 45 45 46 38 0,18 0,78 1,05 0,72 84 69 61 68

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Новое в литейном производстве | |||

| Горький, ЦБТИ | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сосненко М.Н | |||

| Приготовление формовочньгх и стержневнх смесей | |||

| М., Высшая школа, 1972, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

Авторы

Даты

1984-09-30—Публикация

1983-05-31—Подача