Изобретение относится к отрасли литейного производства, преимущественно к формовочным машинам для изготовления литейных форм.

Известно устройство для изготовления облицованных жидкоподвижной смесью литейных металлических форм, содержащее неподвижно закрепленную на столе прессующей установки металлическую форму, установленную под моделью плоскостью разъема вверх 1 .

Недостатками известного устройства являются перетекание выжимаемой смеси через края металлоформы и, в связи с этим, необходимость ручной зачистки плоскости разъема формы, потери смеси. Устройство не обеспечивает равномерной плотности и прочности облицовочного слоя смеси по высоте формы.

Наиболее близким к предлагаемому является устройство для изготовления облицованных жидкоподвижной смесью литейных форм, содержащее кожух с окном, подмодельную плиту с иоделью, дозатор смеси, расположенный над кожухом, и камеру прессования с прессующим механизмом и приводом его перемещения 2.

Недостатками известного устройства являются: нестабильность получения качественного облицовочного слоя при его малых толщинах (5-8 мм) и больших габаритах форм, так как запрессовка жидкоподвижной смеси в малый зазор требует высокой текучести смеси и повышенного давления

10 запрессовки; сложность и большая трудоемкость очистки камеры прессования и дозатора смеси от налипшей и спрессованной смеси или в случае потери ею живучести.

Цель изобретения - улучшение ка15чества и снижение трудоемкости,изготовления облицованных литейных форм.

Поставленная цель достигается

20 тем, что устройство, содержащее кожух с окном, подмодельную плиту с моделью, дозатор смеси, расположенный над кожухом, и камеру прессования с прессующим механизмом и приводом его

25 перемещения, снабжено шиберным затвором с дросселирующими отверстиями, расположенным между дозатором и кожухом, а камера прессования с прессующим механизмом установлена под

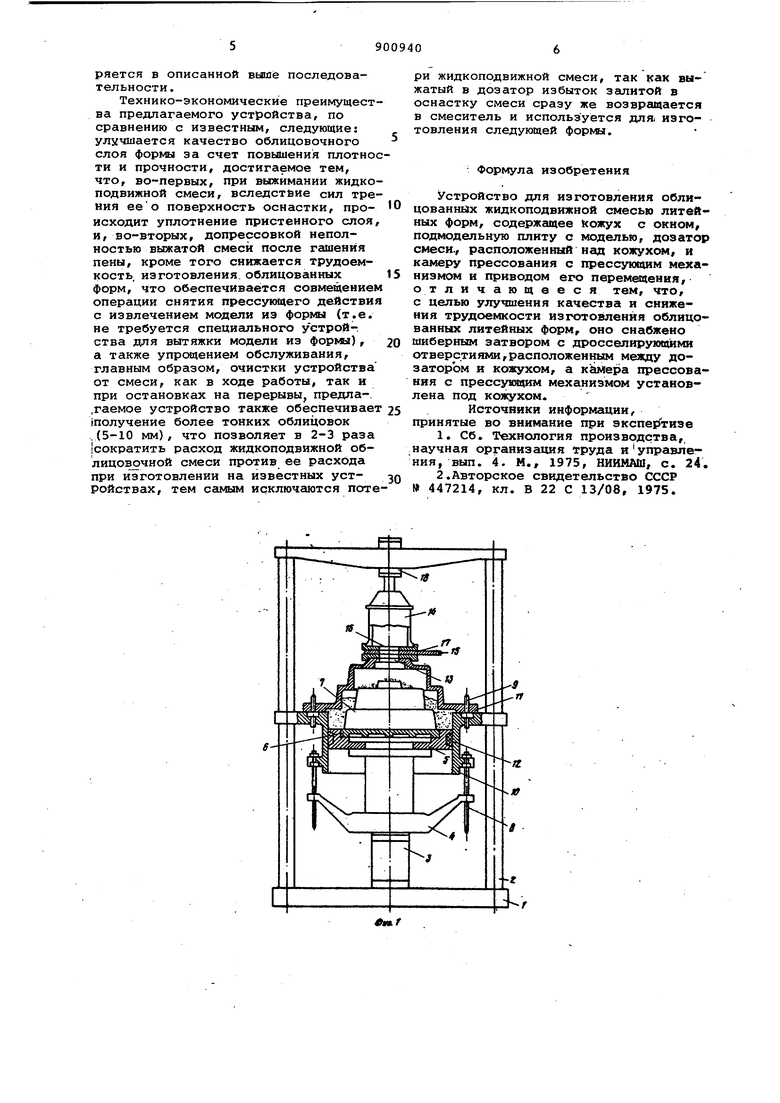

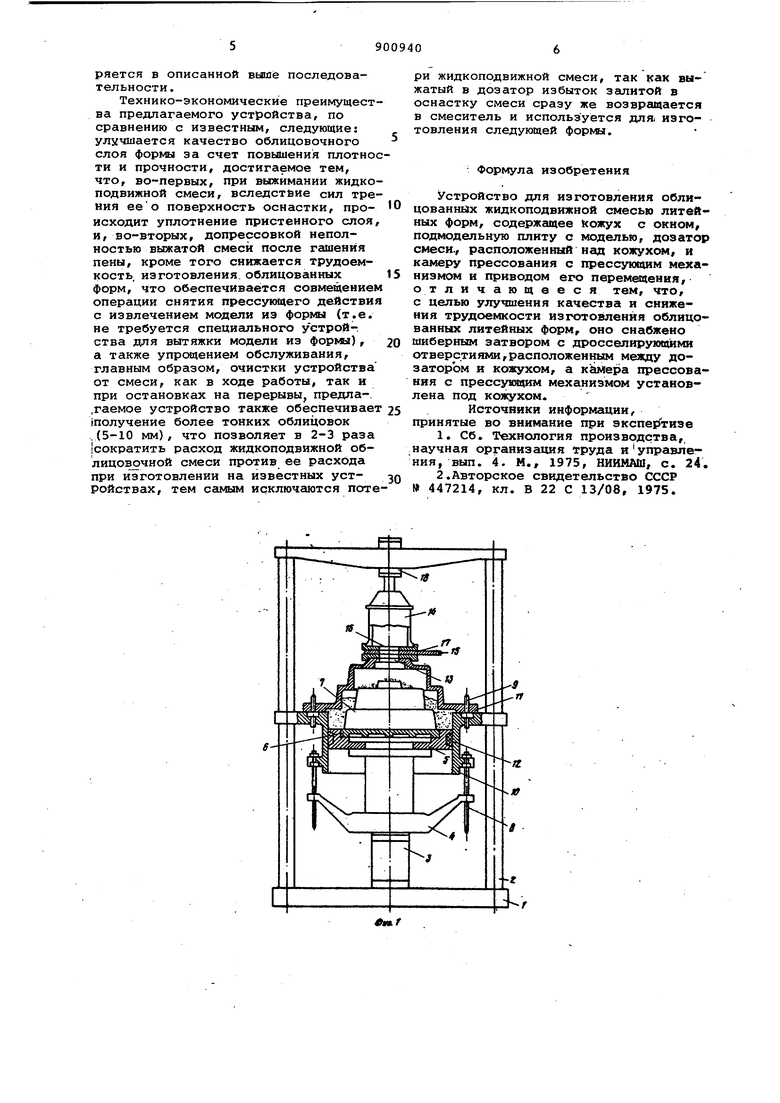

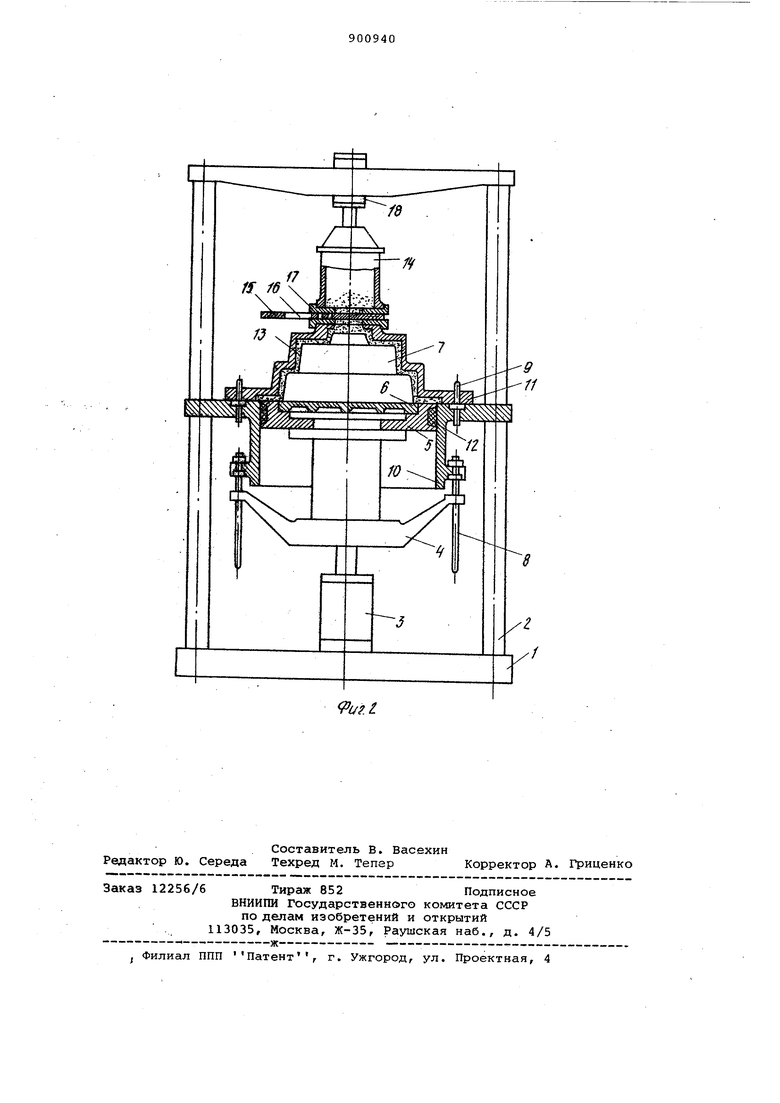

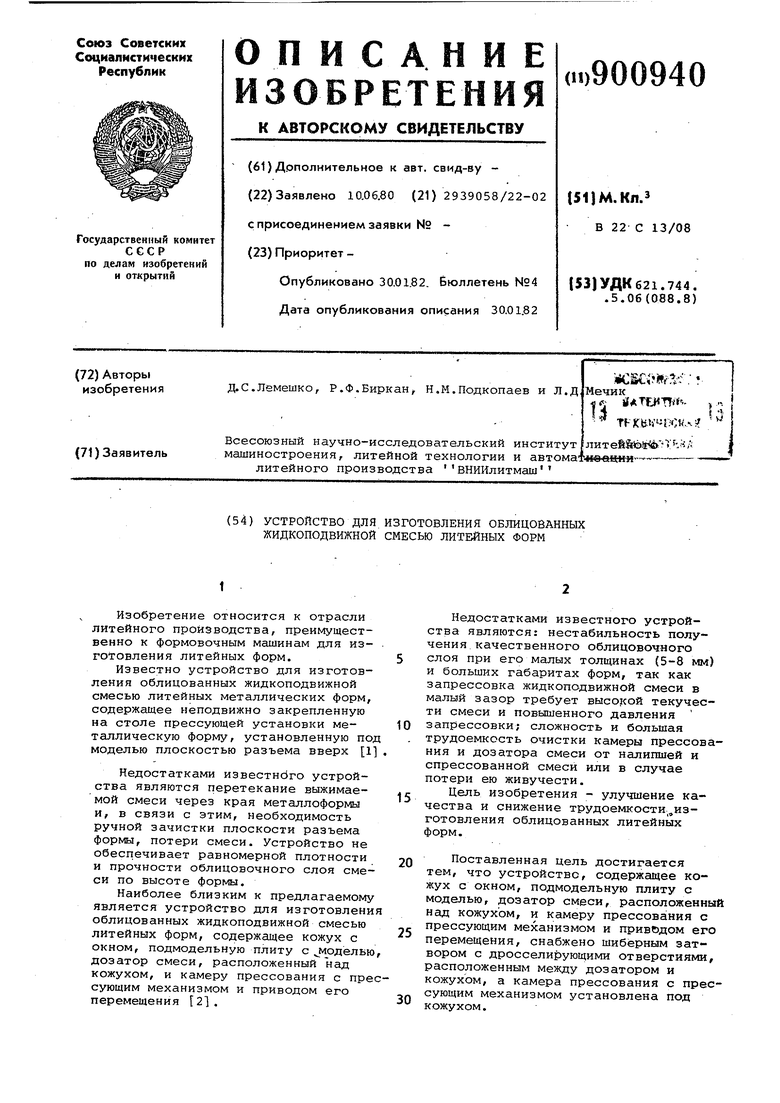

30 кожухом. Размещение камеры прессования с ирессуюднм механизмом под кожухом позволяет получать между кожухом и моделью зазор, в несколько раз превышающий требуемую толщину облицовочного слоя, что обеспечивает гарантированное его заполнение жидкоподвижной смесью. Кроме того, такое размещение прессующего механизма позволяет использовать его для извлечения модели из облицованной фор мы без специального вытяжного устройства. Размещение шиберного затво ра с дросселирующими отверстиями между дозатором и кожухом позволяет создавать в нужный момент формовки сопротивление на выходе выжимаемой смеси, а .это, в свою очередь, обеспечивает улучшение заполняемости, повышение равномерности плотности и прочности облицовочного слоя. На фиг. 1 показано предлагаемое j-стройство, общий вид; на фиг. 2 устройство в момент окончания формо ки. На основании 1 установлены колон ны 2 и прессующий механизм 3, связанный через коромысло 4 с поршнем 5, на котором, заподлицо с его рабо чей плоскостью, установлена подмодельная плита 6 с моделью 7. Штыри 8 и 9, установленные на корпусе камеры 10 прессования, обеспечиваю центрирование лодели 7 относительно кожуха 11,По периметру поршня 5 предусмотреноуплотнение 12, предотвращающее просачивание жидкой фазы смеси между поршнем 5 и камерой 10 прессования. Кожух 11, например металлический, сопряженно установлен по штырям 9 над камерой 10 прессова ния. Соосно с окном 13 кожуха 11, служащим для заливки и выжимания смеси между кожухом 11 и дозатором 14 уста новлен шиберный затвор 15 с окном 1ё и дросселирующими отверстиями 17 для выжимания избытка жидкоподвижной смеси. .Для фиксации собранной формообразующей системы служит прижимное устройство 18, например пневмсцилинд установленное над дозатором 14. Устройство для изготовления облицованных жидкоподвижной смесью литейных форм работает следующим образом. До установки металлического кожу ха 11 модель 7 и подмодельная плита б.покрываются составом от прилипаемЬсти ЖИДКОПОДВИЖНОЙ смеси к оснаст№ По штырям 9 устанавливается кожух 11, на него - шиберный затвор 15, а затем - дозатор 14. Установка кожуха 11, шиберного затвора 15 и дозатора 14 осуществляется механизмом, расположенным вне устройства. Система фиксируется прижимным устрой ством 18. При закрытом шиберном затворе 15 в дозатор 14 заливается жидкоподвижная пенообразная.смесь, объем которой берется из расчета, чтобы модель 7 была погружена в смесь не менее, чем на 50-60% по высоте., Указанное количество смеси является оптимальным, обеспечивающим заполнение зазора Между моделью и кожухом с учетом обязательного выжимания избытка смеси. С помощью прессующего механизма 3 подмодельная плита б отводится вниз, при этом, зазор между моделью 7 и кожухом 11 должен составлять 80-100 мм для беспреп 1тственного затекания жидкоподвижной смеси 19 под действием силы тяжести. Шиберный затвор 15 открывается до совмещения его окна 16 с окном 13 в металлическом кожухе 11. Жидкоподвижная пенообразная смесь 19 (фиг. 1) под действием силы чтяжести свободно заполняет большой зазор между кожухом 11 и моделью 7. После этого шиберный затвор 15 сдвигается в положение, при котором дросселирующие отверстия 17 в нем для выхода жидкоподвижной смеси совмещаются с окном 13 в металлическом кожухе 11 - включается пpeccsпoщий механизм 3 на ход выжимания смеси. Зазор между моделью 7 и металлическим кожухом 11 постепенно уменьшается и, за счет этого, Жидкоподвижная пенообразная смесь .выжимается по зазору вверх относительно свободно до тек пор, пока она не дойдет до шиберного затвора 15. Соотношение суммарного сечения щелевидных дросселирукядих отверстий 17 в шиберном затворе 15 и сечения окна 13 металлоформы берется в пределах 8-12 100 см окна (в завиоимости от размеров формы), при ширине щелевидных дросселирующих отверстий 2-3 мм. За счет резкого возрастания сопротивления на выходе смеси из кожуха 11 через дросселирующие отверстия 17 Жидкоподвижная смесь под избыточным давлением начинает затекать в незаполненные при свободной заливке узкие полости кожуха 11, и, кроме того, уплотняется. Жидкоподвижная смесь выжимается до момента совмещения плоскости подмодельной плиты б с плоскостью разъема кожуха 11, После отверждения смеси, например, самозатвердевания или продувкой газообразным отвердителем, обратном ходом прессующего механизма 3 модель 7 извлекается из облицованной формы, которую передают на дальнёйише операции. Снятия облицованной формы, шиберного затвора 15 и дозатора 14 осуществляется тем же механизмом, которым производилась их установка но вiобратной последовательности. На место снятой формы устанавливается новый кожух и цикл формовки повторяется в описанной выше последовательности.

Технико-экономические преимущества предлагаемого устройства, по сравнению с известным, следующие; улучшается качество облицовочного слоя формы за счет повышения плотности и прочности, достигаемое тем, что, во-первых, при выжимании жидкоподвижной смеси, вследстйие сил трения еео поверхность оснастки, происходит уплотнение пристенного слоя, и, во-вторых, допрессовкой неполностью выжатой смеси после гашения пены, кроме того снижается трудоемкость, изготовления облицованных форм, что обеспечивается совмещением операции снятия прессукнцего действия с извлечением модели из формы {т.е. не требуется специального устрой-. ства для вытяжки модели из формы), а также упрседением обслуживания, главным образом, очистки устройства от смеси, как в ходе работы, так и при остановках на перерывы, предла.гаемое устройство также обеспечивает (Получение более тонких облицовок .(5-10 мм), что позволяет в 2-3 раза {сократить расход жидкоподвижной облицовочной смеси против ее расхода при изготовлении на известных устройствах, тем самым исключаются потери жидкоподвижной смеси, так как выжатый в дозатор избыток запитой в оснастку смеси сразу же возвращается в смеситель и используется дла изготовления следующей форкы.

Формула изобретения

Устройство для изготовления облицованных жидкоподвижной смесью литейных форм, содержащее сожух с окном, подмодельную плиту с моделью, дозатор смеси., расположенный над кожухом, и камеру прессования с прессующим механизмом и приводом его перем&цения, отличающееся тем, что, с целью улучшения качества и снижения трудоемкости изготовления облицованных литейных форм, оно снабжено шиберным затвором с дросселирующими отверстия1ьш,расположенЕ{ым между дозатором и кожухом, а камера прессования с прессующим механизмом установлена под кожухом.

Источники информации, принятые во внимание при экспе1:Гтизе

1. Сб. Технология производства, научная организация труда нуправления, вып. 4. И., 1975, НИИМАШ, с. 24.

2.Авторское свидетельство СССР 447214, кл. В 22 С 13/08, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ОТЛИВОК С ПРИМЕНЕНИЕМ САМОТВЕРДЕЮЩИХ СМЕСЕЙ С ПОСЛЕДУЮЩИМ УПЛОТНЕНИЕМ НАПОЛНИТЕЛЬНЫМ СОСТАВОМ | 2007 |

|

RU2374030C2 |

| Установка для изготовления литейных форм | 1977 |

|

SU1163968A1 |

| СПОСОБ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234392C2 |

| Установка для изготовления парных безопочных форм | 1980 |

|

SU876266A1 |

| Устройство для изготовления двуслойных литейных стержней | 1986 |

|

SU1389930A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) | 2003 |

|

RU2245215C1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) | 2005 |

|

RU2299782C2 |

| Газифицируемая модель | 1990 |

|

SU1799659A1 |

| Трехпозиционная формовочная машина | 1976 |

|

SU880611A1 |

| ДИСТАНЦИОННО-УПРАВЛЯЕМАЯ ЛИНИЯ | 1967 |

|

SU203171A1 |

Авторы

Даты

1982-01-30—Публикация

1980-06-10—Подача