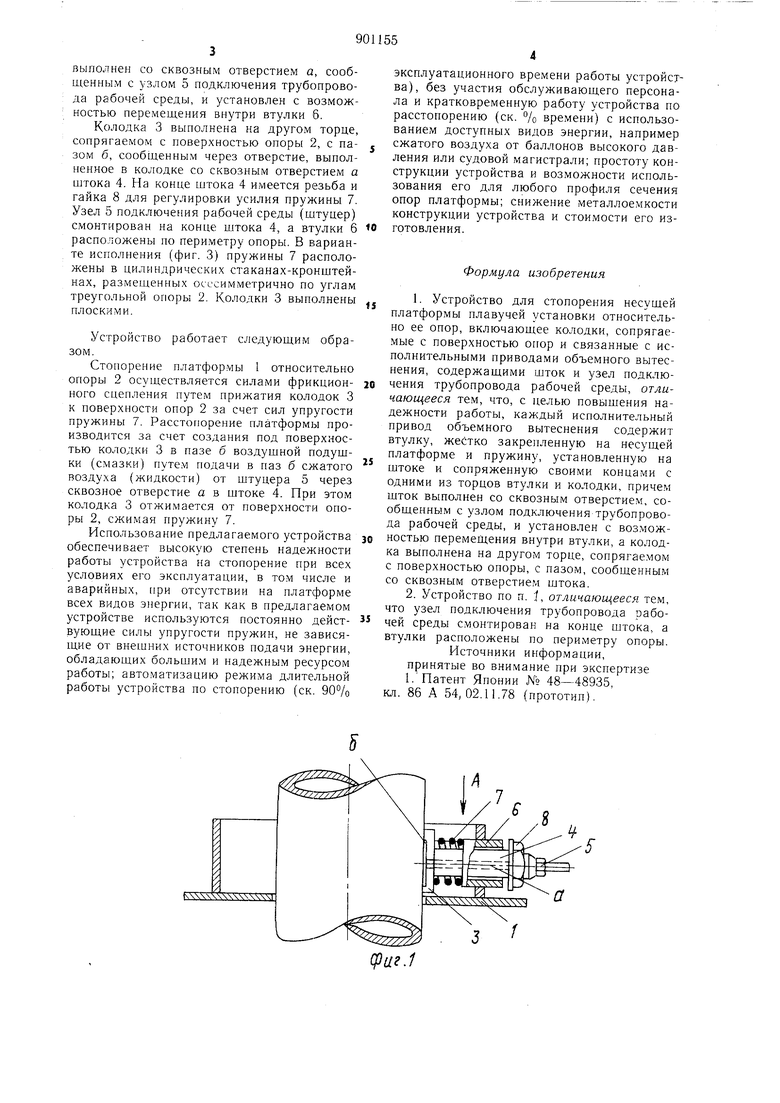

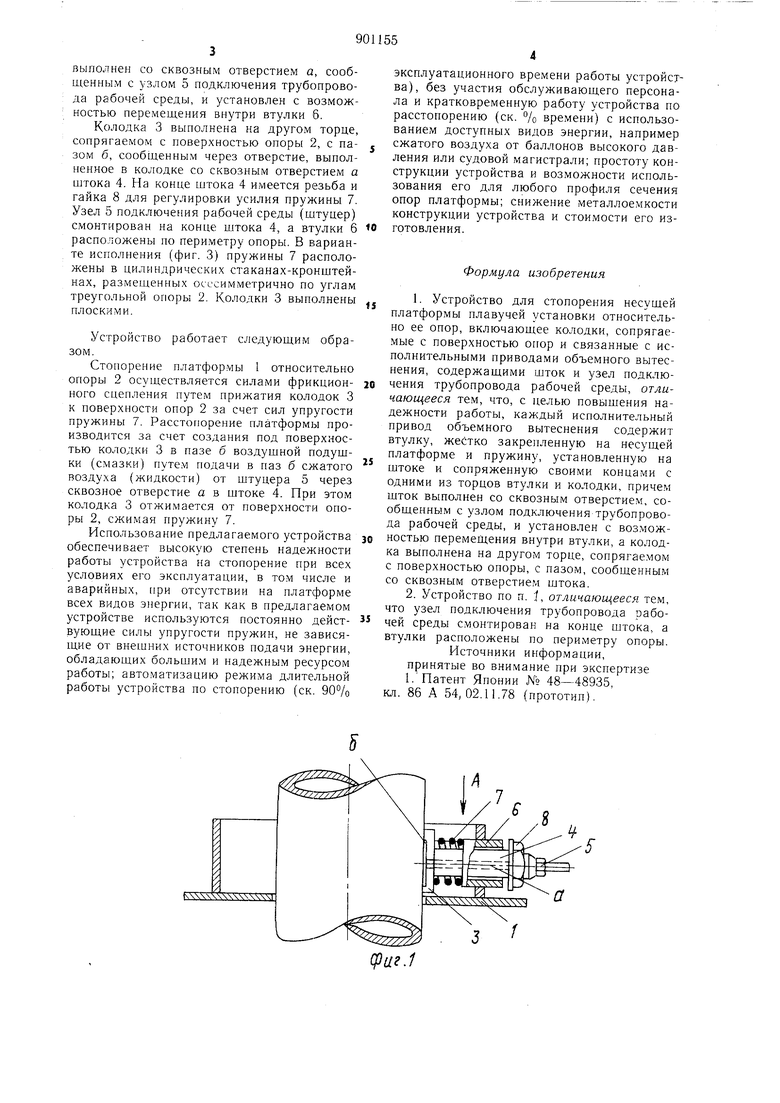

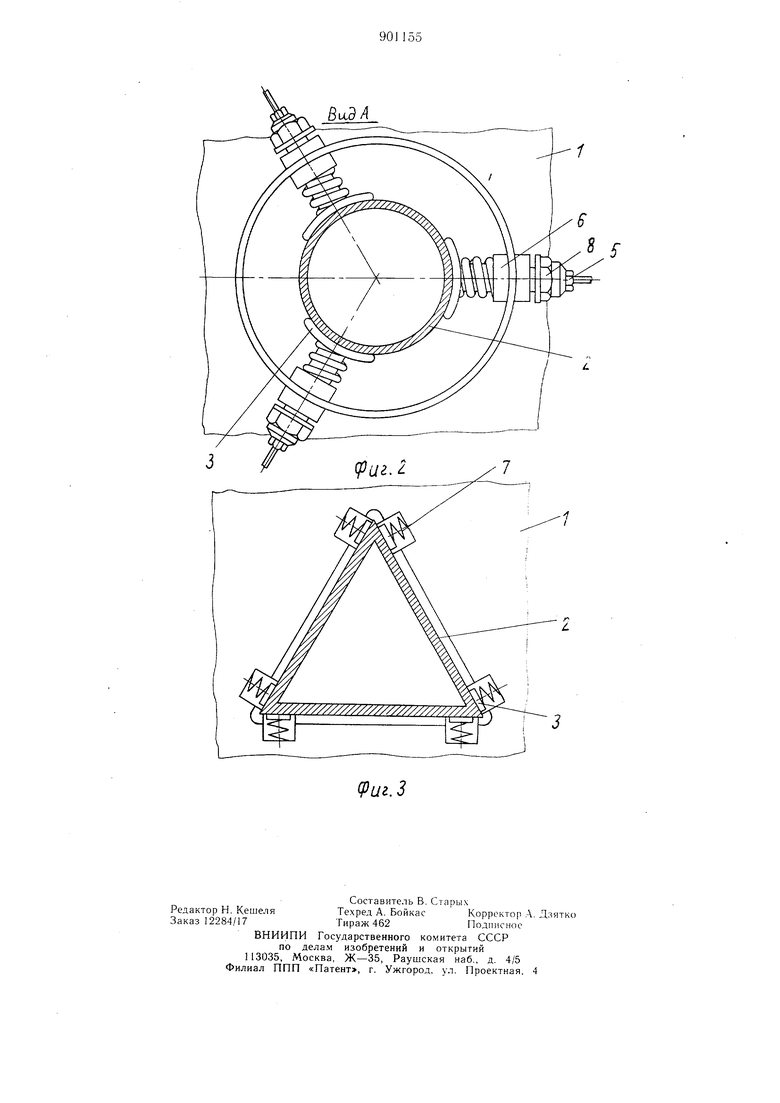

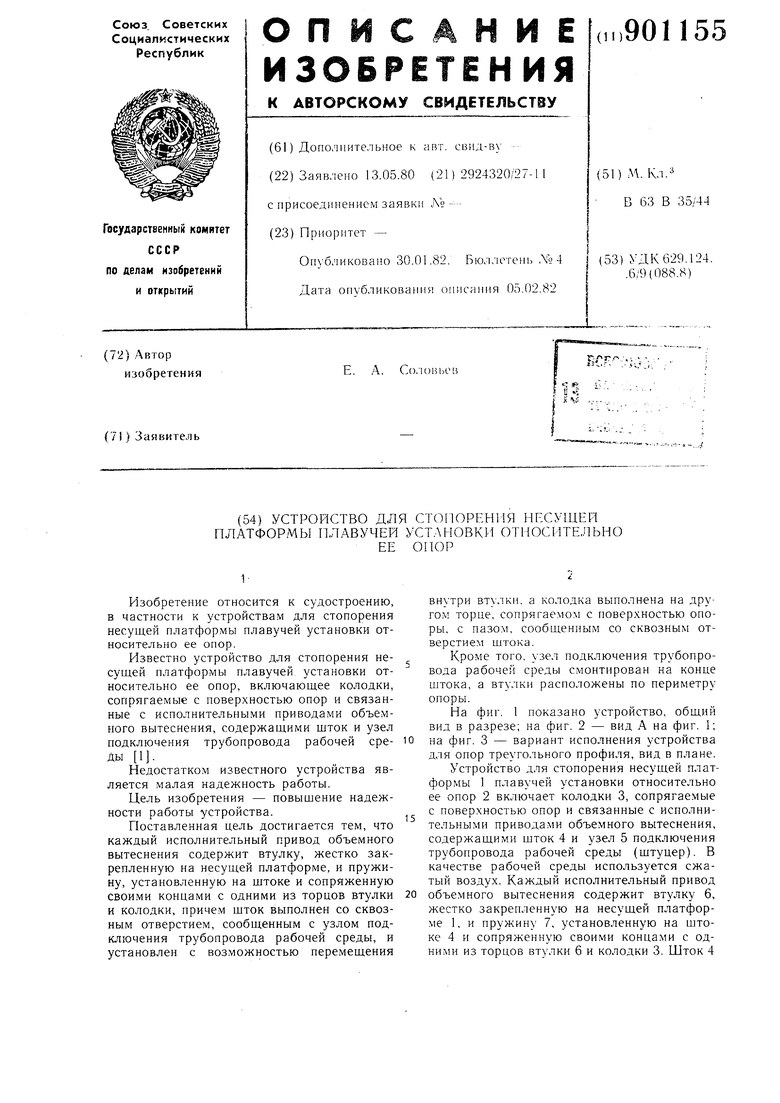

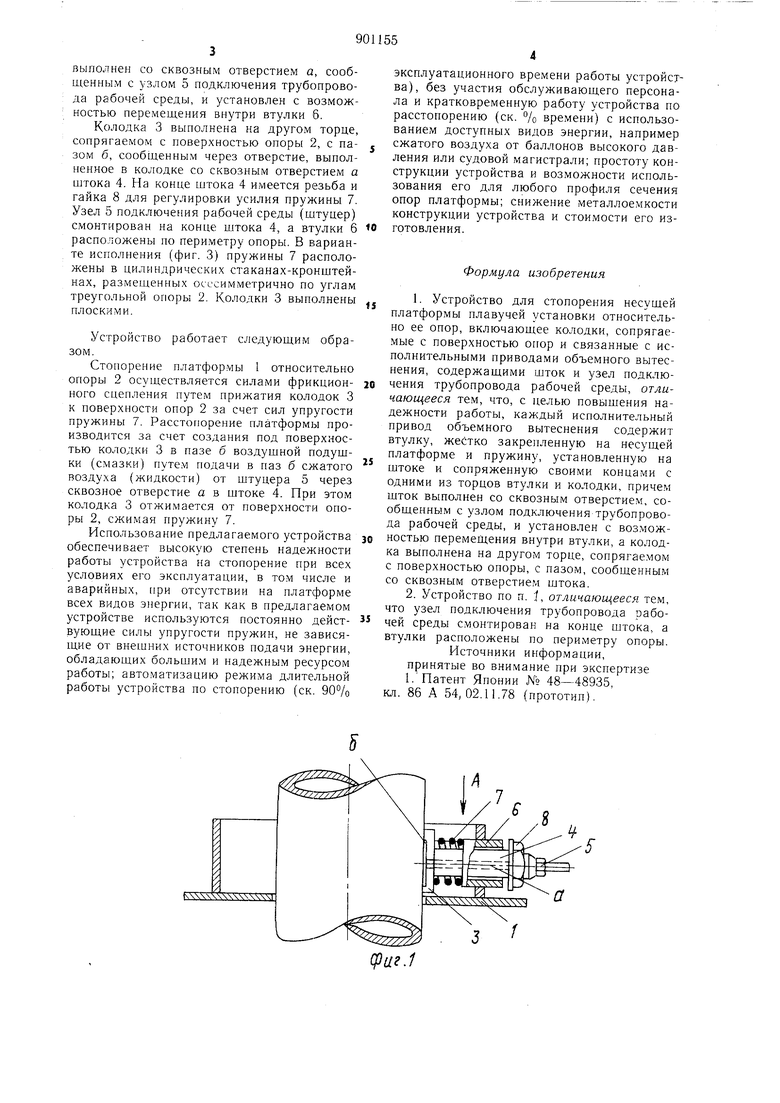

выполнен со сквозным отверстием а, сообщенным с узлом 5 подключения трубопровода рабочей среды, и установлен с возможностью перемещения внутри втулки 6. Колодка 3 выполнена на другом торце, сопрягаемом с поверхностью опоры 2, с пазом б, сообщенным через отверстие, выполненное в колодке со сквозным отверстием а щтока 4. На конце щтока 4 имеется резьба и гайка 8 для регулировки усилия пружины 7. Узел 5 подключения рабочей среды (штуцер) смонтирован на конце штока 4, а втулки 6 расположены по периметру опоры. В варианте исполнения (фиг. 3) пружины 7 расположены в цилиндрических стаканах-кронштейнах, размещенных осссимметрично по углам треугольной опоры 2. Колодки 3 выполнены плоскими. Устройство работает следующим образом. Стопорение платфор.мы 1 относительно опоры 2 осуществляется силами фрикционного сцепления путем прижатия колодок 3 к поверхности опор 2 за счет сил упругости пружины 7. Расстогюрение платформы производится за счет создания под поверхностью колодки 3 в пазе б воздушной подушки (смазки) путем подачи в паз б сжатого воздуха (жидкости) от штуцера 5 через сквозное отверстие а в штоке 4. При этом колодка 3 отжимается от поверхности опоры 2, сжимая пружину 7. Использование предлагаемого устройства обеспечивает высокую степень надежности работы устройства на стопорение при всех условиях его эксплуатации, в том числе и аварийных, фи отсутствии на платформе всех видов энергии, так как в предлагаемом устройстве используются постоянно действующие силы упругости пружин, не зависящие от внешних источников подачи энергии, обладающих больщим и надежным ресурсом работы; автоматизацию режима длительной работы устройства по стопорению (ск. 90% эксплуатационного времени работы устройства), без участия обслуживающего персонала и кратковременную работу устройства по расстопорению (ск. % времени) с использованием доступных видов энергии, например сжатого воздуха от баллонов высокого давления или судовой магистрали; простоту конструкции устройства и возможности использования его для любого профиля сечения опор платформы; снижение металлоемкости конструкции устройства и стоимости его изготовления. Формула изобретения 1.Устройство для стопорения несущей платформы плавучей установки относительно ее опор, включающее колодки, сопрягаемые с поверхностью опор и связанные с исполнительными приводами объемного вытеснения, содержащими шток и узел подключения трубопровода рабочей среды, отличающееся тем, что, с целью повыщения надежности работы, каждый исполнительный привод объемного вытеснения содержит втулку, жестко закрепленную на несущей платформе и пружину, установленную на щтоке и сопряженную своими концами с одними из торцов втулки и колодки, причем шток выполнен со сквозным отверстием, сообщенным с узлом подключения трубопровода рабочей среды, и установлен с возможностью перемещения внутри втулки, а колодка выполнена на другом торце, сопрягаемом с поверхностью опоры, с пазом, сообщенным со сквозным отверстием штока. 2.Устройство по п. i, отличающееся тем, что узел подключения трубопровода рабочей среды смонтирован на конце штока, а втулки расположены по периметру опоры. Источники информации, принятые во внимание при экспертизе 1.Патент Японии № 48-48935, кл. 86 А 54,02.11.78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Манипулятор | 1981 |

|

SU1050860A1 |

| ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ВОЗБУЖДЕНИЯ СЕЙСМИЧЕСКИХ ВОЛН | 2005 |

|

RU2289150C1 |

| Распределительно-демпфирующий агрегат управления | 1991 |

|

SU1810230A1 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219382C2 |

| ПОДШИПНИК СКОЛЬЖЕИИЯ | 1971 |

|

SU420819A1 |

| Рулевое управление трактора | 1984 |

|

SU1221002A1 |

| Гидравлическое устройство для регулировки зазора барабанно-колодочного тормоза | 1988 |

|

SU1613737A2 |

| ВАКУУМ-ЛОВИТЕЛЬ КОНВЕЙЕРНОЙ ЛЕНТЫ | 1999 |

|

RU2167095C2 |

| УСТРОЙСТВО СЛЕЖЕНИЯ И КОНТРОЛЯ | 2020 |

|

RU2753824C1 |

| ГИДРАВЛИЧЕСКИЙ ДОМКРАТ | 1999 |

|

RU2165039C1 |

сра.1

(Риг.З

Авторы

Даты

1982-01-30—Публикация

1980-05-13—Подача