(54) СОСТАВ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО

1

Изобретение :0тносится к электротехнике, в частности к технологии электроизоляционных покрытий преимущественно для ленточных магнитопроводов высокочастотных трансформаторов из магнитомягких материалов.

Известен состав- для электроизоляционного покрытия, содержащий окясь алюминия, нитрат алюминия и воду ИЬ

Недостатком указанного покрытия является низкая адгезия покрытия к подложке и его неравномерное распределение иа поверхности подложки. Кроме того, после отжига покрытие осыпается с подложки. Неравномерная толщина слоя приводит к низкому коэф. фиадгенту заполнения металлом и, как следствие, снижается прочность покрятия и резко умеиышется электрическое сопротивление покрытия после отжига.

Цель изо6рете1шя - повыщение прочности покрытия при сохранении электрического сопротивления покрытия в сочетании с уменьшенной толщиной слоя получаемого покрытия.

Поставленная цель досгигается тем, что В состав, содержащий окись алюминия, ниттт ПОКРЫТИЯ

алюминия и воду, дополнительно введены фтористый кальций и этиловый ширт при следующем соотношении компонентов, вес.%: Окись алюминия8-22

Нитрат алюминия7-19

Вода20-40

Этиловый спирт20-60

Фтористый кальций0,5 -3,5

Введение этилового спирта способствует лучщей смачиваемости, растеканию и быстрой сушке суспензии.

Количество этилового спирта зависит от шоооба гермнческс обработки: при контактном способе, путем пропускания электрического ток-а через магнитслровод, количество спирта максимальное; при термической обработке, путем прохождения магнитшровода через печь при 1200С, количество этнлового спирта минимальное.

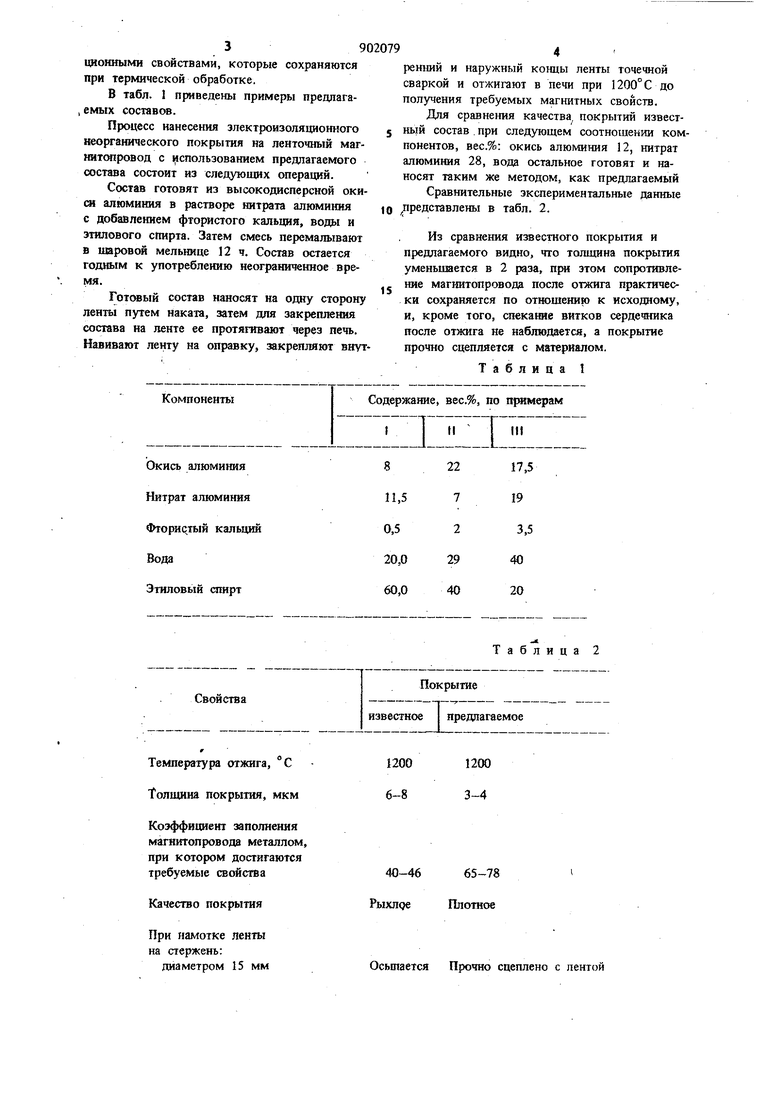

Введение фтористого кальция способствуXет образованию в процессе отжига плотного покрытия с высокой прочностью сцепления с подложкой. При значительно меньпгей топшиие оно обладает высокими элект1К1июля39иконными свойствами, которые сохраняются при термической обработке. В табл. 1 приведены примеры предлага, емых составов. Процесс нанесения электроизоляционного неорганического покрытия на ленточный магШ(т И1ровод с использованием предлагаемого состава состоит из следующих операций. Состав готовят из высокодисперсной окиск алюминия в растворе нитрата алюминия с добавлением фтористого кальция, воды и этилового спирта. Затем смесь перемалывают в шаровой мельнице 12 ч. Состав остается годным к употреблению неограниченное время. Готснвый состав наносят на одну сторону ленты путем наката, затем для закреплеш1я состава на ленте ее протягивают через печь. Навивают ленту на оправку, закрепляют внут решшй и наружный концы ленты точечной сваркой и отжигают в печи при 1200° С до получения требуемых магнитных свойств. Для сравне1гая качества покрытий известньщ состав . при следующем соотношении компонентов, вес.%: окись алюминия 12, нитрат алюминия 28, вода остальное готовят и наносят таким же методом, как предлагаемый Сравнительные экспериментальные данные представлены в табл. 2. Из сравнения ижестного покрытия и предлагаемого видно, что толщина покрытия уменьшается в 2 раза, при этом сопротивление магнитопровода после отжига практически сохраняется по отношению к исходному, и, кроме того, спекание витков сердечника после отжига не наблюдается, а покрытие прочно сцепляется с материалом. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электроизоляционных покрытий | 1990 |

|

SU1733501A1 |

| Способ обработки анизотропной электротехнической стали | 1988 |

|

SU1565919A1 |

| Состав для электроизоляционного покрытия на электротехнических сталях | 1978 |

|

SU779341A1 |

| МАТЕРИАЛ ДЛЯ ПОДШИПНИКОВ | 1999 |

|

RU2207354C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ БЫТОВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫХ ПРИБОРОВ, ЭЛЕКТРОИЗОЛЯЦИОННАЯ ЭМАЛЬ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА, ЭЛЕКТРОИЗОЛЯЦИОННЫЙ СЛОЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА, НАРУЖНЫЙ ТЕПЛОЗАЩИТНЫЙ И ГИДРОФОБНЫЙ СЛОЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ БЫТОВЫХ ЭЛЕКТРОПРИБОРОВ | 1994 |

|

RU2091986C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ | 2003 |

|

RU2260569C1 |

| Электроизоляционная эмаль | 1990 |

|

SU1818310A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 1973 |

|

SU384594A1 |

| СПОСОБ ОБРАБОТКИ МАГНИТОМЯГКОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1997 |

|

RU2135632C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОПЛЕНОЧНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ОКСИДОВ КРЕМНИЯ, ФОСФОРА, КАЛЬЦИЯ И МАГНИЯ | 2019 |

|

RU2719580C1 |

Температура отжига, С Толщина покрытия, мкм

Коэффициент заполнения магнитопровода металлом при котором достигаются требуемые свойства

Качество покрытия

При намотке ленты на стержень:

диаметром 15 мм

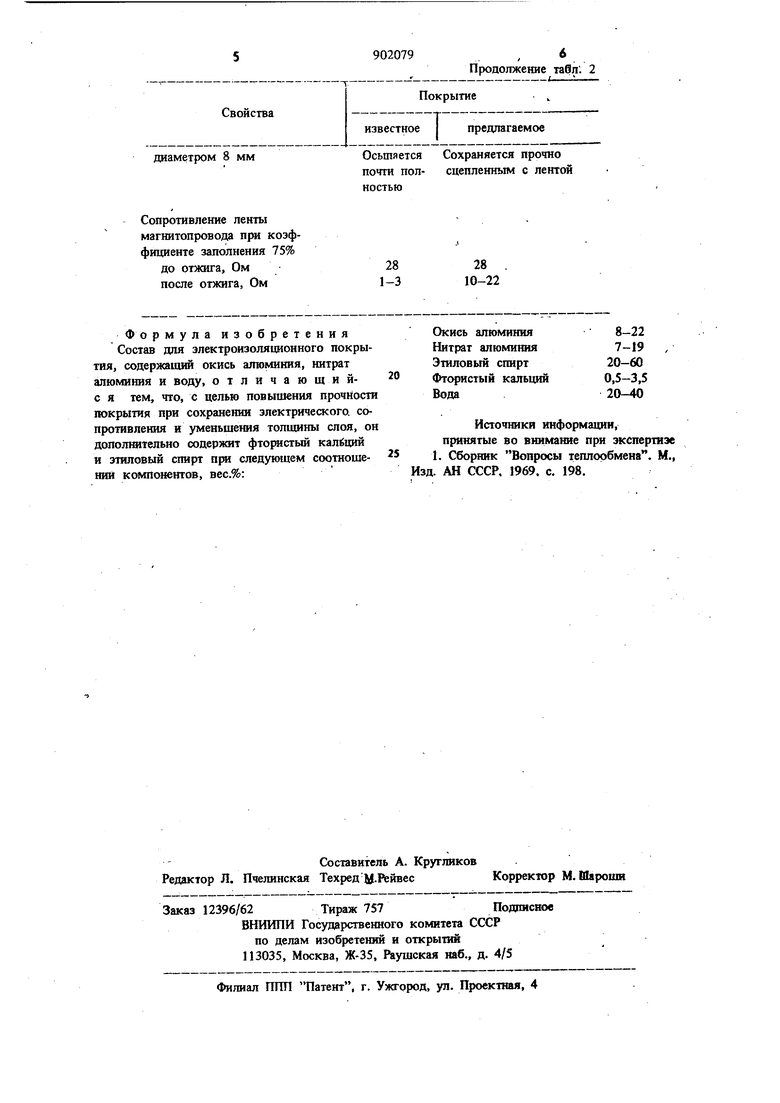

Таблица 2

}2001200

6-83-4

40-4665-78

РыхлоеПлотиое

Осьшается Прочно сцеплено с лентой

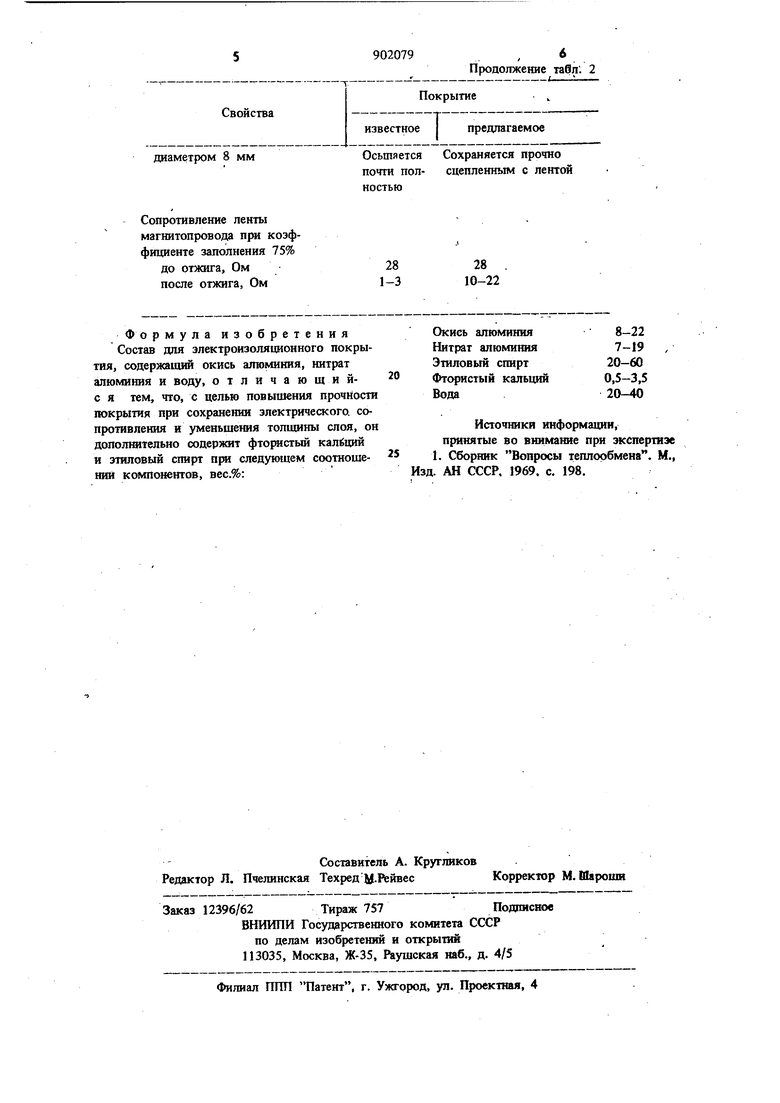

Свойства диаметром 8 мм

Сопротивление ленты магнитопровода при коэффициенте заполнения 75% до отжига. Ом после отжига, Ом

Формула изобретения Состав для электроизоляционного покрытия, содержащий окись алюминия, ннтрат алюминия и воду, отличающийс я тем, что, с целью повышения прочности покрытия прн сохранении электрического, сопротивления и уменьшения толщины слоя, он дополга1тельно содержит фтористый и этиловый спирт арк следующем соотношений компонентов, вес.%:

/

Продолжение табл.

,,,

Покрытие

г

предлагаемое

известное

Осьшяется Сохраняется прочно почти пол- сцепленным с лентой ностью

28

28 10-22 1-3

Окись алюминия8-22

Нитрат алюминия7-19

Этиловый спирт20-60

Фтористый кальций0,5-3,5

Вода20-40

Источники информации, принятые во внимание при экспертизе 1. Сборник Вопросы теплообмена. М., Изд. АН СССР. 1969. с, 198,

Авторы

Даты

1982-01-30—Публикация

1980-04-22—Подача