(54) СЕКЦИЯ КОЖУХА САМООБЖИГАЮЩЕГОСЯ ЭЛЕКТРОДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Кожух самообжигающегося электрода | 1981 |

|

SU997265A1 |

| Секция кожуха овального самообжигающегося электрода электропечи | 1982 |

|

SU1102058A1 |

| Стартовая секция самообжигающегося электрода | 1981 |

|

SU955531A1 |

| Стартовая секция самообжигающегося электрода | 1980 |

|

SU902327A1 |

| Самообжигающийся круглый электрод рудовосстановительной электропечи | 1984 |

|

SU1246421A1 |

| Кожух самообжигающегося электрода | 1979 |

|

SU819988A1 |

| Кожух самоспекающегося электрода | 1981 |

|

SU984067A1 |

| Трехфазная руднотермическая электропечь | 1982 |

|

SU1046596A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННЕГО СОСТОЯНИЯ САМООБЖИГАЮЩЕГОСЯ ЭЛЕКТРОДА | 1992 |

|

RU2035126C1 |

| Овальный самообжигающийся электрод электропечи | 1980 |

|

SU1264377A1 |

1

Изобретение относится к электротермии и может быть использовано при проектировании и эксплуатации различных форм самообжигающихся электродов руднотермических электропечей.

Мощные дуговые электропечи оборудованы самообжигающимися электродами диаметром до 2000 мм. Электроды состоят из состыкованных секций с продольными ребрами жесткости для придания кожуху устойчивости и лучщего растекания тока во внутреннем объеме электродной массы. Количество ребер жесткости выбирается в зависимости от размеров электрода в количестве 8-18 щт.

Известен кожух самообжигающегося 15 электрода, содержащий металлическую обечайку и приваренные к ней ребра, установленные наклонно к касательной, проведенной в точке сварки 1.

Недостатком такого кожуха является то, что после расплавления ребер жесткости вдоль электрода образуются сплощные вертикальные щели, что приводит к обрывам и сколам целых участков электродов. Обычно эти участки достигают 800-1000 мм.

Наиболее близкой к предлагаемой по технической сущности является секция кожуха самообжигающегося электрода, содержащая металлическую обечайку, с внутренней стороны которой равномерно по периметру установлены ребра жесткости 2.

Однако данная конструкция секции характеризуется недостаточной надежностью работы электрода, заключающейся в том, что в скоксованном электродном блоке имеются строго вертикальные щели на толщину ребра, которые приводят к сколу участков электрода критической массы (обычно 800- 1000 мм), которая способна разорвать обожженный участок данного сечения, и выходу всей полускоксованной и жидкой массы в ванну печи.

Целью изобретения является увеличение надежности работы электрода.

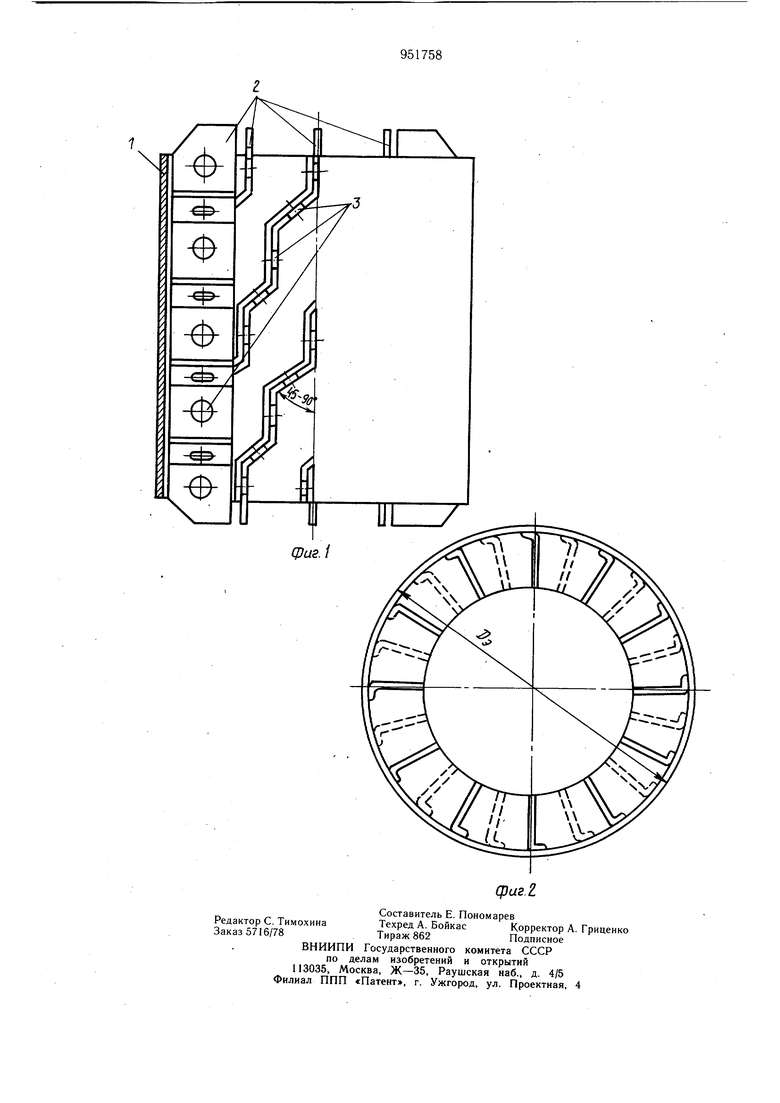

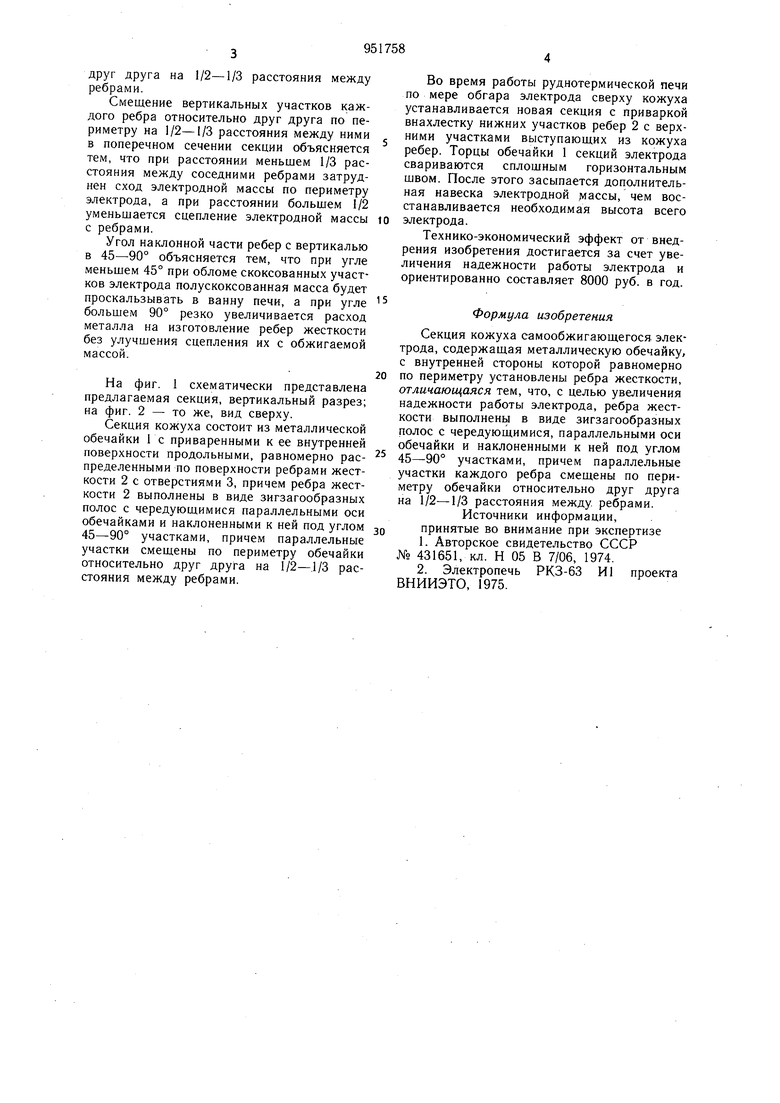

Указанная цель достигается тем, что ребра жесткости выполнены в виде зигзагообразных полос с чередующимися, параллельными оси обечайки и наклоненными к ней под углом 45-90° участками, причем параллельные участки каждого ребра смещены по периметру обечайки относительно друг друга на 1/2-1/3 расстояния между ребрами. Смещение вертикальных участков каждого ребра относительно друг друга по периметру на 1/2-1/3 расстояния между ними в поперечном сечении секции объясняется тем, что при расстояния меньшем 1/3 расстояния между соседними ребрами затруднен сход электродной массы по периметру электрода, а при расстоянии большем 1/2 уменьшается сцепление электродной массы с ребрами. Угол наклонной части ребер с вертикалью в 45-90° объясняется тем, что при угле меньшем 45° при обломе скоксованных участков электрода полускоксованная масса будет проскальзывать в ванну печи, а при угле большем 90° резко увеличивается расход металла на изготовление ребер жесткости без улучшения сцепления их с обжигаемой массой. На фиг. 1 схематически представлена предлагаемая секция, вертикальный разрез; на фиг. 2 - то же, вид сверху. Секция кожуха состоит из металлической обечайки 1 с приваренными к ее внутренней поверхности продольными, равномерно распределенными по поверхности ребрами жесткости 2 с отверстиями 3, причем ребра жесткости 2 выполнены в виде зигзагообразных полос с чередующимися параллельными оси обечайками и наклоненными к ней под углом 45-90° участками, причем параллельные участки смещены по периметру обечайки относительно друг друга на 1/2-.1/3 расстояния между ребрами. Во время работы руднотермической печи по мере обгара электрода сверху кожуха устанавливается новая секция с приваркой внахлестку нижних участков ребер 2 с верхними участками выступающих из кожуха ребер. Торцы обечайки 1 секций электрода свариваются сплошным горизонтальным швом. После этого засыпается дополнительная навеска электродной массы, чем восстанавливается необходимая высота всего электрода. Технико-экономический эффект от внедрения изобретения достигается за счет увеличения надежности работы электрода и ориентированно составляет 8000 руб. в год. Формула изобретения Секция кожуха самообжигающегося электрода, содержащая металлическую обечайку, с внутренней стороны которой равномерно по периметру установлены ребра жесткости, отличающаяся тем, что, с целью увеличения надежности работы электрода, ребра жесткости выполнень в виде зигзагообразных полос с чередуюшимися, параллельными оси обечайки и наклоненными к ней под углом 45-90° участками, причем параллельные участки каждого ребра смещены по периметру обечайки относительно друг друга на 1/2-1/3 расстояния между ребрами. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 431651, кл. Н 05 В 7/06, 1974. 2.Электропечь РКЗ-63 И1 проекта ВНИИЭТО, 1975.

Авторы

Даты

1982-08-15—Публикация

1980-11-28—Подача