1

Изобретение относится к области целлюлозно-бумажной промышленности, в частности к изготовлению слюдяной электроизоляционной бумаги.

Известен способ изготовления слюдяной электроизоляционной бумаги, включающий прокатку слюды, диспергирование ее в воде и отлив полотна из образовавшейся пульпы 1.

Слюдяная пульпа, из которой отливается бумага по указанному способу, неоднородна по толщине чешуек (колебание по толщине составляет 1 -12 мкм), что вызывает значительный разброс показателей бумаги по прочности на разрыв и электрической прочности. Например, Петрозаводская слюдяная фабрика выпускает бумагу со средней прочностью на разрыв не менее 12 Н/мм (в отдельных точках прочность на разрыв колеблется 8-20 Н/мм) и средней электрической прочностью не менее 12 KB/MM (в отдельных точках 8-16кв/мм).

По данным Ленинградской слюдяной фабрики средняя прочность на разрыв бумаги 12-30 Н/мм2 (в отдельных точках 10-40 Н/мм2) и средняя электрическая прочность 14-20 KB/MM (в отдельных точках 10-25 KB/MM).

Целью изобретения является повышение прочности на разрыв и электрической прочности бумаги. Указанная цель достигается тем, что в

5 способе изготовления слюдяной электроизоляционной бумаги, включающий прокатку слюды, диспергирование ее в воде и отлив полотна из образовавшейся пульпы, пульпу перед отливом полотна подвергают

10 кипячению в течение 30-60 мин, причем одновременно с кипячением пульпу подвергают насыщению воздухом.

При кипячении пульпы в дисти.тлированной воде в течение 30-60 мин слюдяные

15 чешуйки, недорасщеиленные в процессе диспергирования, расщепляются только по толщине за счет мягкого режима кавитации и флотации, происходян1их в кипяченой воде. В данном случае расщепление происходит по толщине без измельчения по площади, так как энергия кавитационного и флотационного процесса недостаточна для разрушения частиц по площади.

Увеличение же времени диспергирования

25 известным способом подобного эффекта не дает, так как вызывает переизмельчение слюдяных чешуек по площади при незначительном изменении их толщины. Например, при диспергировании слюды по из30 вестному способу в течение 15 мин средняя

толщина частиц в слюдяной пульпе составляет 3,6 мкм, а средний приведенный диаметр 744,7 мкм, а при диспергировании слюды в течение 40 мин при сохранении толщины частиц (3,5 мкм) средний приведенный диаметр частиц снижается до 556,3 мкм, что приводит к значительному снижению физико-механических свойств бумаги.

Кроме того, получение стабильных и высоких показателей прочности на разрыв и электрической прочности слюдяной бумаги можно достигнуть путем кипячения слюдяной пульпы, подготовленной к отливу с одновременным насыщением пульпы воздухом.

Пример 1. Путем прокатки, диспергирования изготовляют слюдяную пульпу, из которой берут навеску 3 г из расчета получения образца слюдяной бумаги толщиной 80-90 мкм. В стакан с дистиллированной водой выливают цавеску пульпы и кипятят в течение 30-60 мин. После кипячения охлажденную пульпу заливают в листоотливной аппарат для слюдяной бумаги.

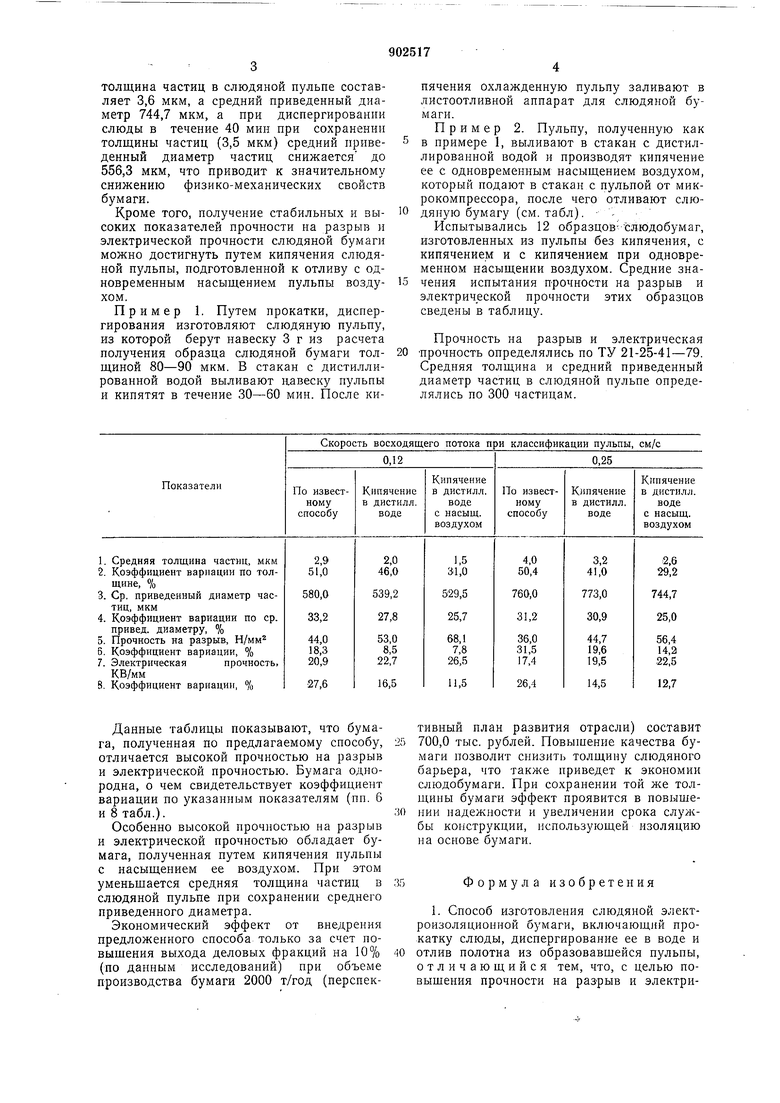

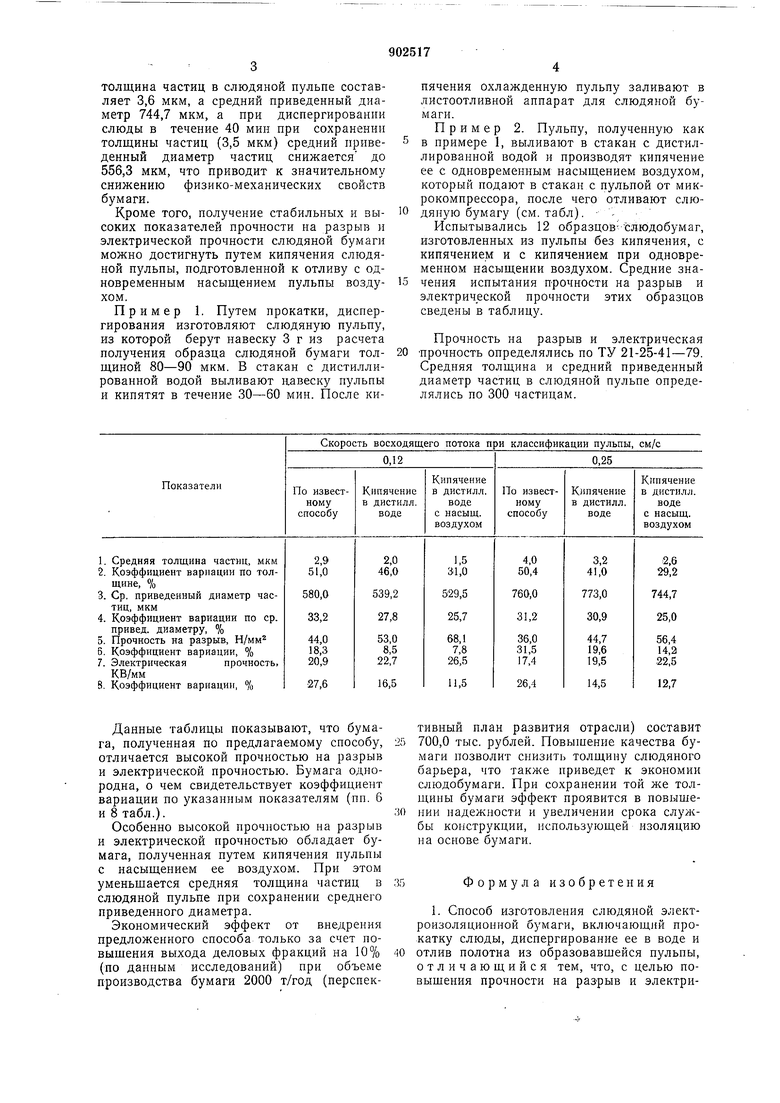

Пример 2. Пульпу, полученную как в примере 1, выливают в стакан с дистиллированной водой и производят кипячение ее с одновременным насыщением воздухом, который подают в стакан с пульпой от микрокомпрессора, после чего отливают слюдяную бумагу (см. табл). Испытывались 12 образцов слюдобумаг, изготовленных из пульпы без кипячения, с кипячением и с кипячением при одновременном насыщении воздухом. Средние значения испытания прочности на разрыв и электрической прочности этих образцов сведены в таблицу.

Прочность на разрыв и электрическая Прочность определялись по ТУ 21-25-41-79. Средняя толщина и средний приведенный диаметр частиц в слюдяной пульпе определялись по 300 частицам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электроизоляционной слюдяной бумаги | 1982 |

|

SU1051589A1 |

| Способ получения слюдянойэлЕКТРОизОляциОННОй буМАги | 1979 |

|

SU796921A1 |

| Способ изготовления слюдяных электроизоляционных бумаг | 1983 |

|

SU1098041A1 |

| Способ изготовления слюдяной бумаги | 1986 |

|

SU1339180A1 |

| Способ получения модифицированной алюмохромфосфатным связующим слюдобумаги | 1988 |

|

SU1658213A1 |

| Способ получения электроизоляционной слюдобумаги | 1986 |

|

SU1356009A1 |

| Способ подготовки мусковитового или флогопитового слюдосырья | 1989 |

|

SU1731877A1 |

| Способ изготовления слюдяной электроизоляционной бумаги | 1986 |

|

SU1347101A1 |

| Способ изготовления слюдяных электроизоляционных материалов и устройство для его осуществления | 1989 |

|

SU1744721A1 |

| Способ изготовления электроизоляционной слюдопластовой бумаги из флогопита | 1976 |

|

SU573819A1 |

Данные таблицы показывают, что бумага, полученная по предлагаемому способу, отличается высокой прочностью на разрыв и электрической прочностью. Бумага однородна, о чем свидетельствует коэффициент вариации по указанным показателям (пп. 6 и 8 табл.).

Особенно высокой прочностью на разрыв и электрической прочностью обладает бумага, полученная путем кипячения пульпы с насыщением ее воздухом. При этом уменьщается средняя толщина частиц в слюдяной пульпе при сохранении среднего приведенного диаметра.

Экономический эффект от внедрения предложенного способа только за счет повыщения выхода деловых фракций на 10% (по данным исследований) при объеме производства бумаги 2000 т/год (перспективный план развития отрасли) составит 700,0 тыс. рублей. Повышение качества бумаги позволит снизить толщину слюдяного барьера, что приведет к экономии слюдобумаги. При сохранении той же толщины бумаги эффект проявится в повышении надежности и увеличении срока слулсбы конструкции, использующей изоляцию на основе бумаги.

Формула изобретения

ческой прочности бумаги, пульпу перед от-Источники информации,

ЛИВОМ полотна подвергают кипячению в те-принятые во внимание при экспертизе

чение 30-60 мин.1. Справочник по электротехническим

тем, что одновременно с кипячением пуль-5 и др. М., «Энергия, 1974, т. 2, с. 225-227

пу подвергают насыщению воздухом.(прототип).

902517

Авторы

Даты

1982-10-15—Публикация

1980-07-30—Подача