с/1

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки мусковитового или флогопитового слюдосырья | 1989 |

|

SU1731877A1 |

| Способ получения модифицированной алюмохромфосфатным связующим слюдобумаги | 1988 |

|

SU1658213A1 |

| Способ изготовления плоского электронагревателя | 1986 |

|

SU1450141A1 |

| Способ изготовления слюдяных изделий | 1979 |

|

SU788188A1 |

| ИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ, ИМЕЮЩИЕ СФОРМИРОВАННЫЕ В НИХ ОТВЕРСТИЯ | 2012 |

|

RU2574070C2 |

| ТЕРМОСТОЙКИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2129135C1 |

| Способ изготовления слюдяных электроизоляционных материалов и устройство для осуществления этого способа | 1957 |

|

SU114915A1 |

| Способ расщепления слюды и устройство для его осуществления | 1989 |

|

SU1752561A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВА ДЛЯ ПРОПИТКИ МНОГОКРАТНОГО ПРИМЕНЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СЛЮДОБУМАЖНЫХ КОНДЕНСАТОРОВ | 2011 |

|

RU2455719C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛЮДОВОЛОКНИСТОЙ БУМАГИ | 1993 |

|

RU2051434C1 |

Использование: изготовление электроизоляционных слоистых материалов с температурой эксплуатации 700°С. Сущность изобретения: с целью интенсификации процесса изготовления слюдяных материалов подготовку и подачу слюды осуществляют путем перевода ее во взвешенное состояние при поступлении из п,итателя-дозатора, выполненного в виде скребкового транспортера с отверстиями для воздуха и слюды, с последующей раскладкой сперва на верхнюю движущуюся поверхность сетчатого транспортера, а затем на нижнюю его по- верхность с последующей пропиткой связующим. 1 ил.

Изобретение относится к электротехнике и может быть использовано в производстве электроизоляционных материалов, слоистой структуры, например, термоупорного миканита, длительно эксплуатируемого при 700°С.

Способы-аналоги характеризуются наличием операций подготовки и подачи слюды и порошкообразного из смолы связующего, которые выполняются путем ручного взвешивания заданных порций (навесок) и операции раскладки слюды башенным способом, путем сброса навесок вниз башни на подложки и приемные тележки. Рри падении навески слюды раздуваются сжатым воздухом.

Пропитку заготовок сухим связующим выполняют при спекании.

Пропитку заготовок жидким связующим осуществляют пакетом окунанием в ваннах,

при этом операцию заканчивают последующей выдержкой пакета над ванной для са- мостекания излишков связующего. Затем заготовки сушат или прессуют.

Способы-аналоги характеризуются значительными межоперационными перевалками.

Известен способ, по которому все межоперационные перемещения заготовок осуществляют механизированно, без перевалок.

Хотя механизация межоперационного перемещения заготовок позволила заметно интенсифицировать технологический процесс, все же к существенному усовершенствованию процесса изготовления слюдяных электроизоляционных материалов, например его автоматизации, это не привело. По способу-прототипу усовершенствование не коснулось таких основных технологических

XI

XI КЗ

операций, как подготовка, подача, раскладка и пропитка слюды связующим. Их выполняют как и прежде вручную, а весь процесс остался прерывным, с шаговой подачей и с паузами, необходимыми для выполнения операций насыпки слюды, стекания и охлаждения заготовок.

Целью изобретения является интенсификация процесса получения слюдяных электроизоляционных материалов путем его автоматизации, а также упрощение конструкции и повышение производительности.

Сущностью предлагаемого способа является то, что подготовку и подачу слюды осуществляют путем ее переведения во взвешенное состояние, раскладку осуществляют осаждением на верхнюю движущуюся поверхность путем воздействия разрежения с последующим осаждением на нижнюю движущуюся поверхность путем снятия разрежения и пропитку связующим производят капельно-струйным поливом с последующим отжимом и формированием толщины материала.

Устройства-аналоги не обеспечивают аЕ гоматизации операций подготовки, подачи, раскладки и пропитки пластинок слюды связующим.

Известная машина функционирует только в единой цепочке технологического оборудования, которое предназначено для изготовления электроизоляционного материала, называемого слюдобумагой. Цепочка оборудования состоит из 4 основных групп; оборудования для подготовки слюдяного сырья к диспергированию; оборудования для диспергирования; оборудования для подготовки слюдяной пульпы; отливная слюдопластоделательная машина.

Для сравнения прототипа с предлагаемым устройством рассматриваются только две последние группы оборудования.

К оборудованию для подготовки пульпы относятся сгустители, гидравлический классификатор и метальный бассейн.

Отливная слюдопластоделательная машина состоит из станины, привода, напускного устройства и поста отлива, содержащего отливочный стол с блоками вакуумных ящиков, по крышкам которых перемещается бесконечная осадочная сетка, сушила и устройства для намотки слюдобумаги в рулоны.

Перечисленное оборудование предназначено для подготовки рабочего состава слюдяной пульпы, которую приводят во взвешенное состояние и пропускают через напускное устройство. При этом пластинки слюды постепенно в заданном режиме

осаждаются на движущуюся бесконечную сетку. Под действием разрежения, создаваемого в вакуумных ящиках, осевшие на осадочной сетке пластинки слюды уплотняются

5 и формируют слой пластинок в виде непрерывного полотна, которое перемещают в зону сушки. За сушилами могут устанавливаться устройства для резки или намотки готовой слюдобумаги в рулоны.

0 Все узлы и механизмы машины работают в автоматизированном режиме.

Прототип представляет из себя сложный агрегат. Сложность конструкции вызвана в первую очередь спецификой исходного

5 сырья в виде слюдяной пульпы, манипуляции с которой всегда затруднены. Например, для нормальной работы необходимо обеспечить тщательное приготовление рабочей слюдяной пульпы, для чего применя0 югся сложные по конструкции, громоздкие по габаритам и труднорегулируемые устройства. Для обеспечения надежной и стабильной работы слюдопластоделательной машины требуется наличие нескольких ре5 гулируемых водяных потоков разных направлений и характеристик, тонкая регулировка положения переливного барьера относительно зеркала воды, постоянный контроль и регулировка величины разреже0 ния в блоках вакуумных ящиках.

В свою очередь усложнение конструкции приводит, как правило, к снижению стабильности и надежности работы, к повы- шени:о трудоемкости обслуживания обору5 дования, особенно работающего в водной среде и в автоматическом режиме. Если изготовление слюдобумаги на связующем в виде воды уже потребовало введения такого сложного оборудования, то нетрудно по0 нять причины невозможности применения на машине-прототипе связующих, которыми пропитывается слюда при изготовлении миканитов.

Устройство для осуществления способа

5 содержит узел питателя-дозатора с бункером для слюды с течкой, вакуумной камерой и транспортером, узел пропитки, формующий конвейер, сушилку и узлы резки материала; при этом питатель-дозатор выполнен

0 в виде подающего скребкового транспортера с отверстиями в настилах для подачи слюды и воздуха, над которым с одного конца установлен бункер с течкой для подачи слюды, а с другого - вакуумная камера,

5 встроенная в транспортер с сетчатой лентой. Кроме того, формующий конвейер выполнен с прокатным валком с приводом от ленты конвейера, линейная скорость которой меньше или равна линейной скорости сетчатой ленты транспортера, а расходный

лоток узла пропитки выполнен из уголка, одна полка которого имеет ряд равномерно расположенных прорезей.

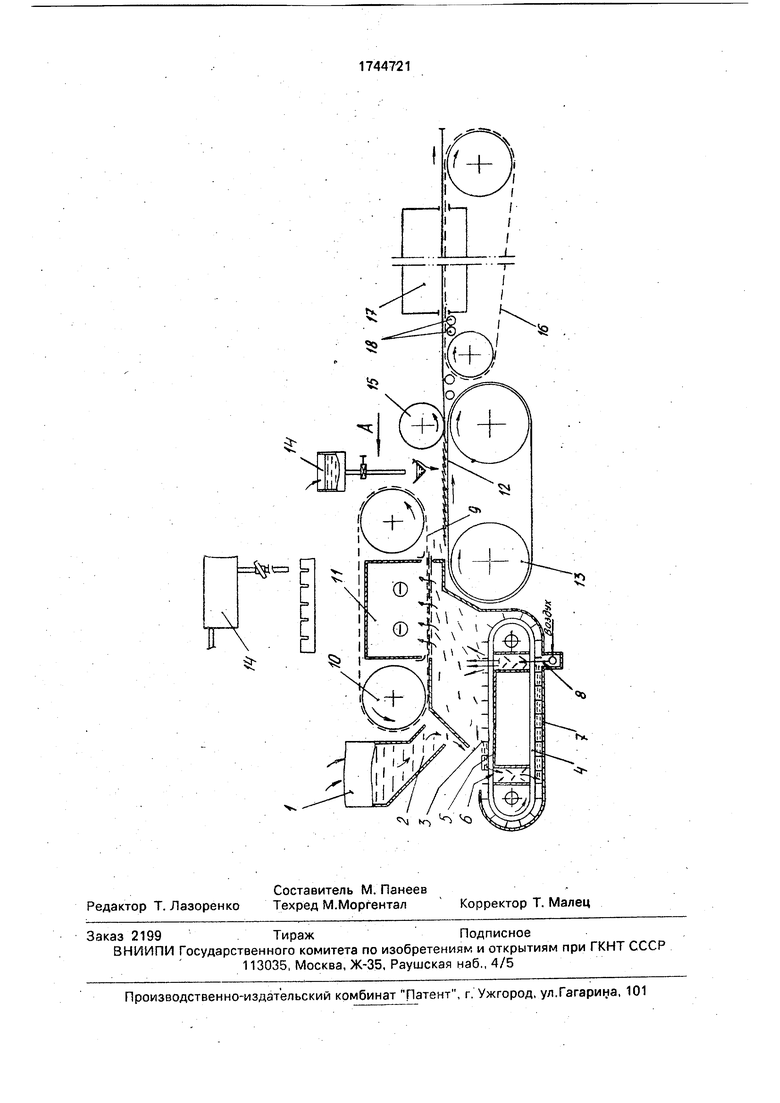

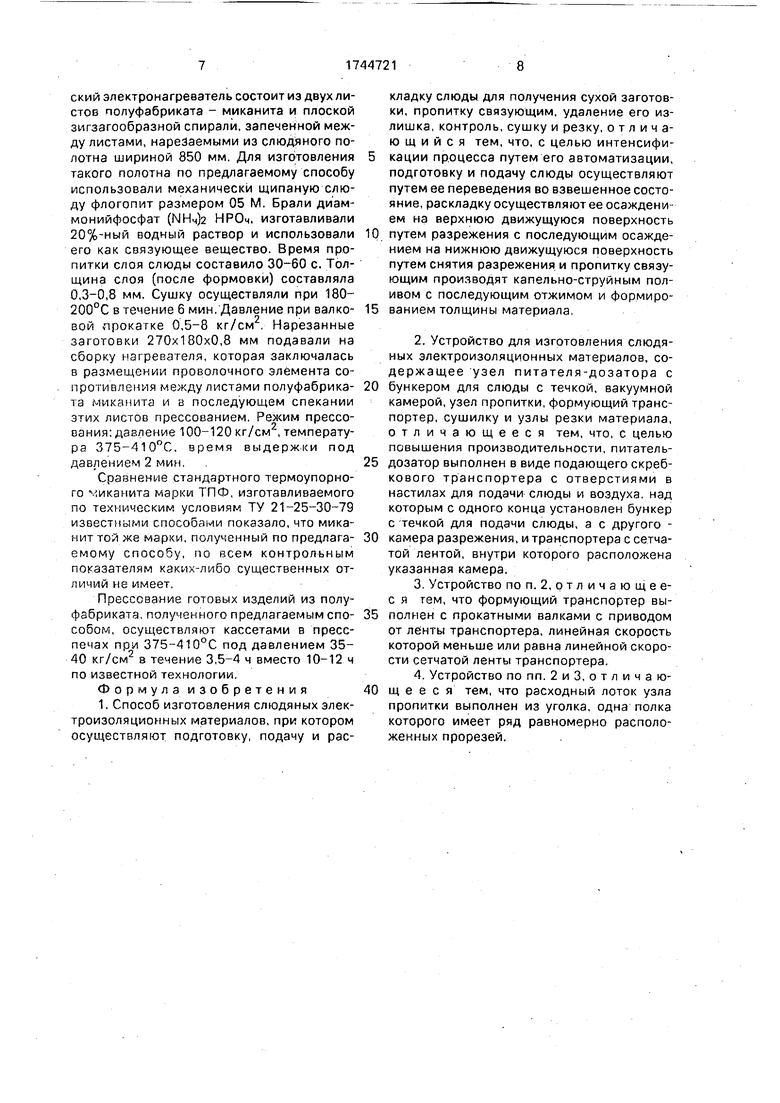

На чертеже приведено схематическое изображение устройства для осуществле- ния предлагаемого способа.

На чертеже обозначено: 1 - бункер; 2 - течка; 3 - скребки; 4 - транспортер скребковый; 5 - настил верхний; 6 - отверстие для слюды;7-настил нижний;8-отверстиедля воздуха; 9 - лента сетчатая (верхняя движущаяся поверхность); 10 - транспортер; 11 - вакуумная камера; 12 - лента формующего конвейера (нижняя движущаяся поверхность); 13 - конвейер формующий; 14 - узел пропитки; 15 - валок прокатки; 16 - конвейер сушилки; 17 - сушилка; 18 - подсветка.

Слюду загружают в бункер 1. По течке 2 слюду ссыпают и накапливают между скребками3 цепногоскребковоготранспор- тера 4.

При работе слюду перемещают скребками 3 по настилам, вначале по верхнему настилу 5, затем ее ссыпают через отвер- стие б в настиле 5 на нижний настил 7. Далее слюду перемещают по нижнему настилу 7 до отверстия 8, через которое осуществляют подачу потока сжатого воздуха. Этим потоком воздуха пластинки слюды поднимают над настилом, аэрируют и переводят во взвешенное состояние вблизи верхней поверхности в виде сетчатой ленты 9 транспортера 10, в который встраивают вакуумную камеру 11 При работе вакуумной камеры 11 осуществляют раз-; режение над сетчатой лентой 9 (верхняя движущаяся поверхность) в пределах периметра стенок камеры 11. Благодаря воздействию эффекта разрежения, аэрированные пластинки слюды равномерно осаживают на сетчатую ленту 9 и закрывают ими все живое сечение сетчатой ленты 9. находящееся под воздействием разрежения. Следует отметить, что эту операцию осуществляют почти мгновенно, что и обеспечивает возможность значительного повышения производительности дозирования и раскладки слюды. Прижатые к сетчатой ленте 9 атмосферным давлением пластинки слюды при ее движении выводят за пределы вакуум-камеры и тем самым снимают с них воздействие разрежения. После этого пластинки слюды под действием собственного веса осаждаются на ленту 12 (нижняя поверхность) фор- мующего конвейера 13, линейная скорость которой может быть равна или меньше линейной скорости ленты 9. (При идеальном фракционном составе слюды количество пластинок слюды, осажденных за единицу

времени на сетчатую ленту 9 (верхняя поверхность) должно быть равно количеству осажденных на ленту 12 (нижняя поверхность) формующего конвейера 13 пластинок слюды).

При осаждении на ленту 12 осуществляют самоукладку пластинок слюды друг на друга внахлест ровным слоем до заданной толщины, чю достигается за счет разности скоростей лент 9 и 12, при этом скорость ленты 12 оставляют равной скорости ленты конвейера 16 сушилки 17.

При работе конвейера 13 слой пластинок слюды подают под узел 14 пропитки и осуществляют капельно-струйную подачу связующего с равномерным распределением по всей ширине слоя и таким образом пропитывают связующим весь слой слюды

Пропитанный связующим слой слюды подают на операцию прокатки и отжатия излишков связующего при помощи валка 15, который получает вращение от ленты 12 формующего конвейера 13, Излишки связующего стекают в отдельную емкость (не показано) для повторного использования.

При прокатке осуществляют одновременно и формирование толщины материала.

После формовки по толщине слой слюды перемещают на ленту конвейера 16 сушилки 17, где осуществляют проверку плотности слоя слюды с помощью подсветки 18 и при необходимости наклеивают ппа- стинки слюды, закрывая ими просветы в слое слюды.

После высушивания слой слюды подают на продольную и поперечную резку известными устройствами (не показаны).

Нарезанные заготовки могут служить полуфабрикатом для переработки при различных режимах в разнообразные готовые изделия.

Таким образом, предлагаемые способ и устройство позволяют автоматизировать процесс изготовления миканитов, повысить при этом производительность и упростить конструкцию устройства для осуществления этого способа. Кроме того, при этом способе возможно использовать мелкоразмерную слюду (что значительно дешевле), формировать бесконечное слюдяное полотно, как без подложек, так и с ними, сократить время прессования при изготовлении готовых изделий.

Пример. Изготовление миканита, используемого в качестве полуфабриката в производстве термоупорных плоских электронагревателей (габариты 270x180x2 мм, мощность 700 Вт, напряжение 220 В). Плоский электронагреватель состоит из двух листов полуфабриката - миканита и плоской зигзагообразной спирали, запеченной между листами, нарезаемыми из слюдяного полотна шириной 850 мм. Для изготовления такого полотна по предлагаемому способу использовали механически щипаную слюду флогопит размером 05 М. Брали диам- монийфосфат (NH4)2 НРОч. изготавливали 20%-ный водный раствор и использовали его как связующее вещество. Время пропитки слоя слюды составило 30-60 с. Толщина слоя (после формовки) составляла 0,3-0,8 мм. Сушку осуществляли при 180- 200°С в течение 6 мин. Давление при валковой прокатке 0,5-8 кг/см2. Нарезанные заготовки 270x180x0,8 мм подавали на сборку нагрева геля, которая заключалась в размещении проволочного элемента сопротивления между листами полуфабриката миканита и в последующем спекании этих листов прессованием. Режим прессования: давление 100-120 кг/см , температура 375-410°С, время выдержки под давлением 2 мин,

Сравнение стандартного термоупорного миканита марки ТПФ, изготавливаемого по техническим условиям ТУ 21-25-30-79 известными способами показало, что миканит той же марки, полученный по предлагаемому способу, по всем контрольным показателям каких-либо существенных отличий не имеет.

Прессование готовых изделий из полуфабриката, попученного предлагаемым способом, осуществляют кассетами в пресс- печах при 375 410°С под давлением 35- 40 кг/см2 в течение 3,5-4 ч вместо 10-12 ч по известной технологии.

Формула изобретения

путем разрежения с последующим осаждением на нижнюю движущуюся поверхность путем снятия разрежения и пропитку связующим производят капельно-струйным поливом с последующим отжимом и формированием толщины материала.

бункером для слюды с течкой, вакуумной камерой, узел пропитки, формующий транспортер, сушилку и узлы резки материала, отличающееся тем, что, с целью повышения производительности, питательдозатор выполнен в виде подающего скребкового транспортера с отверстиями в настилах для подачи слюды и воздуха, над которым с одного конца установлен бункер с течкой для подачи слюды, а с другого камера разрежения, и транспортера с сетчатой лентой, внутри которого расположена указанная камера.

пропитки выполнен из уголка, одна полка которого имеет ряд равномерно расположенных прорезей.

%

Г

л

Sr о

&

| Бобылев О.В | |||

| Производство электроизоляционных материалов | |||

| М.: Высшая школа, 1976,0.232 | |||

| Справочник по электротехническим материалам | |||

| М | |||

| и Л.: Госэнергоиздат, 1958, с | |||

| Приспособление для постепенного включения и выключения фрикционных муфт в самодвижущихся экипажах и т.п. | 1919 |

|

SU356A1 |

| Соболев В.В | |||

| Слюдопласты и их применение | |||

| Л.: Энергоиздат, 1985, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1992-06-30—Публикация

1989-07-20—Подача