(5) CnodbB ИЗГОТОВЛЕНИЯ ШНЕКЛ СМЕСИТЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления шнека | 1981 |

|

SU1544520A1 |

| УСТРОЙСТВО ДЛЯ ПЛЕТЕНИЯ СЕТОК | 1991 |

|

RU2020016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДУГОНАПРАВЛЯЮЩЕГО СКОБООБРАЗНОГО ЭЛЕМЕНТА НЕПОДВИЖНОГО КОНТАКТНОГО УЗЛА ЭЛЕКТРОМАГНИТНОГО КОММУТАЦИОННОГО АППАРАТА | 2000 |

|

RU2170980C1 |

| УСТАНОВКА ДЛЯ ФОРМИРОВАНИЯ ТЕСТОВЫХ ЗАГОТОВОК МЕЛКОШТУЧНЫХ БУЛОЧНЫХ ИЗДЕЛИЙ | 1970 |

|

SU262786A1 |

| Газодинамическая ленточная опора скольжения | 1990 |

|

SU1762007A1 |

| ПЛОСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2006186C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКО-ПЛОСКОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 2014 |

|

RU2602799C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОМАГНИТНОГО КОММУТАЦИОННОГО АППАРАТА | 2000 |

|

RU2170982C1 |

| ОРОСИТЕЛЬ ГРАДИРНИ | 2011 |

|

RU2477433C1 |

| СМЕСИТЕЛЬ СЫПУЧИХ КОРМОСМЕСЕЙ | 2024 |

|

RU2828445C1 |

1

Изобретение относится к обработке ,металлов давлением и может быть использовано на машиностроительных предприятиях, производящих смесители для смешивания сухих сыпучих материалов.

Известен способ изготовления шнеков путем отливки заготовки, разрезания рабочих кромок, установки на них износоустойчивых вставок с последующей приваркой 1 .

Недостатком известного способа является высокая трудоемкость, длительность изготовления и большой расход количества металла.

Известен также способ изготовления шнека смесителя путем нарезания прорезей по краям ленточной заготовки, гибки полученных лег естков и последующего образования спирали ..

Недостатком известного способа является низкая производительность.

Целью изобретения является повышение производительности.

Для достижения цели в способе изготовления шнека смесителя путем нарезания прорезей по краям ленточной заготовки, гибки полученных лепестков и последующего образования спирали, нарезание прорезей осуществляют в шахматном порядке с двух сторон ленточной заготовки, гибку лепестков производят поочередно в двух противополохсных направлениях относитель10но оси ленточной заготовки, а образование спирали осуществляют путем наплавки дополнительного материала на отогнутые лепестки по периметру до образования цилиндрической поверх15ности, равноудаленной от оси заготовки.

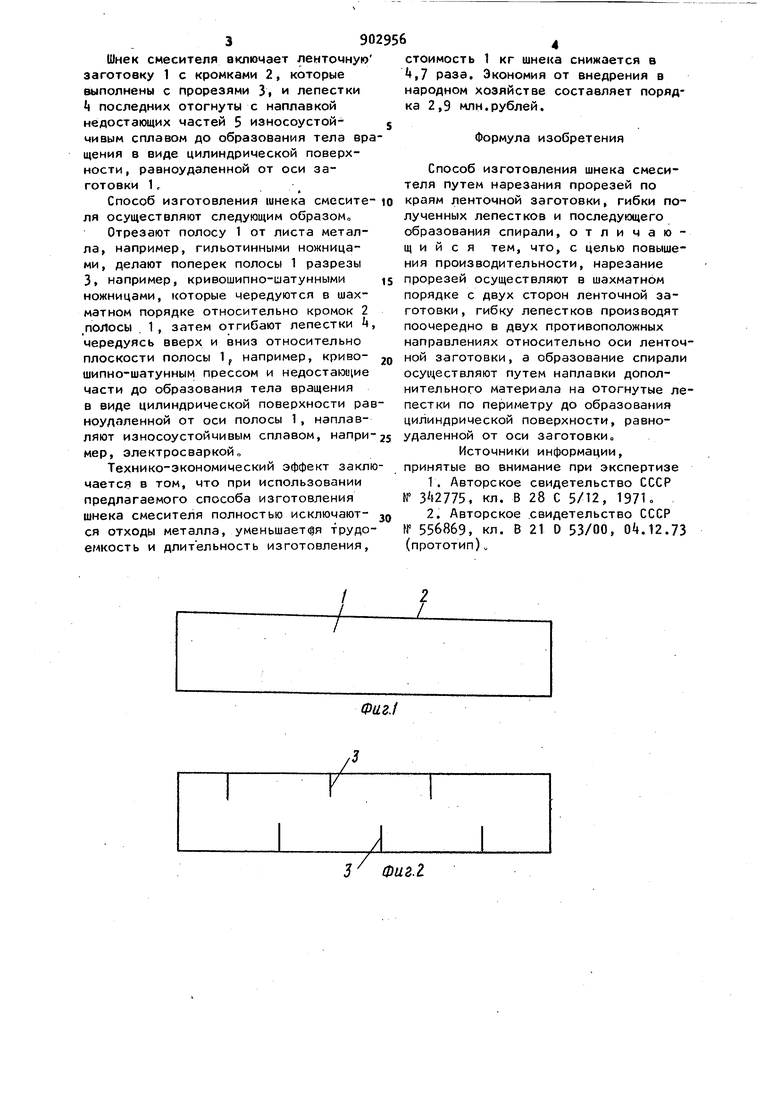

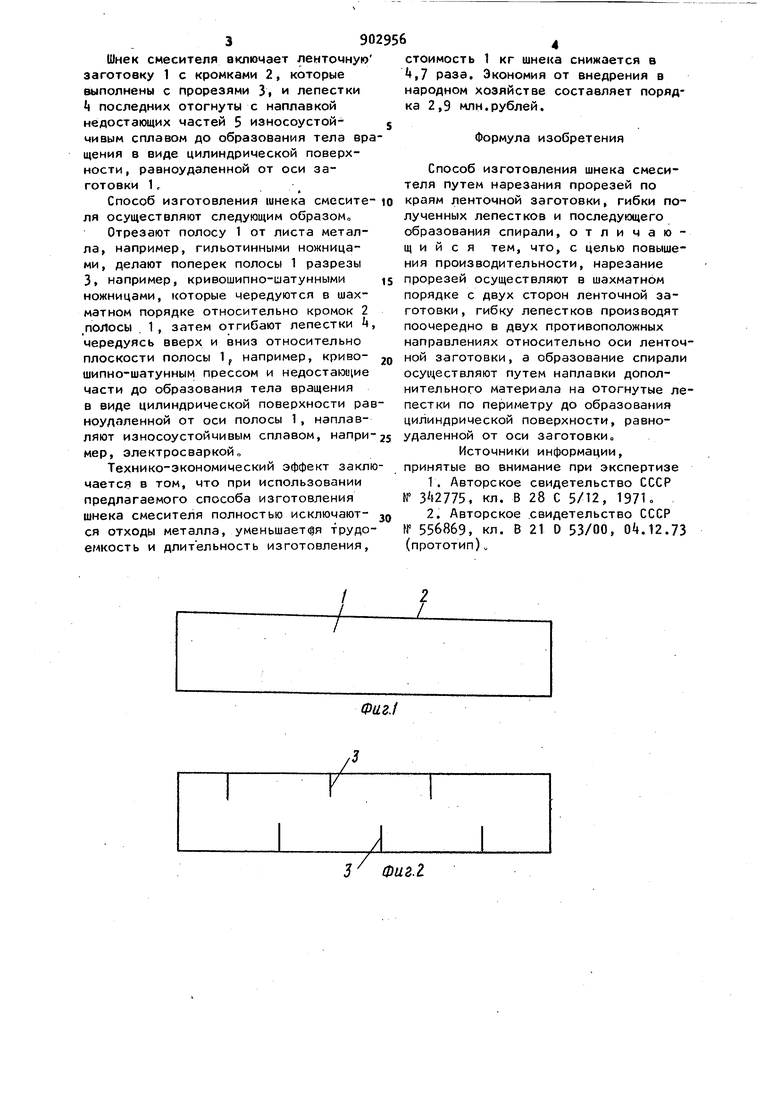

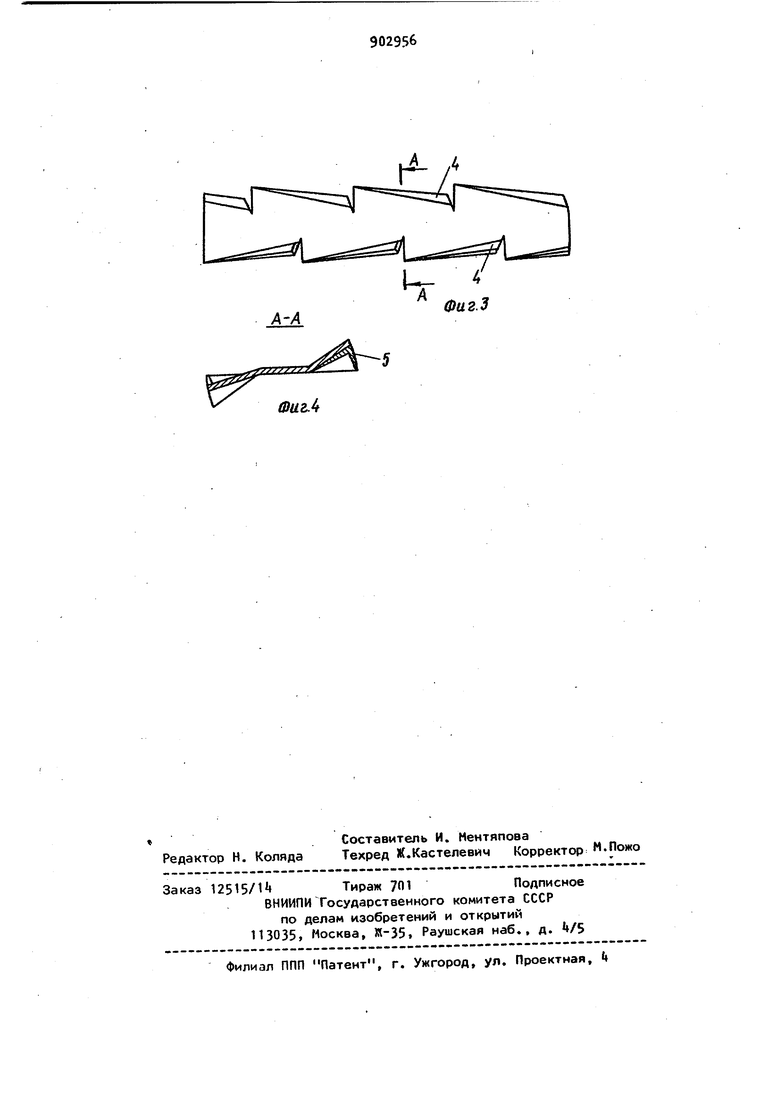

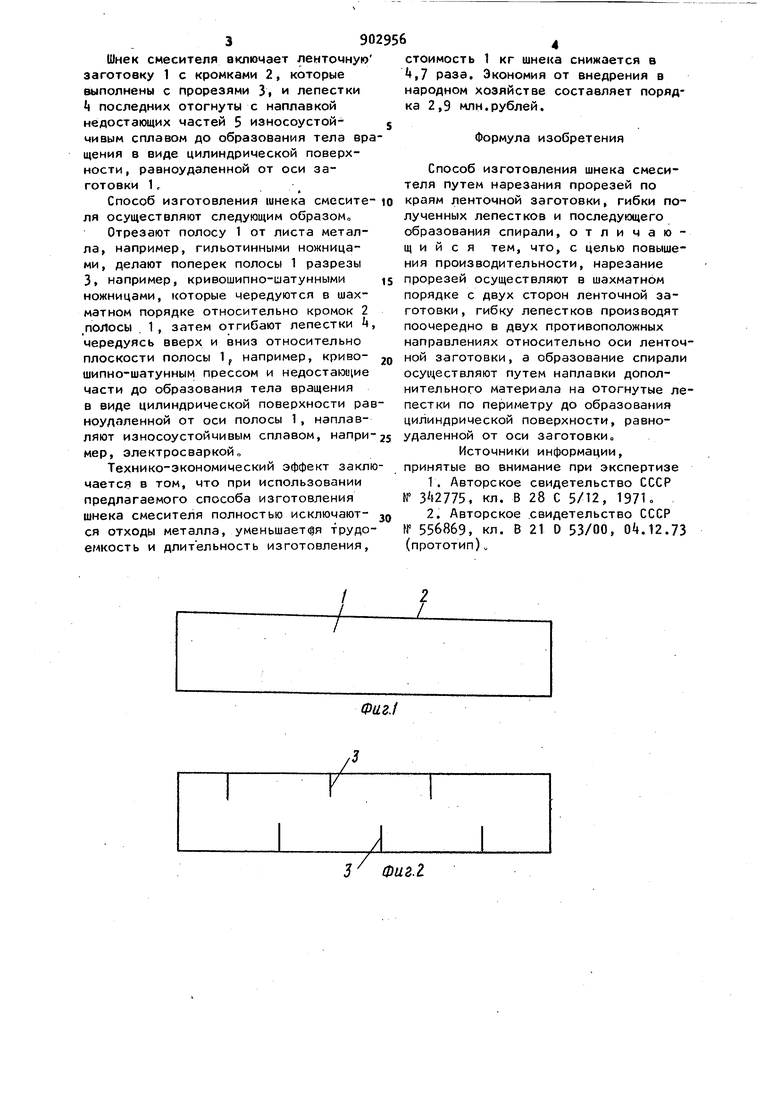

На фиг. 1 показана ленточная заготовка; на фиг, 2 - ленточная заготов20ка с прорезями; на фиг. 3 - полоса с отогнутыми лепестками; на фиг. t поперечный разрез спирали А-А на фиг.З с наплавленными кромками.

Шнек смесителя включает ленточную заготовку 1 с кромками 2, которые выполнены с прорезями З и лепестки i последних отогнуты с наплавкой недостающих частей 5 износоустойчивым сплавом до образования тела вращения в виде цилиндрической поверхности, равноудаленной от оси заготовки К Способ изготовления шнека смесите- ю краям ля осуществляют следующим образом Отрезают полосу 1 от листа металла, например, гильотинными ножницами , делают поперек полосы 1 разрезы 3, например, кривошипно-шатунными ножницами, которые чередуются в шахматном порядке относительно кромок 2 полосы 1, затем отгибают лепестки чередуясь вверх и вниз относительно плоскости полосы If например, кривошипно-шатунным прессом и недостаюи;ие части до образования тела вращения в виде цилиндрической поверхности рав ноудаленной от оси полосы 1, наплавляют износоустойчивым сплавом, например, электросваркой. Технико-экономический эффект заклю чается в том, что при использовании предлагаемого способа изготовления шнека смесителя полностью исключаются отходы металла, уменьшает(8я трудоемкость и длительность изготовления.

стоимость 1 кг шнека снижается в t, раза. Экономия от внедрения в народном хозяйстве составляет порядка 2,9 млн.рублей.

Формула изобретения

Способ изготовления шнека смесителя путем нарезания прорезей по ленточной заготовки, гибки полученных лепестков и последующего образования спирали, отличающийся тем, что, с целью повышения производительности, нарезание прорезей осуществляют в шахматном порядке с двух сторон ленточной заготовки, гибку лепестков производят поочередно в двух противоположных направлениях относительно оси ленточной заготовки, а образование спирали осуществляют путем наплавки дополнительного материала на отогнутые лепестки по периметру до образования цилиндрической поверхности, равноудаленной от оси заготовки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 3(2775, кл. В 28 С 5/12, 1971.. 2.Авторское .свидетельство СССР № 556869, кл. В 21 D 53/00, Oit.12.73 (прототип)„

-/

г Фиг.г

1

Авторы

Даты

1982-02-07—Публикация

1980-02-20—Подача