(5) ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для горячего деформи-РОВАНия | 1979 |

|

SU846044A1 |

| Устройство для вытяжки | 1988 |

|

SU1574320A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| Штамп для безоблойной штамповки | 1980 |

|

SU1007813A1 |

| УСТАНОВКА ГИДРОФОРМОВАНИЯ ДНИЩ | 2011 |

|

RU2475324C2 |

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 2001 |

|

RU2204455C2 |

| Гидравлическое предохранительное устройство для защиты кривошипных прессов от перегрузки | 1975 |

|

SU534372A1 |

| Штамп для формования поперечных гофров на обечайках | 1982 |

|

SU1038002A1 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

| Устройство к прессу простого действия для крепления сменного инструмента | 1980 |

|

SU927376A1 |

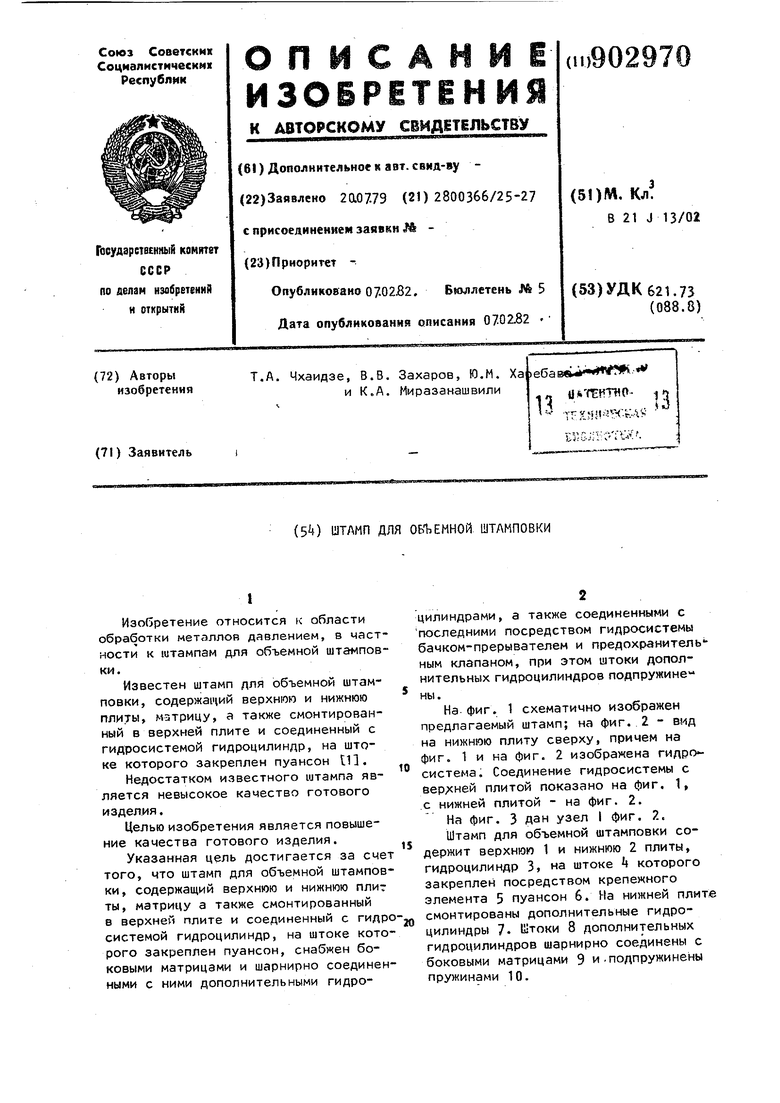

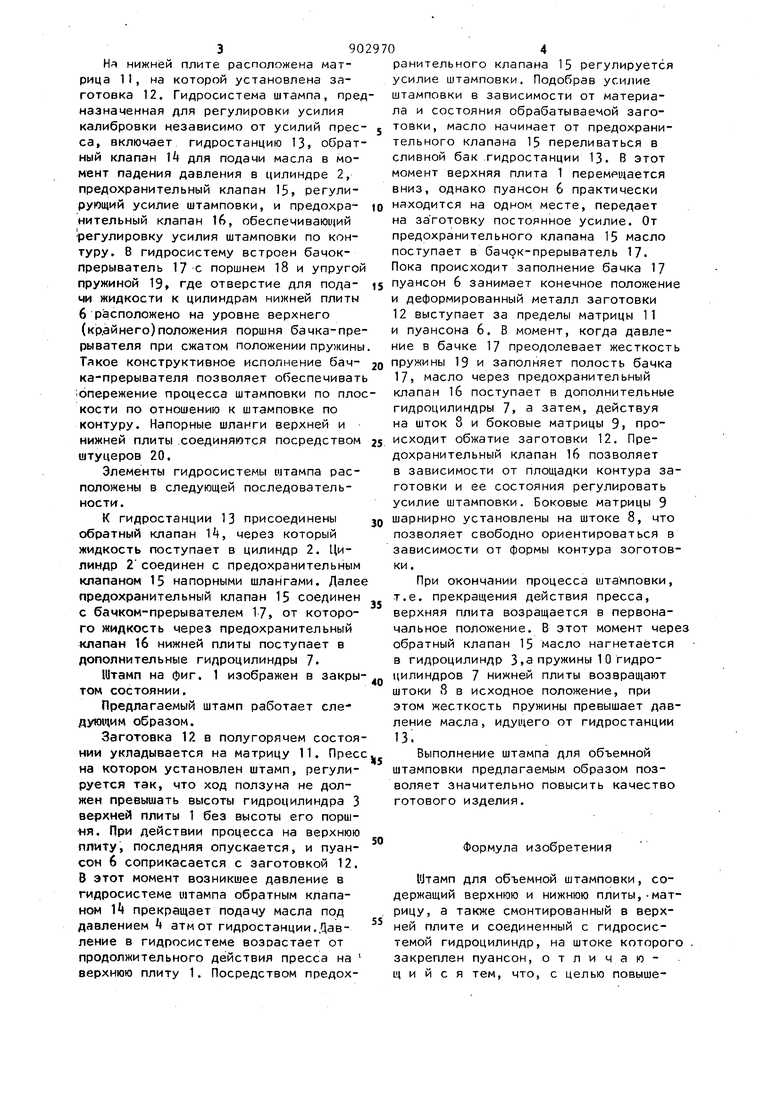

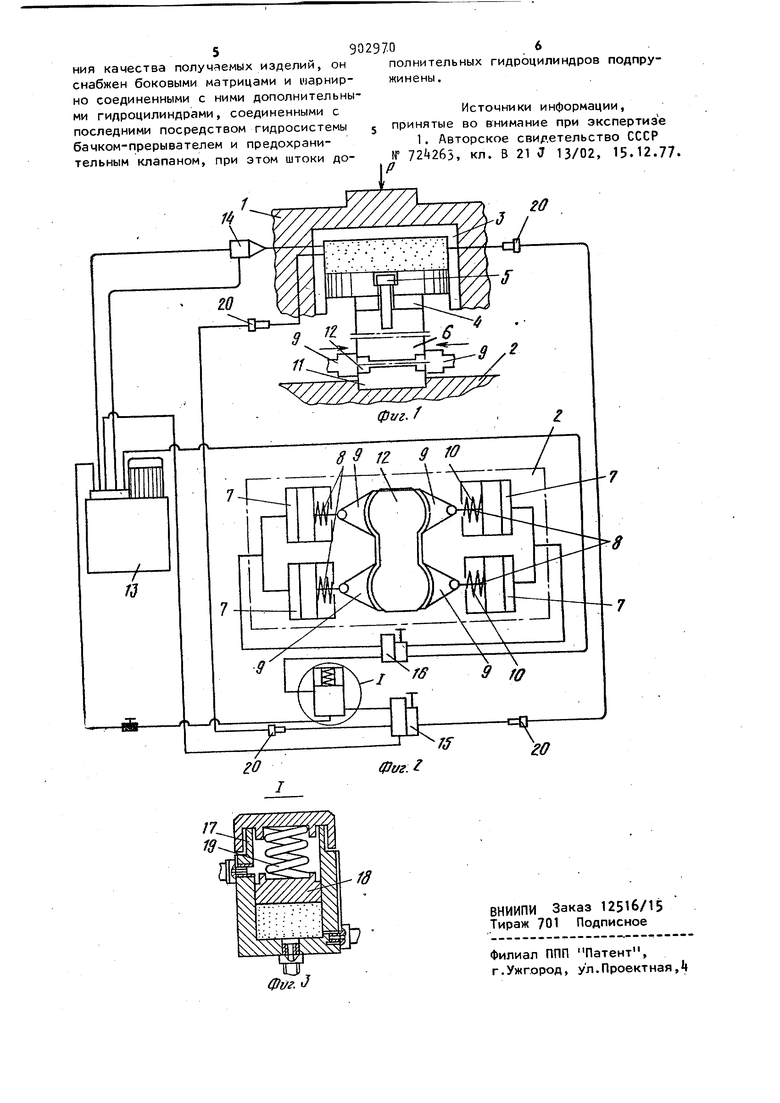

Изобретение относится к области обработки металлов давлением, в част ности к штампам для объемной штампов ки. Известен штамп для объемной штамповки, содержащий верхнюю и нижнюю плиты, матрицу, а также смонтированный в верхней плите и соединенный с гидросистемой гидроцилиндр, на штоке которого закреплен пуансон 11. Недостатком известного штампа является невысокое качество готового изделия. Целью изобретения является повышение качества готового изделия. Указанная цель достигается за сче того, что штамп для объемной штампов ки, содержащий верхнюю и нижнюю плит ты, матрицу а также смонтированный в BepxHeti плите и соединенный с гидр системой гидроцилиндр, на штоке кото рого закреплен пуансон, снабжен боковыми матрицами и шарнирно соединен ными с ними дополнительными гидроцилиндрами, а также соединенными с последними посредством гидросистемы бачком-прерывателем и предохранитель ным клапаном, при этом штоки дополнительных гидроцилиндров подпружине ны. На фиг. 1 схематично изображен предлагаемый штамп; на фиг. 2 - вид на нижнюю плиту сверху, причем на фиг. 1 и на фиг. 2 изображена гидро система. Соединение гидросистемы с плитой показано на фиг. 1, .с нижней плитой - на фиг. 2. На фиг. 3 дан узел I фиг. .. Штамп для объемной штамповки содержит верхнюю 1 и нижнюю 2 плиты, гидроцилиндр 3, на штоке j которого закреплен посредством крепежного элемента 5 пуансон 6. На нижней плите смонтированы дополнительные гидроцилиндры 7. Штоки 8 дополнительных гидроцилиндров шарнирно соединены с боковыми матрицами 9 и-подпружинены пружинами 10. Н нижней плите расположена матрица II, на которой установлена заготовка 12. Гидросистема штампа, пре назначенная для регулировки усилия калибровки независимо от усилий прес са, включает гидростанцию 13, обрат ный клапан И для подачи масла в момент падения давления в цилиндре 2, предохранительный клапан 15, регулирующий усилие штамповки, и предохранительный клапан 16, обеспечивающий регулировку усилия штамповки по контуру. В гидросистему встроен бачокпрерыватель 17 с поршнем 18 и упруго пружиной 19, где отверстие для подачи жидкости к цилиндрам нижней плиты 6 расположено на уровне верхнего (кр.айнего)положения поршня бачка-пре рывателя при сжатом положении пружины Такое конструктивное исполнение бачка-прерывателя позволяет обеспечиват Опережение процесса штамповки по пло кости по отношению к штамповке по контуру. Напорные шланги верхней и нижней плиты .соединяются посредством штуцеров 20. Элементы гидросистемы штампа расположены в следующей последовательности . К гидростанции 13 присоединены обратный клапан 14, через который жидкость поступает в цилиндр 2. Цилимдр 2 соединен с предохранительным клапаном 15 напорными шлангами. Дале предохранительный клапан 15 соединен с бачком-прерывателем 17, от которого жидкость через предохранительный клапан 16 нижней плиты поступает в дополнительные гидроцилиндры 7. Штамп на фиг. 1 изображен в закры том состоянии. Предлагаемый штамп работает следуницим образом. Заготовка 12 в полугорячем состоя нии укладывается на матрицу 11. Прес на котором установлен штамп, регулируется так, что ход ползуна не должен превышать высоты гидроцилиндра 3 верхней плиты 1 без высоты его поршня. При действии процесса на верхнюю плиту, последняя опускается, и пуансон 6 соприкасается с заготовкой 12. В этот момент возникшее давление в гидросистеме штампа обратным клапаном Т прекращает подачу масла под давлением атм от гидростанции.Давление в гидросистеме возрастает от продолжительного действия пресса на верхнюю плиту 1. Посредством предохранительного клапана 15 регулируется усилие штамповки. Подобрав усилие штамповки в зависимости от материала и состояния обрабатываемой заготовки, масло начинает от предохранительного клапана 15 переливаться в сливной бак гидростанции 13. В этот момент верхняя плита 1 перемещается вниз, однако пуансон 6 практически находится на одном месте, передает на заготовку постоянное усилие. От предохранительного клапана 15 масло поступает в бачок-прерыватель 17. Пока происходит заполнение бачка 17 пуансон 6 занимает конечное положение и деформированный металл заготовки 12 выступает за пределы матрицы 11 и пуансона 6. В момент, когда давление в бачке 17 преодолевает жесткость пружины 19 и заполняет полость бачка 17, масло через предохранительный клапан 16 поступает в дополнительные гидроцилиндры 7, а затем, действуя на шток 8 и боковые матрицы 9, происходит обжатие заготовки 12. Предохранительный клапан 16 позволяет в зависимости от площадки контура заготовки и ее состояния регулировать усилие штамповки. Боковые матрицы 9 шарнирно установлены на штоке 8, что позволяет свободно ориентироваться в зависимости от формы контура зоготовки. При окончании процесса штамповки, т.е. прекращения действия пресса, верхняя плита возращается в первоначальное положение. В этот момент через обратный клапан 15 масло нагнетается в гидроцилиндр 3,а пружины 1 О гидроцилиндров 7 нижней плиты возвращают штоки 8 в исходное положение, при этом жесткость пружины превышает давление масла, идущего от гидростанции Выполнение штампа для объемной штамповки предлагаемым образом позволяет значительно повысить качество готового изделия. Формула изобретения Штамп для объемной штамповки, содержащий верхнюю и нижнюю плиты,-матрицу, а также смонтированный в верхней плите и соединенный с гидросистемой гидроцилиндр, на штоке которого закреплен пуансон, отличающийся тем, что, с целью повыше

Авторы

Даты

1982-02-07—Публикация

1979-07-20—Подача