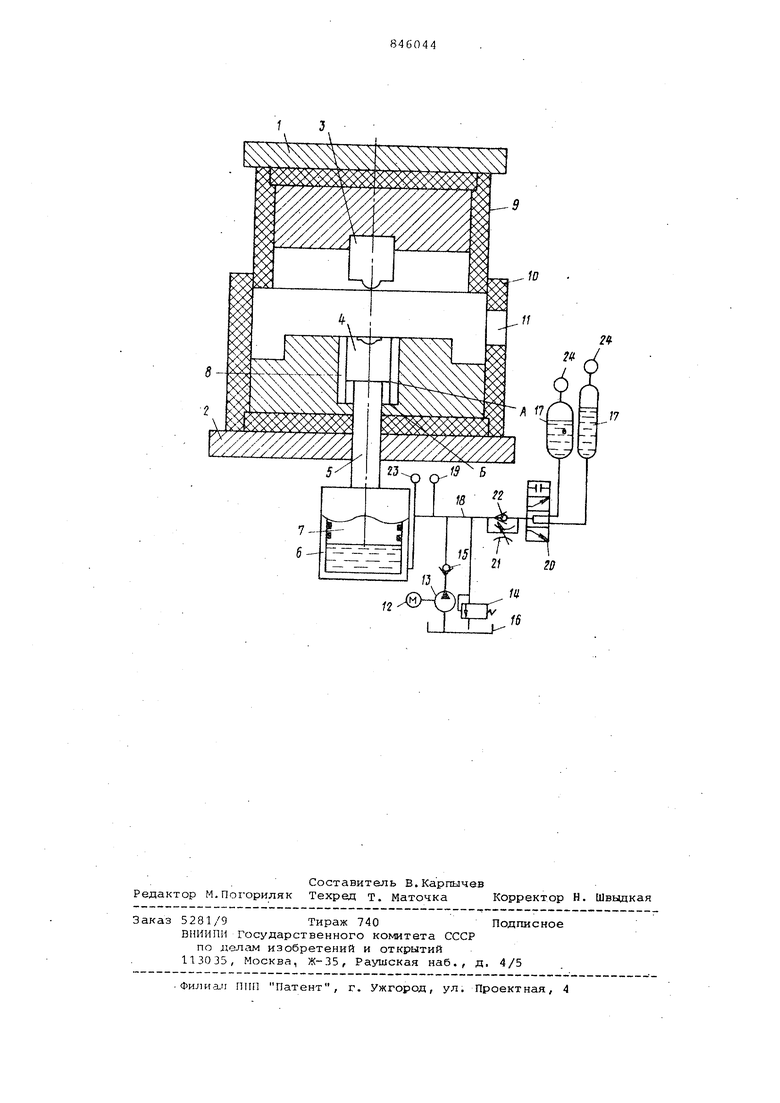

Изобретение относится к кузнечно штамповочкс образованию и может быть использовано при получении изделкй специальшлми видал-и обработки металлов давлением, например изотермической штамповкой, Изеестно устройство для горячего дефорг шрования, содержащее верхнюю и нижг-гюю плиты с рабочими инструментами, а также силовой цилиндр, шток оторого связан с инструментом, размещением на нижней плнте fl. Однако данное устройство характеризуется недостаточно высокой точнос тью работы и стойкостью рабочего инструмента, что обусловлено невозможностью обеспечения оптимальной скоро сти деформирования заготовки в процессе всего рабочего хода. Цель изобретения - повышение точности работы и стойкости рабочего и струмента. Поставленная цель достигается тем что устройство для горячего деформирования, содержащее верхнюю и нижнкл плиты с рабо мми инструментами, а также етшовой цилиндр, шток которог связан с инструментом, размещенным на нижней плита, снабжено газоткидко : НЫКВ4 аккумуляторами, соединенными посредством трубопроводов с дроссеем через электроуправляемый золотник с силовым цилиндром. На чертеже показано предлагаемое устройство. Устройство для горячего деформирования содержит верхнюю 1 и нижнюю 2 плиты, пуансон 3, смонтированный неподвижно на верхней плите 1 и матрицу 4, которая опирается на подвижный шток 5 силового цилиндра 6 с плунжером 7.Матрица 4 смонтирована в направляющих 8 нижней плиты и при действии технологического усилия перемещается по этим направляющим.Концентрично относительно пуансона 3 и матрицы 4 установлены теплоизоляционные кожухи 9 и 10, причем последний имеет окно 11 для загрузки заготовок. Гидросистема содержит электродвигатель 12 с гидронасосом 13, разгрузочным 14 и обратным 15 клапанами и емкостью 16 для рабочей жидкости. Для возможности получения различных силовых характеристик в системе предусмотрены газожидкостныи аккумуляторы 17, заполненные различныгли объемами рабочей жидкости и газа. Для управления процессами, протекающими. в гидросистеме при рабочем ходе

пресса в силовую магистраль 18, встроены реле 19 давления, электроуправляегиый золотник 20,, регулируеГый дроссель 21, обратный клапан 22. Для контроля за работой силового устройства установлены манометры 23 и 24.

Работа устройства происходит следующим образом,

В крайнем верхнем положении ползуна теплоизоляционный кожух 9 находится вверху. Открывая окно 11 теплоизоляционного кожуха 10, заготовка (на чертеже не показана через это окно устанавливается на матрицу 4, которая находится в верхнем положении. При движении ползуна пресса вниз пуансон 3 приходит в соприкосновение с заготовкой. С этого момента начинается технологическая операция с ростом усилия на инструменте. В момент, когда усилие на инструменте превышает начальное усилие, развиваемое гидроцилиндром, начинается совместное пе рем,ещение пуансона 3, деформируемой заготовки и матрицы.4, которая, перемещаясь по направляющим 8 нижней половины штампа, передает движение штоку 5 и поршню 7 силового устройства, цилиндр 6 которого жестко закреплен на прессе. При своем движении поршень 7 вытесняет жз-гдкость из цилиндра б в силовую магистраль 18, та как обратный клапан 15 при повышении давления закрывается.Вытесненная жидкость поступает в газожидкостные аккумуляторы 17, сжимая замкнуты там объема газа. Характер изменения усилия, развиваемого при перемещении матрицы зависит от начального давления и объемов газов,заключенных в аккумуляторах 17. В процессе пере.мещения матрицы 4 электроуправляе дле золотники 20 отключают последовательно или одновременно газожидкостные аккумуляторы 17j что обеспечивает различные варианты изменения усилия на инструменте в зависимости от перемещения матрицы.

Технологическая операция может прводиться без жесткого замыкания в устройстве.В этом случае максимально усилие деформирования определяемся усилием, развиваемым гидроцилиндром в конце хода ползуна пресса с пуансоном 3 и матрицы 4. В случае, если

скорость ползуна механического пресса достаточно снизилась, что имеетместо при подходе ползуна к крайнему нижнему положению, возможно жесткое смыкание штампа. Это происходит, когда торец Л MaTpHLUJ 4 соприкасается с поверхностью 6 нижней половины штамп Дальнейшее деформирование заготовки в этом случае происходит при скоростях перемещения ползуна с пуансоном, определяемых кинематикой главного исполнительного механизма пресса.

После прохождения крйнего нижнего положения при обратном ходе ползуна пресса усилие, действующее на поковку, снижается и матрица 4 совместно со штоком 5 под действием давления жидкости поднимается. Рабочая жидкость из аккумуляторов 17 перетекает в гидроцилиндр 6. Дроссель 21 при закрытом обратном клапане 22 обеспечивает замедленное движение матрицы 4 в исходное верхнее положение без передачи усилия на пуансон 3 при обратном ходе ползуна пресса.

Гидропривод системы, состоящий из электродвигателя 12 с гидронасосом 1 3 предохранительным клапаном 14 и емкостью 16 с рабочей жидкостью, служит лишь для обеспечения начального рабочего давления в системе и в цикле работы не участвует.

Предлагаемое устройство обладает повышенной точностью работы и стойкостью рабочего инструмента.Формула изобретения I

Устройство для горячего деформирования, содержащее верхнюю и нижнюю плиты с рабочими инструментами, а также силовой цилиндр, шток которого связан с инструментом, размещенным на нижней плите, отличающеес я тем, что, с целью повышения точности работы и стойкости рабочего инструмента, оно снабжено газожидкостными аккумуляторс1ми , соединенг-шми посредством трубопроводов с дросселем через электроуправляемый золотник с силовым цили} дром.

Источники информации, принятые во внимггние при экспертизе

1. Авторское свидетельство СССР № 190212, кл. В 21 J 13/02, 11.07.6

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для горячего деформирования | 1984 |

|

SU1194554A1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| Гидровинтовой пресс-молот | 1980 |

|

SU1022774A2 |

| Устройство для штамповки | 1982 |

|

SU1066711A1 |

| Штамп для деформирования трубных заготовок | 1974 |

|

SU490530A1 |

| Штамп для штамповки выдавливанием | 1985 |

|

SU1230735A1 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

| Способ охлаждения и смазки штампового инструмента и устройство для его осуществления | 1987 |

|

SU1512701A1 |

| Штамп для закрытой объемной штамповки | 1977 |

|

SU676374A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

Авторы

Даты

1981-07-15—Публикация

1979-05-31—Подача