(54) УСТАНОВКА ДЛЯ РЕЗКИ ПРОКАТА КРУГЛОГО СЕЧЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для резки проката | 1985 |

|

SU1444105A1 |

| Устройство для газовой резки | 1976 |

|

SU593851A1 |

| Поточная линия для раскроя проката | 1976 |

|

SU683903A1 |

| Газокислородный резак | 1977 |

|

SU741019A1 |

| Устройство для кислородной резки проката круглого сечения | 1978 |

|

SU738796A1 |

| Устройство для кислородной резки проката круглого сечения | 1982 |

|

SU1061949A1 |

| Устройство для мерной резки труб | 1979 |

|

SU872089A1 |

| Станок для термической резки профильного проката | 1982 |

|

SU1301604A1 |

| Установка для резки труб прямоугольного профиля | 1983 |

|

SU1140909A1 |

| Устройство для резки профильного проката | 1980 |

|

SU946836A1 |

Изобретение относится к области газопламенной обработки металлов, а точнее к устройствам для изготовления заготовок из проката круглого сечения.

Изобретение наиболее эффективно может быть использовано в заготовительных отделениях различных отраслей промышленности, в линиях трубопрокатных и осепрокатных агрегатов.

Известно устройство для кислородной резки металлов 1, выполненное .S виде резака с копирным роликом для обкатки разрезаемого изделия и кривошипно-шатунных механизмов, обеспечивающих возвратно-поступательное перемещение резака и изменение его угла наклона в процессе резки, рабО7 тающих от общего электропривода.

Недостатком известного устройства является то, что его использование, например, в линии трубопрокатного стана для резки бесконечной круглой заготовки на мерные отрезки, не обеспечивает достаточно высокую производительность, что связано с большими затратами времени для нагрева точки начала реза, так как резак может устанавливаться только таким образом.

что струя подогревающего и режущего кислорода всегда направлена по касательной к разрезаемому изделию.

Из известных установок для резки круглого проката наиболее близким по технической сущности является устройство для резки проката круглого сечения 2.

Это устройство содержит основа10ние с резаком и узлами его поперечного перемещения относительно разрезаемого проката и перемещение.резака по дуге, а также узлом регулировки резака по высоте.

15

Недостаток- известного устройства для кислородной резки нескольких рядов заготовок, установленного, например, в линии трубопрокатного агрегата для резки бесконечной за20готовки на мерные заготовки, заключается в невысокой производительное ти. Это вызвано тем, что струя подогревающего кислорода из резака может быть направлена только по касательной к разрезаемой заготовке и для нагрева точки начала реза требуется много времени.

Кроме того, на н.аружную поверхность перемещающихся в процессе

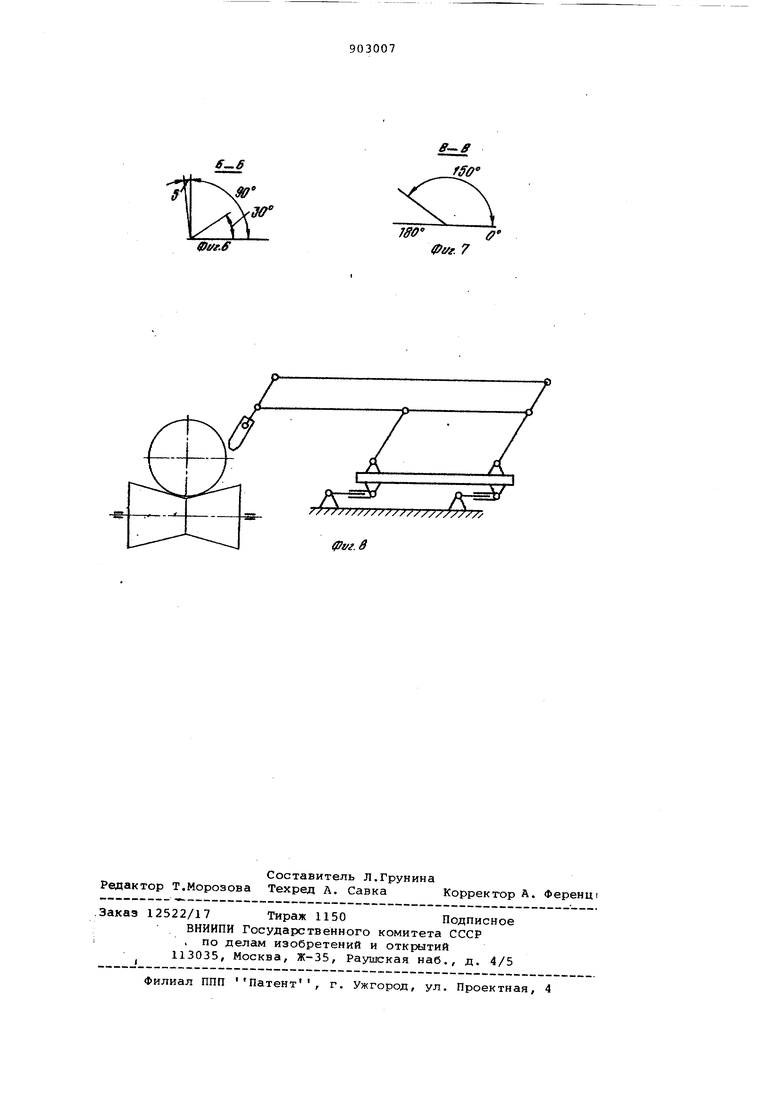

30 резки обкатного и опорного роликов. находящихся в зоне резки, возможно налипание ишака, что вызывает некои TpojuipyeNsoe изменение расстояния от конца мундштука резака до поверхности разрезаемой детали и ухудшает качество реза. целью изобретения является повышение производительности резки проката. Поставленная цель достигается тем, что в установке для резки груглого сечения, содержащей основание с резаком и узлами его п перечного перемещения относительно разрезаемого проката и перемещения резака по дуге, а также узлом регулировки резака по высоте на основа НИИ с возможностью вертикального пе ремещения, шарнирно смонтирована рама, а установка снабжена узлом по ворота резака относительно, разрезае мого проката установленным на раме выполненным в виде шестизвенной сис темы рычагов с приводом и резак закреплен на одном из резаков системы При этом узел поперечного перемещен резака также смонтирован на указанн раме, а узел перемещения резака по дуге смонтирован на узле поперечног перемещения резака и выполнен в вид четырехзвенной системы рычагов с пр водом, причем узел поворота резака относительно разрезаемого проката жестко связан с узлом перемещения резака по дуге . Изобретение обеспечивает повышение производительности резки благодаря тому, что узел поворота резака относительно разрезаемого изделия, жестко связанный с узлом для переме щения резака по дуге, установленный указанным образом, позволяет осущес влять поворот резака вокруг точки соприкосновения его пламени с разре заемой деталью.В свою очередь, это позволяет устанавливать резак в наиболее эффективное положение для разогрева точки начала реза за минимальное время, его дальнейшую установку в положение, обеспечивающее наиболее эффективное резание и разворот в момент окончания реза для полного отделения заготовки. На фиг. 1 схематически изображена предлагаемая установка для резки проката круглого сечения; на фиг. 2 - то же, вид в плане; на фиг. 3 - кинематическая схема установки, вид сбоку; на фиг. 4 - вид п6 стрелке А на фиг. 3 на фиг. 5 кинематическая схема установки, вид в плане; на фиг. б - сечение Б-Б на фиг. 5; на фиг. 7 - сечение В-В на фиг. .5; на фиг. 8 - кинематическая схема узлов поворота и перемещения резака по дуге. Установка для резки проката круглого сечения состоит из основания 1, на котором установлен механизм 2подъема рамы 3, закрепленной одним концом посредством шарни.ра 4 на основании 1. Механизм 2 подъема рамы 3выполнен в виде винта 5 с роликом б, взаимодействующим с опорной поверхностью 7 рамы 3, и привода 8. Рама 3 установлена с возможностью перемещения вдоль оси шарнира 4 посредством винтовой пары 9 с штурвалом 10, причем на раме 3 смонтирован узел поперечного перемещения 11 резака 12, состоящий из каретки ДЗ, винтовой пары 14, привода 15 и рормоза 16. На каретке 13 установлен узел 17 перемещения по дуге резака 12, выполненный в виде четырехзвенной системы рычагов 18 и привода 19. Узел 17 перемещения по дуге посредством рамы 20 жестко связан с узлом 21 поворота резака 12, выполненным в виде шестизвенной системы рычагов 22 с приводом 23. Резак 12 закреплен на одном из рычагов шестизвенной системы рычагов 22. Для ориентирования резака 12 по вертикали и горизонтали относительно заготовки с.лужат упор 24, шуп 25. Остановка упора 24 и шупа 25 в крайних положениях осуществляется концевыми выключателями 26. Труба транспортируется к месту реза посредством рольганга 27, Установка работает следующим образом. Резак 12 находится в верхнем крайнем положении, отодвинут от заготовки в поперечном направлении, расположен с правой стороны по ходу движения. Продольная ось резака установлена относительно горизонтали под углом в пределах от 1 до 5°. Заготовка поступает.по рольгангу 27 до упора (на чертеже не показано). Приводами 8 и 15 узлов подъема и поперечного перемещения.резак 12 устанавливается относительно заготовки соответственно по вертикали и горизонтали с помощью упора 24 и щупа 25 связанныхс концевыми выключателями 26. После подвода резака 12 к заготовке дается выдержка 1,5-2 мин от реле времени для разогрева (оплавления) места начала реза. После разогрева включается привод 23 узла 21 поворота относительно точки начала реза (от точки разогрева на 90 из горизонтального положения в вертикальное) . При повороте резака 12 на 30° включается привод 19 узла 17 перемещения -ПО дуге, после чего происходит перемещение резака 12 по дуге совместно с его поворотом, который осуществляется до вертикального его положения, после чего привод 23 поворота отключается. Дальнейшее перем щение резака 12 по дуге осуществляется с вертикальным его расположением до момента дополнительного поворота в том же направлении на 5°. При повороте тихоходного вала 28 узла 17 перемещения по дуге на угол 150 включается привод 23 поворота с последующим отключением. Рез заготовки заканчивается после поворот на-угол 180. Остановка в крайних и фиксация в средних положениях на узлах перемещения 17 и поворота 21 производится командоаппаратами 29. Остановка механизма 2 подъема рс1мы и узла 11 поперечного перемещения резака в крайних положениях осуществляется концевыми выключателями 26. После окончания реза все механизмы устанавливаются в исходно положение. Предложенная установка для резки проката круглого сечения по сравнению с известным оборудованием позво ляет повысить производительность резки благодаря возможности осущест влять нагрев места начала реза за м нимальное время. Кроме того, устано ка позволяет повысить качество рез так как имеет надежное конструктивное исполнение, исключающее неконтролируемое изменение расстояния от конца мундштука резака до разрезаемой п ОБ ерхн ос ти. Формула изобретения Установка для резки проката круг ,лого сечения, содержащая основание с резаком и узлами его поперечного перемещения относительно разрезаемого проката и перемещения резака по дуге, а также узлом регулировки резака по высоте, отличающаяс я тем, что, с целью повышения производительности путем сокращения времени подогрева, на основании с возможностью вертикального перемещения шарнирно смонтирована рама, а установка снабжена узлом поворота резака относительно раз-резаемого проката, установленным на раме и выполненнБгм в виде шестизвенной системы рычагов с приводом, и резак закреплен на одном из рычагов системы, при этом узел поперечного перемещения резака также смонтирован на раме, а узел перемоцения резака по дуге смонтирован на узле поперечного перемещения резака и выполнен в виде четырехзвенной системы рычагов с приводом, причем узел поворота резака относительно подрезаемого проката жестко связан с узлом перемещения резака по дуге. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 320356, кл. В 23 К 7/08, от 08.01.68. 2.Авторское свидетельство СССР, № 738796, кл. В 23 К 7/04, от 27.10.78 (прототип).

////Y/////ff/ fj////Xy/////

rzrn

QHi-

-ш-шр

:i E-i

чулх,ЧУЧУч.

п

(4

-ф-ф-..

Ф-ФЖ Ж

hr

1

1

Ж

6-6

1x5

фУг.С

fffff

J80ff

фуг. 7

Авторы

Даты

1982-02-07—Публикация

1980-08-04—Подача