(54) УСТРОЙСТВО ДЛЯ РЕЗКИ ПРОФИЛЬНОГО ПРОКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для термической резки профильного проката | 1982 |

|

SU1301604A1 |

| Устройство для термической резки профильного проката | 1981 |

|

SU975272A1 |

| Устройство для термической резки слябов | 1980 |

|

SU961885A1 |

| Машина газовой резки заготовок установки непрерывной разливки | 1990 |

|

SU1759538A1 |

| Устройство для резки профильного проката | 1977 |

|

SU691260A1 |

| Устройство для резки профильного проката | 1980 |

|

SU941049A1 |

| Устройство для резки профильного проката | 1985 |

|

SU1299724A1 |

| Устройство для газовой резки | 1976 |

|

SU593851A1 |

| Устройство для фигурной кислороднойРЕзКи лиСТОВ | 1979 |

|

SU804271A1 |

| Устройство для резки профильного проката | 1981 |

|

SU967708A1 |

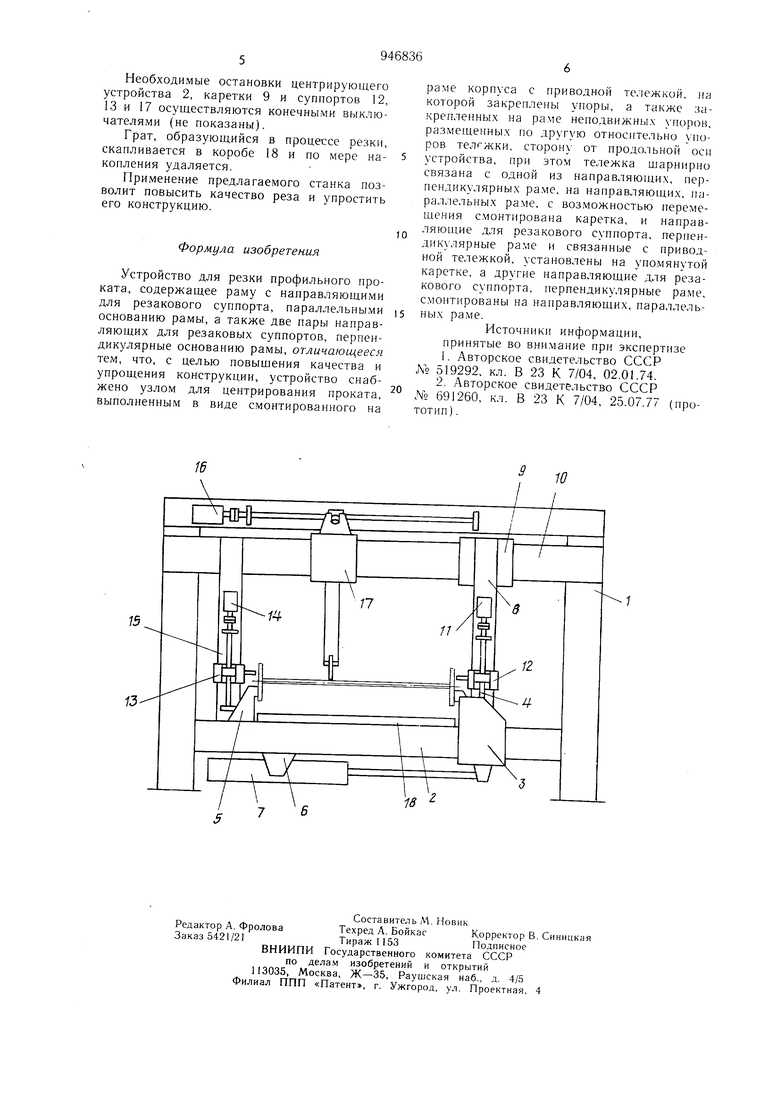

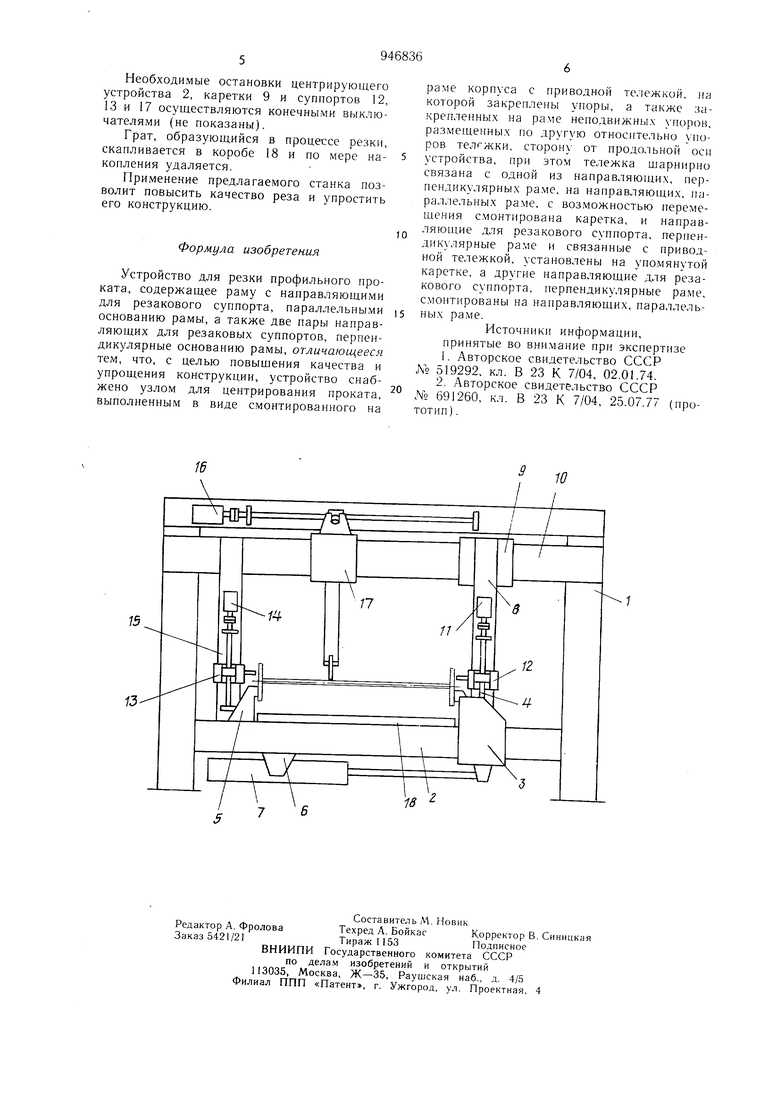

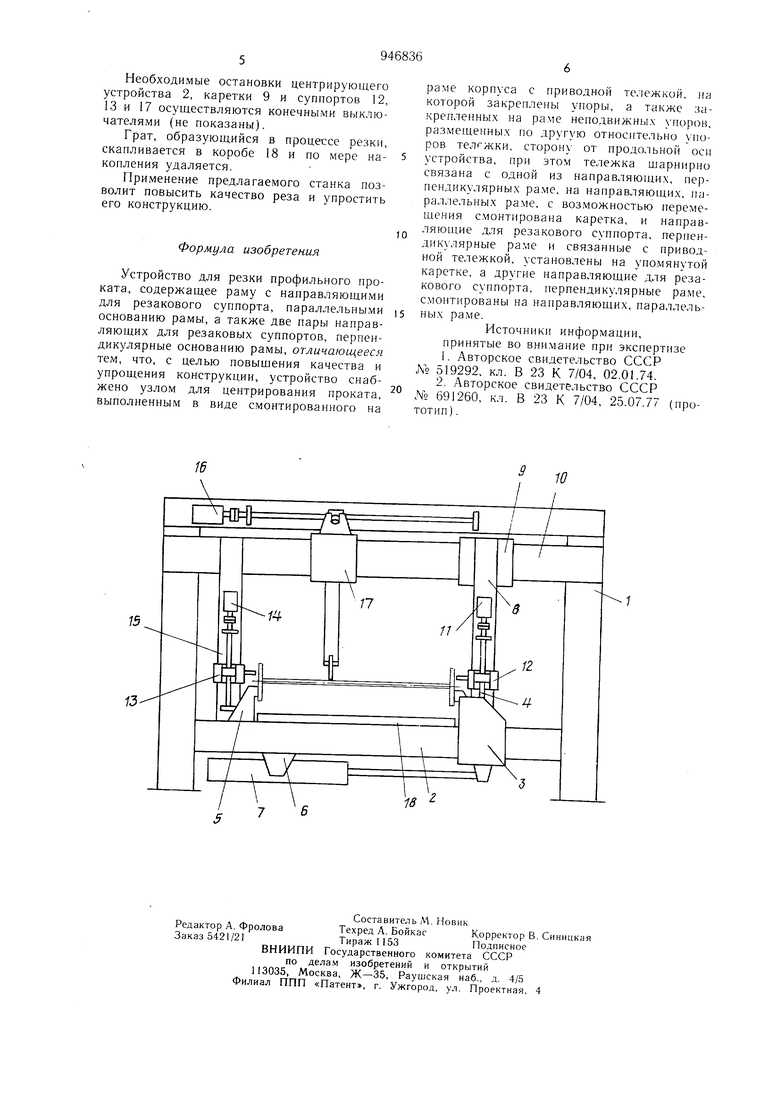

Изобретение относится к металлообработке Б частности, к термической резке профильного металлопроката и может быть использовано для кислородной и плазменной поперечной резки элементов двутаврового и швеллерного сечения. Известны устройства для механизированной термической резки, в которых резка осуществляется олним резаком, огибающим с помощью привода контур сечения элемента fl. Такие устройства сложны по конструкции и не обладают достаточной надежностью из-за большого количества элементов, обеспечивающих осуществление сложного (по. контуру балки) движения резака. Кроме того, поскольку толщины стенки и полок элемента различны, эти устрой ства требуют настройки в процессе резки. Все это затрудняет использование устройства в автоматизированных технологических процессах. Известно также устройство, в котором резка полок и стенки элемента осуществляется несколькими резаками. Устройство содержит раму с направляющими Для резакового суппорта, параллельны.ми основанию рамы, а также две пары направляюпшх для резаковых схппортов, пер11ендпку,1япные основанию рамы. Работа устройства осуществляется с.кдующим образом. После подачи заготовки обе головки л.1я резки полок перемещаются в горизонта.чьной плоскости до обрабатывае.мой noiup.xности, затем головки получают вертикальное перемещение, во время которого производится рез полок, после окончания которого вертикальный резак подается к стенке проката и поворотом маятникового механизма осуществляется рез стенки 2. Недостатком известного устройства является то, что резка стенки балки осуществляется за счет маятникового механизма, при этом в каждой точке конец резака имеет разную линейную скорость. Ввиду того, что качество (чистота и плоскостность) реза зависит от правильно подобранной скорости резки и ее стабильности при заданных толщинах стенки, диаметра выходного отверстия мундштука и давления режущего кислорода, необходимо для обесего подвеса до конца резака в крайнем печения приемлемого качества резки внесение в схему управления поворотом маятника дополнительных устройств, обеспечивающих корректировку скорости поворота в зависимости от его угла. Кроме того, при резке элементов значительных размеров величина углов отклонения маятникового механизма, а следовательно, и разница в размерах от точки и среднем его положении будет весьма значительная, что увеличивает габариты установки и усложняет конструк и1ю ноджимаюгцего резак механизма. Применение для фиксации заготовки двух независимых механизмов не обеспечивает точной установки относительно оси маятникового устройства, что требует применения дополнительных устройств, обеспечивающих стабильность линейной скорости резки. Наличие в механизмах горизонтального перемещения головок с резака.ми для резки полок только одиночных упоров не позволяет выставить продольную ось заготовки перпендикулярно плоскости реза. Устройство может быть использовапо только для перемещения горизонтальных резаков до обрабатываемой поверхности и не обеспечивает установку заготовки в точно фиксированное положение, следовательно, возможно появление дополнительных отклонений плоскости реза от пе)пендикулярной к нродольной оси заготовки плоскости из-за неправильной установки заготовки во время резки. Это обстоятельство ухудщает качество реза. Перемещение двух горизонтальных резаков для резки полок от одного обнаего привода не нозволяет производить качественную резку элементов, у которых толщины полок существенно отличаются друг от друга, так как для обеспечения качественной резки скорости ее для каждой из полок будут различны. Цель изобретепия - повыщение качества и упрощение конструкции. Поставленная цель достигается тем, что устройство для резки профильного проката, содержащее раму с направляюпшми для резакового суппорта, параллельными основанию рамы, а также две пары направляющих для резаковых суннортов, нерпендикулярные основанию рамы, снабжено узло.м для центрирования проката, выполненным в виде смонтированного на раме корпуса с приводной тележкой, на которой закреплены упоры, а также закрепленных на раме ненодвижных упоров, размещенных по другую относительно упоров тележки сторону от продольной оси устройства, при этом упоры тележки щарнирно связаны с одной из направляющих, перпендикулярных раме, на направляющих, нараллельных раме, с возможностью перемещения смонтирована каретка, и нанравляюп ие для резакового суннорта. перпепдикулярпые раме и связанные е нриводной тележкой, установлены на упомянутой каретке, а другие направляющие для резакового суппорта, перпендикулярные раме, смонтированы на нанравляющих, параллельпых раме. На чертеже схематично показан станок, об1ций вид. Станок состоит из рамы 1 с установленным на нем центрирующим устройством 2, включающи.м приводную тележку 3 со смонтированны.ми на ней упорами 4, неподвижные уноры 5, закрепленные на раме 6 центрирующего устройства 2, в которой смонтирован пневмоцилиндр 7 пере.мещения тележки 3, которая щарнирно соединена с вертикальной направляющей 8, закрепленной на каретке 9, перемещающейся по направляюндей 0. По вертикальной направляюп1ей 8. установленной на ра.ме , от привода И пере.мещается суппорт горизонтального резака 12. Суппорт второго горизонтального резака 13 перемещается от привода 14 по вертикальной направляющей 15, смонтированной па горизонтальной направляюп ей К), но которой от привода 16 перемещается суппорт с вертикальным резаком 7. На раме 6 установлен короб 18 для сбора грата. Р-абота предлагае.мого станка осуществляется следующи.м образом. Обрабатываемая заготовка, например двутавровая балка, подается в станок, noc;ie чего оператор включает центрирующее устройство 2, которое подвижными упорами 4, установленными на тележке 3. соединенной с пнев.моцилиндро.м 7, прижимает заготовку к ненодвижны.м упорам 5, тем самым обеспечивая перпендикулярность плоскости реза к продольпой оси заготовки. Каретка 9 вместе с вертикальной направляющей 8, соединенной с тележкой 3, перемещаясь по горизонтальной направляющей 10, подводит суппорт горизонтального резака 12 к обрабатываемой заготовке. После центрирования зажигается подогревающий кислород, а затем подача режущего кислорода и горючего газа. Причем, в зависимости от выбранной технологии, пере.мещение всех суппортов 12, 13 и 17 во время резки может осуществляться в любой последовательности и с разными скоростями, определяемыми в зависимости от разрезаемых толщин, .материала балки, давления кислорода, диаметра подводящих газы каналов мундщтуков и т. п. Регулировка скорости обеспечивается схемой управления приводами, включающими электродвигатели постоянного тока. Необходимые остановки центрирующего устройства 2, каретки 9 и суппортов 12, 13 и 17 осуществляются конечными выключателями (не показаны). Грат, образующийся в процессе резки, скапливается в коробе 18 и по мере накопления удаляется. Применение предлагаемого станка позволит повысить качество реза и упростить его конструкцию. Формула изобретения Устройство для резки профильного проката, содержащее раму с направляющими для резакового суппорта, параллельными основанию рамы, а также две пары направляющих для резаковых суппортов, перпендикулярные основанию рамы, отличающееся тем, что, с целью повыщения качества и упрощения конструкции, устройство снабжено узлом для центрирования проката, выполненным в виде смонтированного на раме корпуса с приводной тележкой, на которой закреплены упоры, а также закрепленн1з1Х на раме неподвижных упоров, размещенных по другую относительно упоров тележки, сторону от продольной оси устройства, при этом тележка щарнирно связана с одной из направляющих, перпендикулярных раме, на направляющих, параллельных раме, с возможностью перемещения смонтирована каретка, и направляющие для резакового суппорта, перпендикулярные ра.ме и связанные с приводной тележкой, установлены на упомянутой каретке, а другие направляющие для резакового суппорта, перпендикулярные раме, смонтированы на нанравляющих, параллельных раме. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР о 519292, кл. В 23 К 7/04, 02.01.74. 2. Авторское свидетельство СССР 691260, кл. В 23 К 7/04, 25.07.77 (проотип) .

Авторы

Даты

1982-07-30—Публикация

1980-12-08—Подача