(54)УСТРОЙСТВО ДЛЯ МЕРНОЙ РЕЗКИ ТРУВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки труб | 1982 |

|

SU1061950A1 |

| Автомат для резки труб | 1982 |

|

SU1041270A1 |

| СТАНОК ДЛЯ ОДНОВРЕМЕННОЙ ПРЯМОЙ И ПРОФИЛЬНОЙ ОТРЕЗКИ МЕРНЫХ ТРУБ ДВУМЯ РЕЗАКАМИ | 1970 |

|

SU271285A1 |

| Устройство для отмеривания длины заготовок к отрезному станку | 1981 |

|

SU1004022A1 |

| Агрегат для резки труб | 1959 |

|

SU129082A1 |

| Станок для фасонной резки труб | 1979 |

|

SU829363A1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Станок для резки | 1988 |

|

SU1680518A1 |

| Машина для изготовления розеток | 1988 |

|

SU1639978A1 |

| Линия резки труб | 1979 |

|

SU804248A1 |

1

Изобретение относится к сварочному производству и может быть использовано на станках для мерной резки труб на заготовки двумя резаками.

В промышленной практике при газопламенной резке одновременно двух заготовок от трубы, вращающейся относительно неподвижных резаков, установленных вдоль образующей тру&л, имеют место случаи отделения заготовок от трубы без полного разделения их между собой, что связано с необходимостью дополнительных затрат труда, как правило ручного, на разделение заготовок.

Отделение неразделенных заготовок от трубы объясняется тем, что в конце процесса резки на перемычку недорезанного металла между заготовками и на перемычку между трубой и заготовками действуют различные нагрузки при одинаковом поперечном сечении перемычек. На перемычку между заготовками действует нагрузка от веса одной заготовки, а на перемычку между заготовками и трубой - нагрузка от суммарного веса заготовок, в результате на стадия завершения процесса резки, когда труба оканчивает полный оборот, эта перемычка, как более нагруженная, разрушается раньше, в то время как недорезанная перемычка между заготовками, оказавшись вне действия режущей струи, остается : соединя я заготовки:

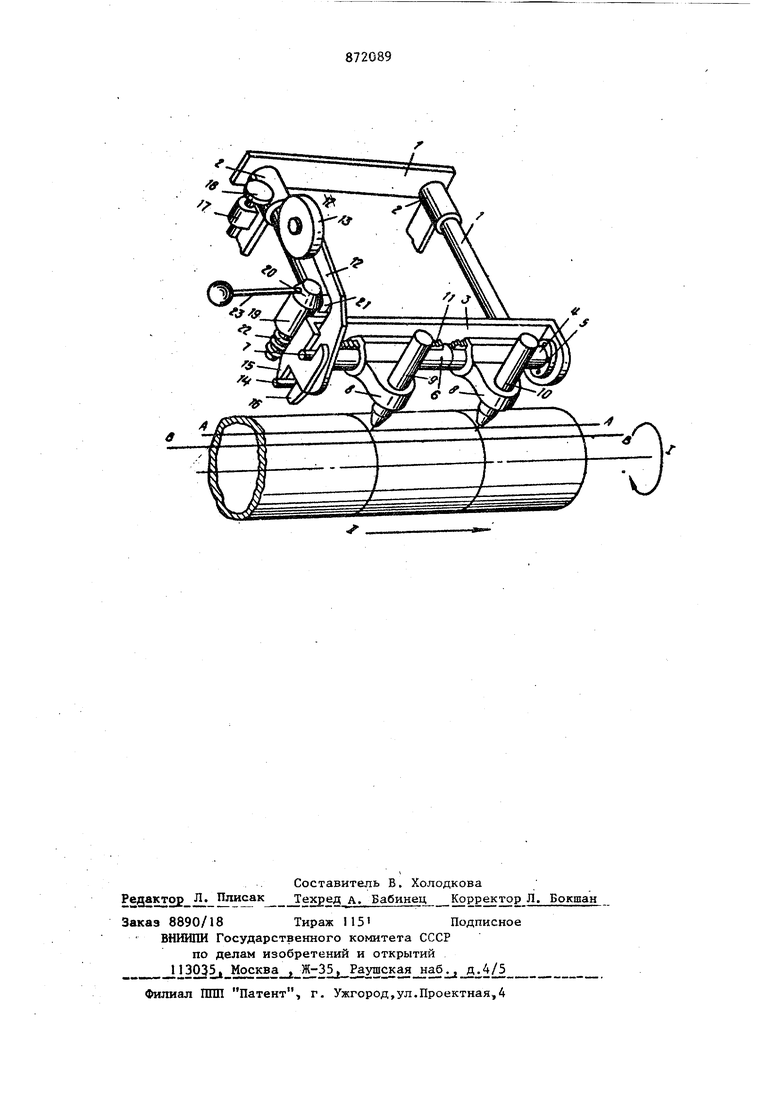

Для предотвращения указанного явления необходимо создать в процессе резки некоторое уменьшение скорости резки резака, производящего отделение заготовок от.трубы(далее этот резак бупет нанменовться отрезным, а резак, производящий разделение за- ; готовок, - разрезным)что обеспечивает гарантированное разделение заготовок до их отделения от, трубы. Уменьшение скорости резки отрезного резака можно осуществить путем сдвига его В процессе резки в направлении вращения трубы. Известны устройства для станков производящих резку труб двумя резаками .1 . Такая конструкция устройства сложна и может быть использована только на труборезных .станках со шпинделем так как смещение отрезного резака осуществляется посредством гибкой ленты, обхватывающей шкив щпинделя, к тому же значительная величина сдвига, обеспечиваемая этим устройством, оправдана для станков, один из резаков которьи совершает фигурную резку а не прямую. Целью изобретения является упрощение конструкции -устройства смещения отрезного резака применительно к труборезным станкам, оба резака которых совершают прямой рез, а также обеспечение возможности использования устройства на станках, имеющих различные системы привода вращения разрезае мой трубы(от шпинделя, от опорных роликов и пр). Поставленная цель достигается тем что в предлагаемом устройстве, содер жащем смонтированные на основании узел вращения трубы отрезной и разрезной резаки, а также узел смещения отрезного резака, узел смещения отре ного резака выполнен в виде закрепленных на основании, перпендикулярно оси устройства, направляю1цих и перемещающейся в указанных направляющих несущей рамы, на которой параллельно продольной оси устройства и соосно один другому смонтированы два вала, неподвижный и поворотный, при зтом обрезной-резак закреплен на поворотном валу, а разрезной на неподвижном причем на поворотном валу закреплен рычаг с грузом, а на траверсе два упора и защелка, взаимодействующие с рычагом. На чертеже представлено устройство общий вид. Устройство содержит несущую раму ;имеющую возможность перемещения в гор зонтальной плоскости в направляющих 2, перпендикулярно оси разрезаемой трубы. На траверсе 3 несущей рамы соосно установлены неподвижный вал 4 Прикрепленный своим фланцем 5 к траверсе З, и поворотный вал 6, выполнен Кый в виде трубы, вращающейся на оси 7,закрепленной в неподвижном валу 4. Навалках 4 и 6 располагаютсяобоймы 8, в которых установлены резаки:отрезной 9 и разрезной 10. Обоймы имеют возможность перемещения вдоль валов по зубчатым рейкам 1, которые предотвращают поворот обойм резаков относительно валиков. К левой стороне поворотного вала 6 приварен рычаг 12с грузом 13, который создает момент, стремящийся повернуть вал 6 на оси 7 против часовой стерлки, и штифт 14, располагающийся, между упорами 15 и 16, .«аходяшимися на нижней стороне траверсы 3, при этом для регулировки величины угла поворота вала 6 упор 16 имеет возможность перемещения. У левой направляющей втулки 2 установлена втулка 17, в которой расположен подпружиненный кверху упор 18. На задней части левой сторонь траверсы 3 установлена втулка 19, в которой помещена ось 20 с защелкой 21. Снизу на ось 20 надета спиральная пружина 22, удерживающая защелку 21 под рычагом 12. Для поворота оси 20 к ней прикреплена рукоятка 23. Устройство работает следующим образом. Для предотвращения возможных ударов по резакам при установке разрезаемой трубы и при ее продольной подаче перед каждым циклом резки несущая рама 1. отводится от трубы назад по нацравляющим 2(пневмоцилиндр перемещения рамы на чертеже не показан). Во воемя перемещения рамы груз 13 наезжает на подпружиненный упор 1, поднимается и поворачивает рычаг I2 вместе с поворотным валиком 6 по часовой стрелке до упора штифта 14 в упор 15, после зтого под действием спиральной пружины 22 защелка 21, поворачиваясь на оси 20, заходит под , рычаг 12, С поворотом валика 6 до , упора штифта 14 в упор 15 резаки 9 и 10 устанавливаются на одной образующей А-А разрезаемой трубы. После установки необходимого расстояния между резаками определяемого длиной отрезаемых заготовок от трубы, перемещением обойм 8 с резаками вдоль валиков 4 и 6 рама 1 перемещается в рабочее положение, соответствующее чертежу, при зтом груз 13 съезжает с упора 18, но рычаг 12, удерживаемый снизу защелкой 21, остается в положении, обеспечивающем расположение резаков по образующей трубы А-А. После зажига1шя резаков и пробивки реягущими струями стенки трубы включается привод вращения трубы в направлении 1, Поворотом за рукоятку 23 оси 20 защелка 2) выводится из-под рычага 12 который опускаясь под действие груза, поворачивает валик б до упора щтифта 14 в упор 16 против часово стрелки вместе с находщимся на нем отрезным резаком 9, чём осуществляет Ся смещение режущей струи отрезного резака по уже прорезанному зазору на образующую В-В в направлении вращения разрезаемой трубы, В результате этого смещения происходит замедление скорости резки отрезного резака, и разрезаемая труба совершает полный оборот сначала относительно неподвиж ного разрезного резака 10, а потом относительно отрезного резака 9,чем обеспечивается необходимая последова тельность отделения заготовок от тру бы. После отделения заготовок от трубы ее вращение останавливается,несущая рама 1 отводится назад, труба подается вдоль всей оси в направлении П на необходимую длину, определяемую длиной отрезаемых заготовок, цикл повторяется. Предлагаемое устройство испытано в условиях производства на труборезном станке с приводом вращения трубы от опорных роликов при резке трубных заготовок двумя резаками диаметром о 194 до 351 мм и толщиной стенки от 14 до 40 мм. Использование изобретения полностью устраняет необходимость в дополнительном ручном труде по разделению недорезанных заготовок. Формула изобретения Устройство для мерной резк{«.труб, содержащее смонтированные на оейовании узел вращения трубы, отрезной и разрезной резаки, а также узел -смещения отрезного резака о т л и ч ающ е е с я тем, что, с целью повышения . производительности при использовании различных приводов вращеиия трубы, узел смещения отрезного резака выполнен в виде закрепленных на основании, перпендикулярйом продольной оси устройства, направляшцих и перемещающейся в указанных направляющих несущей.рамы, на которой параллельно продольной оси устройства.и соосно один другому смонтированы два вала, неподвижный и поворотный, при этом отрезной резак закреплен на поворотном валу, а разрезиой - на неподвижном, причем на поворотном валу закреплен рычаг с грузом,-а на траверсе два упора и защелка, взаимодействующие с рычагомJ Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 271285, кл. В 23 О 21/00, 1.10.66.

Авторы

Даты

1981-10-15—Публикация

1979-12-17—Подача