(54) ГОРЕЛКА ДЛЯ ПЛАЗМЕННО-ДУГОВОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменной сварки и плазменная горелка для его осуществления | 1989 |

|

SU1703328A1 |

| Способ дуговой сварки неплавящимся электродом в среде защитных газов проникающей дугой | 2023 |

|

RU2803615C1 |

| Плазменный резак | 1985 |

|

SU1328123A1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU745623A1 |

| ПЛАЗМОТРОН | 1992 |

|

RU2032507C1 |

| Способ сварки сжатой дугой | 1978 |

|

SU806311A1 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU872127A1 |

| Способ плазменной обработки | 1977 |

|

SU737151A1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU727367A1 |

Изобретение относится к сварочно- му оборудованию, в частности к устройствам для плазменно-дуговой обработки металлов и может найти широкое применение в химической, энергетической и других отраслях промышленности.

известна горелка для плазменнодуговой резки, содержащая корпус, завихритель, электрод и сопло 1. Известна плазменная горелка,.содержащая корпус, катод, перемещающийся возвратно-поступательно в соплеаноде между двумя положениями.В первом положении катод закрывает входное отверстие сопла и прекращает подачу в него защитного газа, во-, втором открывает входное отверстие сопла {2},

,гНед ос татками этих устройств является невозможность регулирования расхода плазмообразующего газа непосредственно в камере плазмотрона, так как сечение пазов завихрителя постоянно.

Наиболее близким по технической сущности к рписываемому изобретению является резак для плазменнодуговой резки, содержащий корпус, внутри которого расположен электрод.

2

а также сопло и завихритель с канавками на его поверхности, расположенными под углом к образующей пойерхности 3.

Недостатком известного резака является то, что в нем нельзя регулировать расход плазмообразующего газа непосредственно в корпусе,так как сечение паза завихрителя посто10янно. Регулирование расхода возможно лищь на входе в резак на достаточно большом расстоянии от корпуса. Последнее увеличивает инерционность управления процессом сварки и не

15 позволяет своевременно корректировать режим в случае нарушения геометрии реза или формирования шва при сварке, что в конечном счете ухудшает качество плазменной обработки.

20

Целью изобретения является повышение качества плазменной обработки путем уменьшения инерционности управления проплавляющей способностью дуги. .f

25

Это достигается в горелке для- плазменно-дуговой обработки, содержащей корпус, внутри которого расположен электрод, а также сопло и завихритель с канавками на его по30веркности, расположеннЕлми под углом

к образующей поверхности, на завих рителе с возможностью поворота относительно него установлена охватывающая электрод втулка, снабженная рукояткой и образующая совместно со стенками корпуса камеру для подачи плазмообразующего газа, при этом на наружной поверхности втулки выполнены пазы, параллельные ее оси и сообщающиеся с канавками завихрителя.

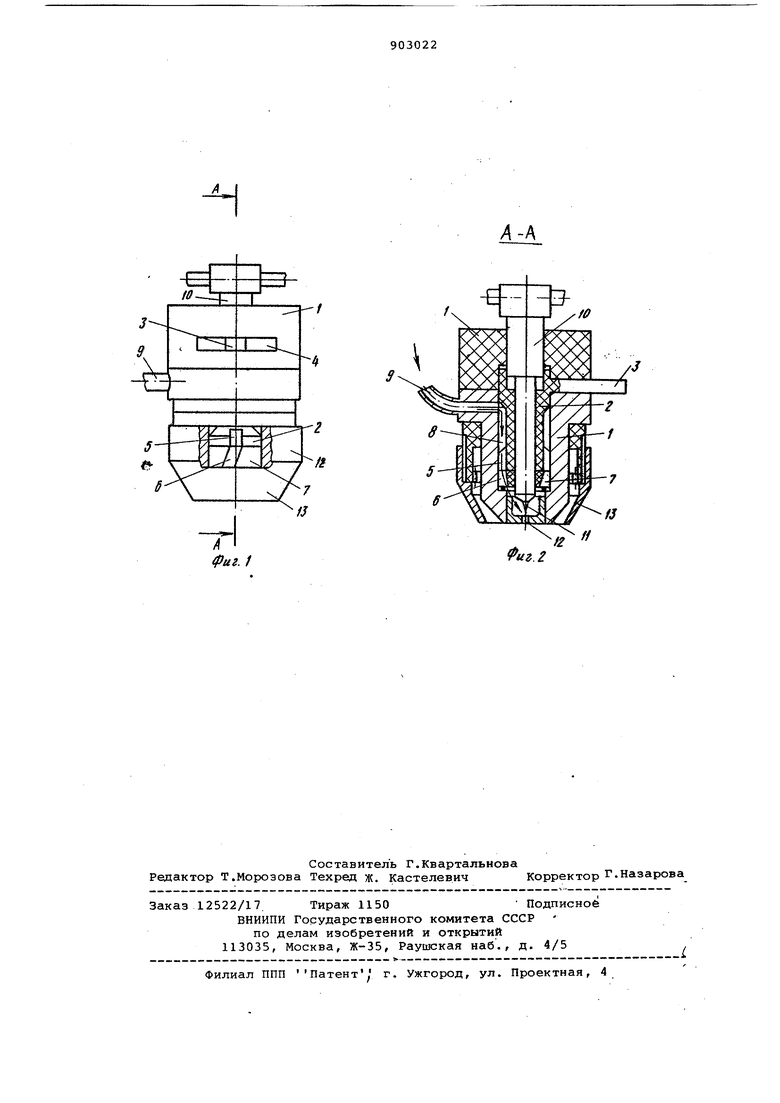

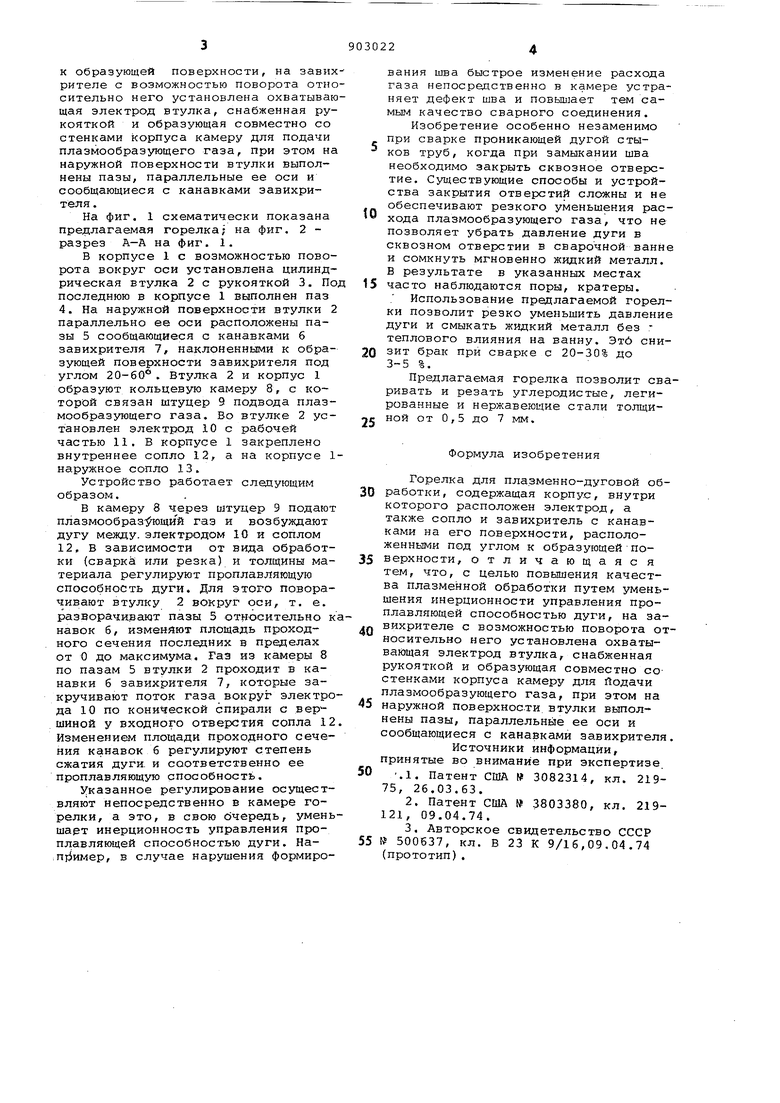

На фиг. 1 схематически показана предлагаемая горелка; на фиг. 2 разрез А-А на фиг. 1.

В корпусе 1 с возможностью поворота вокруг оси установлена цилиндрическая втулка 2 с рукояткой 3, По последнюю в корпусе 1 выполнен паз 4. На наружной поверхности втулки 2 параллельно ее оси расположены пазы 5 сообщающиеся с канавками 6 завихрителя 7, наклоненными к образующей поверхности завихрителя под углом 20-60 . Втулка 2 и корпус 1 образуют кольцевую камеру 8, с которой связан штуцер 9 подвода плазмообразующего газа. Во втулке 2 установлен электрод 10 с рабочей частью И. В корпусе 1 закреплено внутреннее сопло 12, а на корпусе 1наружное сопло 13.

Устройство работает следующим образом.

В камеру 8 штуцер 9 подают плазмообраз:$ ющий газ и возбуждают дугу между, электродом 10 и соплом 12, В зависимости от вида обработки (сварки или резка) и толщины материала регулируют проплавляющую способность дуги. Для этого поворачивают втулку 2 вокруг оси, т. е. разворачивают пазы 5 относительно кнавок б, изменяют площадь проходного сечения последних в пределах от О до максимума. Газ из камеры 8 по пазам 5 втулки 2 проходит в канавки 6 завихрителя 7, которые закручивают поток газа вокруг электрода 10 по кони геской спирали с вер шиной у входного отверстия сопла 12 Изменением площади проходного сечения канавок б регулируют степень сжатия дуги, и соответственно ее проплавляющую способность.

Указанное регулирование осуществляют непосредственно в камере горелки, а это, в свою бчередь, уменьшает инерционность управления проплавляющей способностью дуги. На:П1 имер, в случае нарушения формирования шва быстрое изменение расхода газа непосредственно в камере устраняет дефект шва и повьш1ает тем самым качество сварного соединения.

Изобретение особенно незаменимо при сварке проникающей дугой стыков труб, когда при замыкании шва необходимо закрыть сквозное отверстие. Существующие способы и устройства закрытия отверстий сложны и не обеспечивают резкого уменьшения расхода плазмообразующего газа, что не позволяет убрать давление дуги в сквозном отверстии в сварочной ванне и сомкнуть мгновенно жидкий металл. В результате в указанных местах

5 часто наблюдаются поры, кратеры.

Использование предлагаемой горелки позволит резко уменьшить давление дуги и смыкать жидкий металл без теплового влияния на ванну. Этб снизит брак при сварке с 20-30% До 3-5 %,

Предлагаемая горелка позволит сваривать и резать углеродистые, легированные и нержавеющие стали толщиной от 0,5 до 7 мм.

Формула изобретения

Горелка для плазменно-дуговой обработки, содержащая корпус, внутри которого расположен электрод, а также сопло и завикритель с канавками на его поверхности, расположенными под углом к образующейпо5 верхности, отличающаяс я тем, что, с целью повышения качества плазменной обработки путем уменьшения инерционности управления проплавляющей способностью дуги, на заQ вихрителе с возможностью поворота относительно него установлена охватыванвдая электрод втулка, снабженная рукояткой и образующая совместно состенками корпуса камеру для Лодачи плазмообразующего газа, при этом на

5 наружной поверхности втулки выполнены пазы, параллельные ее оси и сообщающиеся с канавками завихрителя.

Источники информации, принятые во внимание при экспертизе.

0 ..1, Патент США 3082314, кл. 21975, 26,03.63.

(прототип),

fO

Авторы

Даты

1982-02-07—Публикация

1980-06-30—Подача