. 1 ,

Изобретение относится к сварочной технике, а именно к способам термической резки, выполняемым с использованием для-указанных целей плазменно-дуговой резки, и может быть использовано при регулироваНИИ режима плазменной дуги с механизацией процесса резки.,

Известен способ регулирования режима работы плазменной горелки для резки металла, при котором скорость перемещения сжатой дуги изменяют при изменении проплавляющей способности дуги. Используемые для реализации данного способа «следящие системы обеспечивают поддержание на дуге постоянного значения рабочего напряжения, которое при изменении мощности дугового р&зряда определяет максимальную скорость резки для данной толщины обрабатываемого металла, при данной длине и геометрии разрядного промежутка и установленном расходе плазмообразукзщего газа 1.

Недостатком известного способа является то, что он обеспечивает регулирование режима работы плазменной горелки только при обработке металла значительной толщины в тех случаях, когда наружная поверхность обрабатываемого изделия является достаточно ровной, т. е. когда может быть обеспечено постоянство поддержания заданного расстояния между срезом сопла горелки и наружной поверхностью обрабатываемого изделия.

Необходимость выполнения разделительной резки крупногабаритных изделий при обработке металла ограниченной толщины связана с необходимостью регулирования высоты расположения горелки относительно обрабатываемого изделия из-за существенной неровности близрасположенной к горелке поверхности обрабатываемого изделия. Это регулирование .высоты расположения горелки обычно осуществляют, поддерживая соответствующее напряжение на дуге, что в

5 свою очередь исключает возможность использования данного параметра режима для слежения за скоростью перемещения горелки при изменении величины рабочего тока. Известен способ регулирования режима

20 работы горелки для термической резки, при котором изменение режима обеспечивают по изменению яркости ионизированного газового потока. Увеличение величины рабочего тока при плазмейнб-дуговой резке обусовливает увеличение температуры ионизированного газового потока, что в, свою очерёйь Свидетельствует о возможности повышения скорости резки 2.

Недостатком известного способа является то, что он характеризуется относительной сложностью оборудования, используемого

я реализации, кроме того, он не может быть использован при выполнении фигурных резов, особенно с малыми радиусами кривизны.

Извес,тен способ регулирования режима работы плазменной горелки для резки меТалла, при Котором изменение скорости ее перемещения производят в зависимости -от угла наклона потока ионизированного газа, выделенного из столба дугового разряда по отношению к обрабатываемому изделию. Всякое изменение величины рабочего тока обусловливает изменение угла наклона потока ионизированного газа при обработке металла данной толшины, что в свою очередь свидетельствует о необходимости соответствуюш,его изменения скорости резки 3. Недостатком данного способа является то, что он не может быть использован при обработке крупногабаритных заготовок, а также не обеспечивает автоматизацию процесса регулирования режима резки.

Известен способ регулирования режима плазменной резки металла, при котором скорость перемеш,ения дуги изменяют при изменении ее проплавляюшей способности, определяемой величиной рабочего тока. Выбор соответствующего значения тока режущей дуги обусловлен необходимостью обеспечения тех или иных показателей процесса резки. В тех случаях, когда определяющим фактором является получение резов минимальной ширины, уменьшают величину тока. В тех случаях, когда определяющим фактором является производительность обработки, то и соответственно значение плотности тока в канале сопла должно быть максимальным. Изменение показателей, обеспечиваемых дугой при резке, определяется так же параметрами резательного оборудования, используемого для соответствующих работ 4.

Недостатком данного способа является то, что соответствующее значение скорости перемещения дуги для каждого значения тока определяют вручную, что исключает возможность автоматического регулирования режима. Нри этом определение максимальной скорости, как значение выше которого имеет место непрорез Обрабатываемого металла, не всегда является достоверным изза возможного колебания в процессе резки

таких параметров, как высота расположения плазменной горелки над металлом и т. п.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ плазменной сварки

металлов, йри котором скорость перемещв; ния сжатой дуги увеличивают при увеличении ее проплавляющей способности. Проплавляющую способность дуги регулируют изменением расхода газа 5.

5 Недостатком .известного способа является то, что расход газа является только одним из параметров режима горения дуги. Однако, в процессе плазменной обработки металлов, в частности резки, могут изменяться и другие параметры режима, и если следить за скоростью перемещения дуги только по изменению расхода газа, могут быть упущены, например, изменения величины тока и т. п., что может привести к снижению качества резки.

Цель изобретения - повышение качества резки.путем обеспечения регулирования режима работы плазмотрона при изменении любого параметра режима процесса.

Это достигается тем, что в способе плазменной обработки, при котором скорость перемещения сжатой дуги увеличивают при увеличении ее проплавляющей способности проплавляющую способность изменяют пропорционально давлению в камере ее формирования.

S Давление в камере формирования дуги является комплексным показателем, характеризующим все параметры режима процесса и определяется не только расходом гЁза, но и величиной тока, а также особенностями внутренней геометрии плазмотрона.

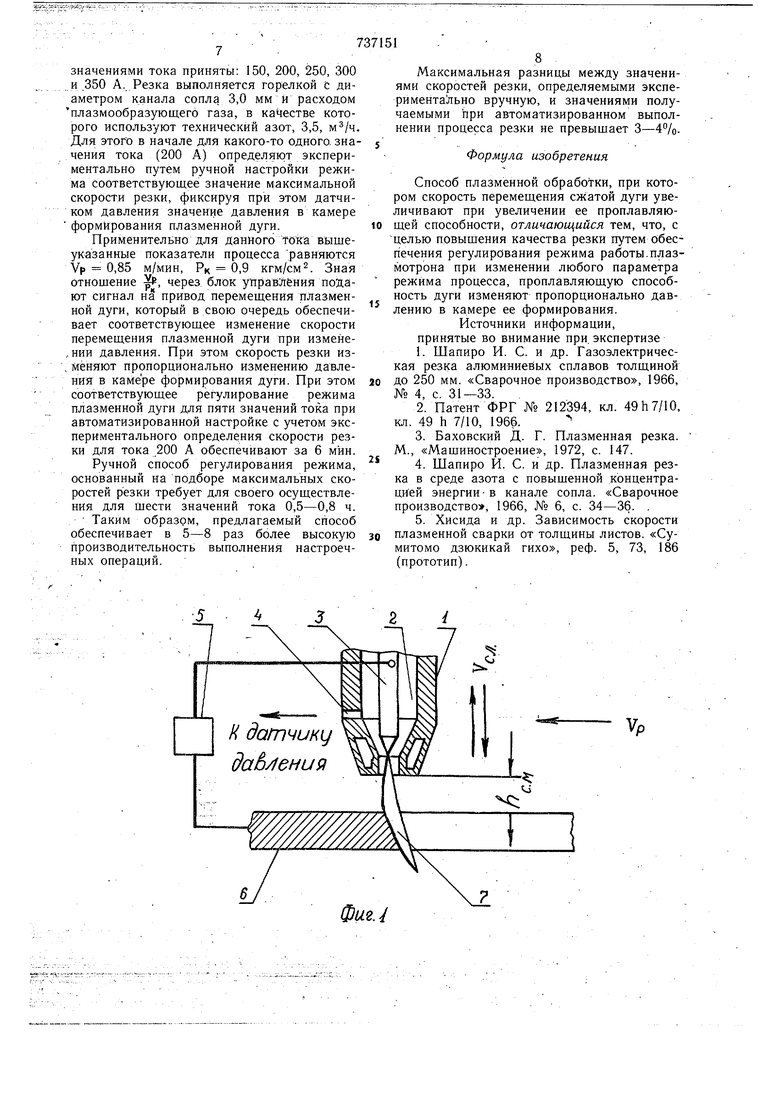

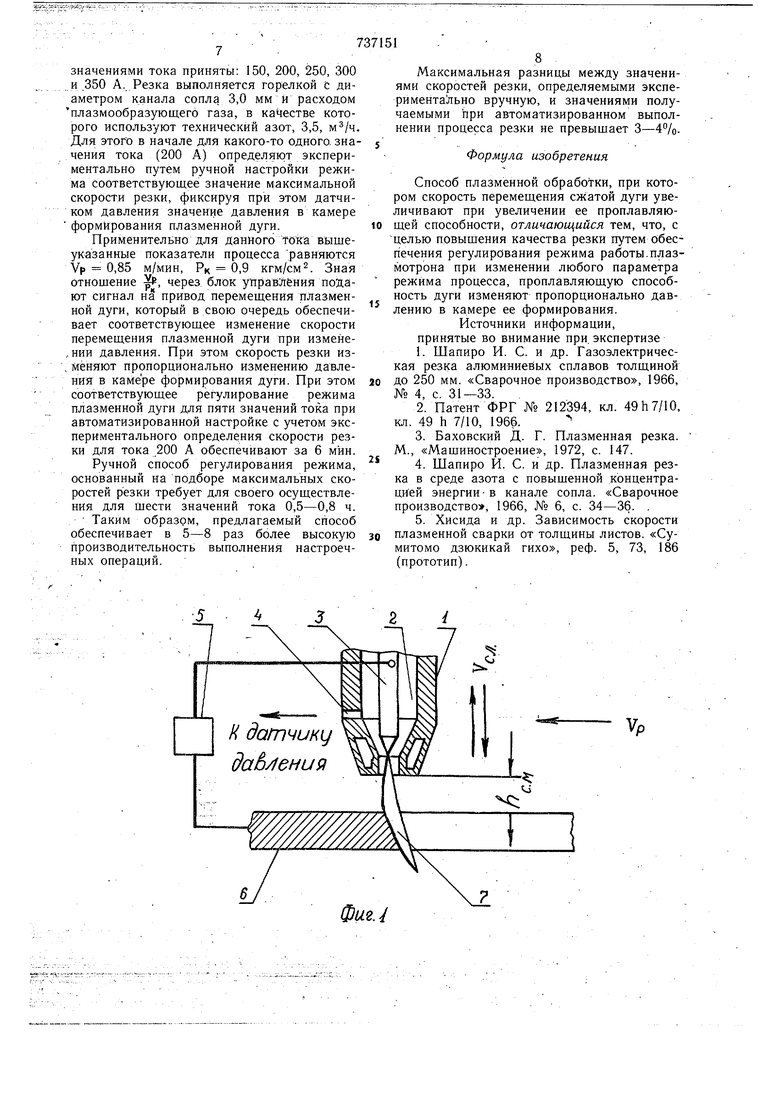

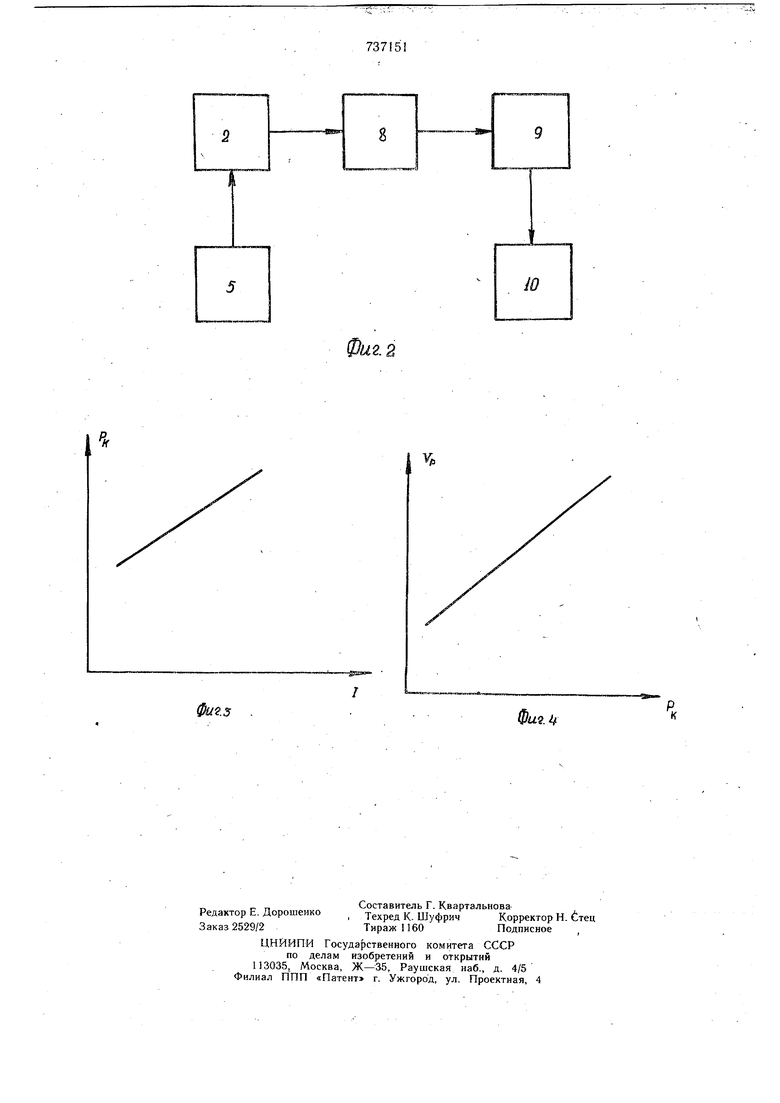

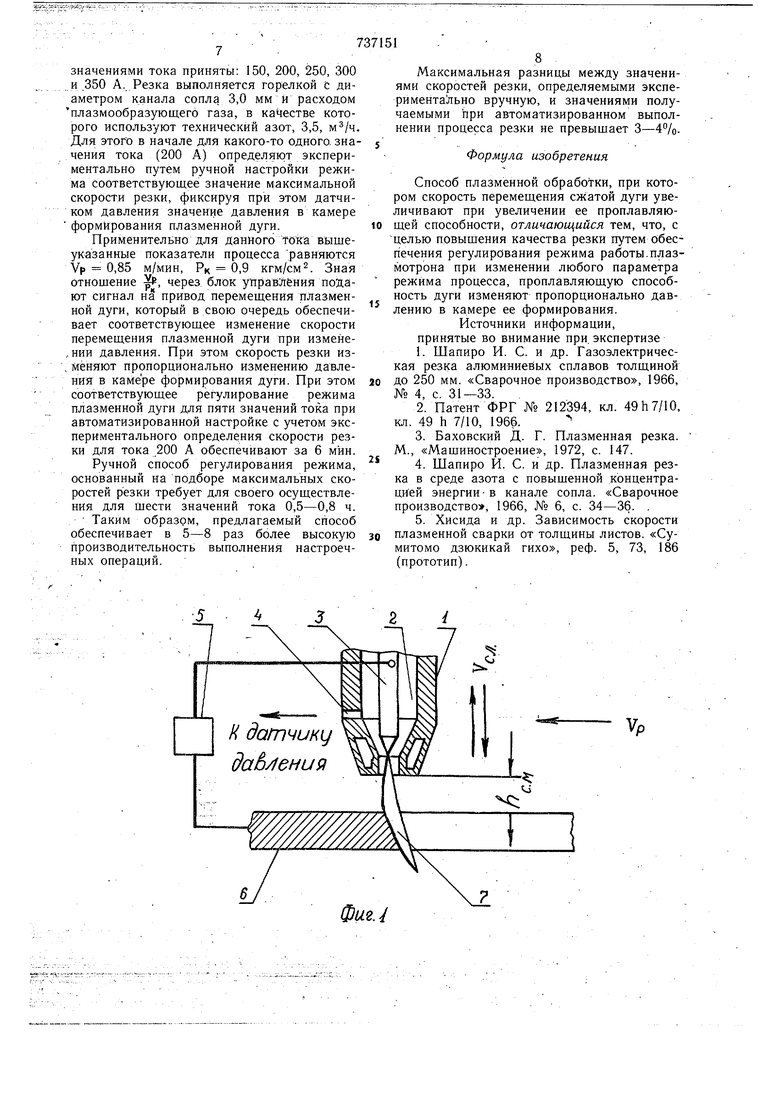

На фиг. 1 изображена схема устройства для реализации предлагаемого способа резки; на фиг. 2 - блок-схема устройства; на фиг. 3 - изменение давления в камере формирования дуги от величины рабочего тока; ,

5 на фиг. 4 - изменение максимальной скорости резки от давления в камере формирования дуги.

Схема состоит из горелки 1 для плазменно-дуговой резки, камеры 2 формирования сжатой дуги, электрод 3, отверстия 4, соединяющего камеру формирования сжатой дуги с датчиком давления, источника 5 питания сжатой дуги, обрабатываемого изделия б, сжатой дуги 7, датчика 8 давления, блока 9 управления, привода 10 перемещения горелки в горизонтальном направлении. На схеме приняты следующие обозначения: h..M. - высота расположения горелки над металлом; V.. - скорость слежения за высотой расположения горелки относительно наружной поверхности обрабатываемого изделия 6; Vp - скорость перемещения горелки в горизонтальном направлении; I - значение тока режущей дуги; РК - значение давления в камере формирования сжатой дуги.

Способ осуществляется следующим образом.

Между электродом 3, установленным в горелке 1, и обрабатываемым изделием 6 возбуждают сжатую дугу 7 и перемещают горелку со скоростью Vp в горизонтальном направлении, в направлении показанном стрелкой. Со скоростью VCA., которую поддерживают постоянной и не зависящей от величины тока 1 режущей дуги обеспечивают поддержание заданного расстояния между срезом сопла горелки и наружной поверхностью обрабатываемого изделия - hc.M.. Для этого горелка имеет возвратно-поступательное-перемещение в вертикальной плоскости, направления ее перемещения в этой плоскости обозначены соответствующими стрелками. Всякое изменение тока I режущей дуги обуславливает изменение давления РК в камере 2 формирования сжатой дуги. С увеличением тока давление в камере возрастает и его значение, соответственно, падает при уменьщении тока. Изменение давления в камере 2 фиксируют с помощью датчика ,8 давления, сигнал изменения давления на который поступает через отверстие 4. Соответствующий сигнал от датчика 8 давления поступает на блок 9 управления, а от него на привод 10 перемещения горелки. Таким образом, всякое изменение рабочего тока, которое обеспечивает источник питания сжатой дуги 5, обуславливает соответствующее изменение скорости перемещения дуги при резке. При увеличении тока .давление РК в камере, формирования дуги возрастает, что обуславливает соответствующее повыщение скорости перемещения горелки Vp. Повыщение давления в камере формирования дуги при увеличении тока обусловлено как дросселированием столба дуги выходного отверстия сопла плазмотрона, так и повыщением температуры плазмообразующего газа вследствие конвективного теплообмена газа с внутренней полостью камеры, нагретой за счет излучения столба дуги. При работе на различных режимах резки, роль указанных факторов в повыщении давления различна. При малых токах, ограниченных расходах газа и плотностях в канале сЬпла дугового плазмотрона определяющую роль в повыщении давления в камере играет первый фактор, т. е. роль конвективного теплообмена плазмообразук)щего газа с внутренней полостыЬ камеры незначительна. При больщих токах и расходах плазмообразующего газа более существенную роль играет увеличение температуры газа в камере плазмотрона. Однако, несмотря на разные факторы, обуславливающие повыщение давления в камере формирования дуги при увеличении тока, качественная картина повыщения давления от величины тока (см. фиг. 3) носит общий характер. Уменьщение тока приводит и к снижению давления в камере формирования дуги, что в свою очереда. вызывает уменьщениескороети ее перемещения. Предлагаемый способ обеспечивает автоматическую настройку режима по скорости перемещения дуги при изменении величины рабочего тока. При этом так как высоту расположения горелки относительно поверхности обрабатываемого металла поддерживают постоянной с помощью слежения за напряжением на дуге, а значение давления в камере-формирования дуги определяют скоростью ее перемещения, то в процессе резки обеспечивают строгое постоянство поддержания напряжения на дуге независимо от величины рабочего тока и неровности поверхности обрабатываемого изделия. Это гарантирует повыщение качества кромок плазменно-дугового реза при обработке изделий практически любых габаритов и любой толщины. Возможным вариантом осуществления предлагаемого способа является способ регулирования режима плазменной дуги, при котором величину тока поддерживают постоянной, а изменяют расход плазмообразующего газа. Увеличение расхода газа обуславливает увеличение проплавляющей способности дуги, вследствие того, что при-этом дуга становится более сжатой. Кроме того возрастает давление в камере формирования дуги за счет увеличения расхода газа, что в свою очередь вызывает увеличение скорости перемещения дуги. Преимуществом предлагаемого способа является то, что любое флуктуационное изменение какого-либо из параметров режима процесса, определяющих проплавляющую способность дуги, обуславливает сЬответствующее изменение давления в камере формирования дуги, что. в свою очередь приводит к изменению скорости перемещения дуги. Так, например, происходит уменьщение количества газа, подаваемого в горелку в процессе резки, вследствие снижения давления в камере формирования дуги. Это обуславливает снижение скорости перемещения дуги, что обеспечивает отсутствие брака. Случайное разрушение канала сопла, вследствие двойного дугообразования в процессе резки, вызывает увеличение диаметра выходного отверстия сопла горелки. Поэтому, несмотря на постоянство расхода газа и величины тока, уменьшается давление в камере формирования дуги и снижается скррость ее перемещения. Следовательно, при данном способе режим работы плазменной дуги при резке, определяемый скоростью ее перемещения, автоматически подстраивается под изменение любого параметра режима процесса, определяющего проплавляющую способность дуги. Примером выполнения предлагаемого способа настройки режима плазменной дуги является выполнение резки стали 12Х18Н10Т толщиной 20 мм с изменением тока от 150 до 350 А. Соответствующими

начениями тока приняты: 150, 200, 250, 300 и ,350 А. Резка выполняется горелкой с диаметром канала сопла 3,0 мм и расходом

плазмообразугощего газа, в качестве которого используют технический азот, 3,5, . Для этого в начале для какого-то одного значения тока (200 А) определяют экспериментально путем ручной настройки режима соответствующее значение максимальной скорости резки, фиксируя при этом датчиком давления значение давления в камере

формирования плазменной дуги.

Применительно для данного тока вышеуказанные показатели процесса равняются Vp 0,85 м/мин, РК 0,9 кгм/см. Зная отношение , через блок управления подают сигнал на привод перемеш,ения плазменной дуги, который в свою очередь обеспечивает соответствующее изменение скорости перемещения плазменной дуги при изменении давления. При этом скорость резки изменяют пропорционально изменению давления в камере формирования дуги. При этом соответствующее регулирование режима плазменной дуги для пяти значений тока при автоматизированной настройке с учетом экспериментального определения скорости резки для тока 200 А обеспечивают за 6 мин. Ручной способ регулирования режима, основанный на подборе максимальных скоростей резки требует для своего осуществления для шести значений тока 0,5-0,8 ч. Таким образом, предлагаемый способ обеспечивает в 5-8 раз более высокую производительность выполнения настроечных операций.

Максимальная разницы между значениями скоростей резки, определяемыми эксперимента;льно вручную, и значениями получаемыми при автоматизированном выполнении процесса резки не превышает 3-4%.

Формула изобретения

Способ плазменной обработки, при котором скорость перемещения сжатой дуги увеличивают при увеличении ее проплавляю0 щей способности, отличающийся тем, что, с целью првыщения качества резки путем обеспечения регулирования режима работы.плазмотрона при изменении любого параметра режима процесса, проплавляющую способность дуги изменяют пропорционально давлению в камере ее формирования. Источники информации, принятые во внимание при. экспертизе

1.Шапиро И. С. и др. Газоэлектрическая резка алюминиевых сплавов толщиной

0 до 250 мм. «Сварочное производство, 1966, № 4, с. 31-33.

2.Патент ФРГ № 212394, кл. 49h7/10, кл. 49 h 7/10, 1966.

3.Баховский Д. Г. Плазменная резка. М., «Машиностроение, 1972, с. 147.

4.Шапиро И. С. и др. Плазменная резка в среде азота с повышенной концентрацией энергии- в канале сопла. «Сварочное производство, 1966, № 6, с. 34-36. .

5.Хисида и др. Зависимость скорости плазменной сварки от толщины листов. «Сумитомо дзюкикай гихо, реф. 5, 73, 186 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для плазменно-дуговой резки | 1977 |

|

SU727367A1 |

| Способ плазменно-дуговой резки | 1976 |

|

SU580070A1 |

| Установка для плазменно-дуговой резки | 1978 |

|

SU716746A1 |

| Способ дуговой обработки | 1979 |

|

SU821104A1 |

| Способ плазменно-дуговой обработ-Ки | 1979 |

|

SU812482A1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU664793A1 |

| Горелка для резки сжатой дугой | 1977 |

|

SU698733A1 |

| Способ плазменно-дуговой поверхностной резки | 1979 |

|

SU854651A1 |

| Устройство для плазменно-дуговой резки | 1980 |

|

SU944843A1 |

| Способ настройки режима плазменно- дуговой резки | 1977 |

|

SU716738A1 |

VP

фигз

Фи2. 2

фиг 1

Авторы

Даты

1980-05-30—Публикация

1977-08-29—Подача