Изобретение относится к устройст 1вам для упаковывания изделий в пленку и может быть использовано в пищевой промьшшенности и других отраслях народного хозяйства.

Целью изобретения является повьшш ние производительности и качества упаковывания.

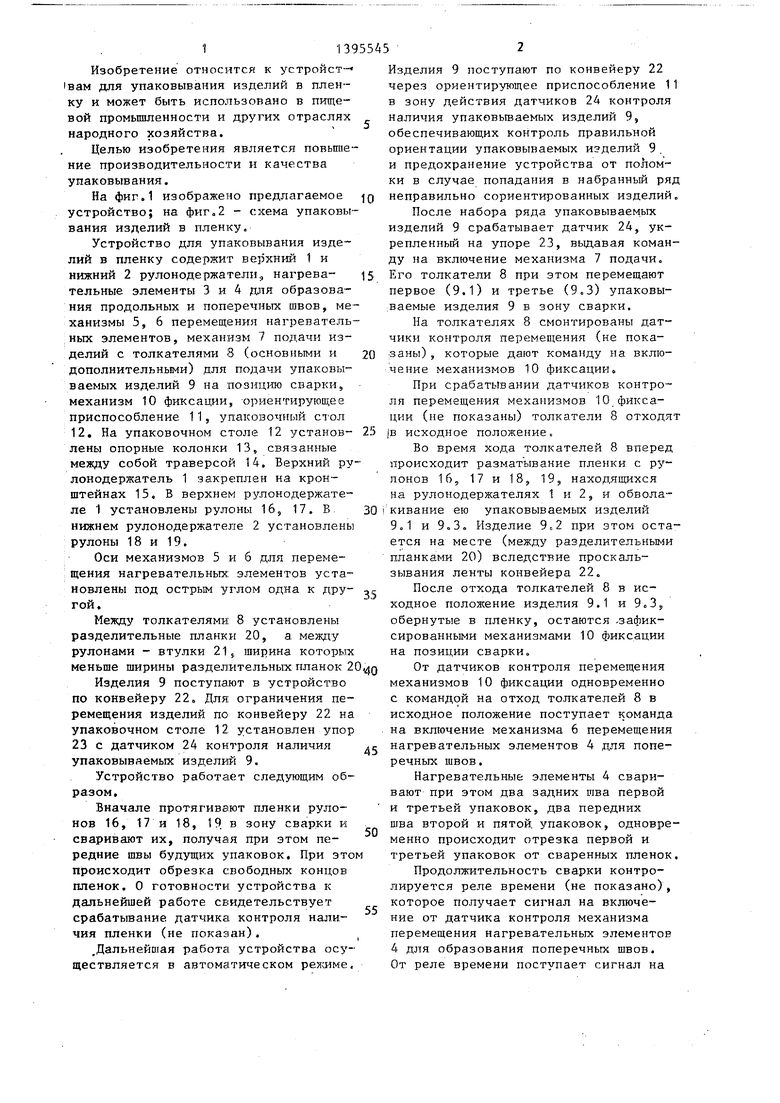

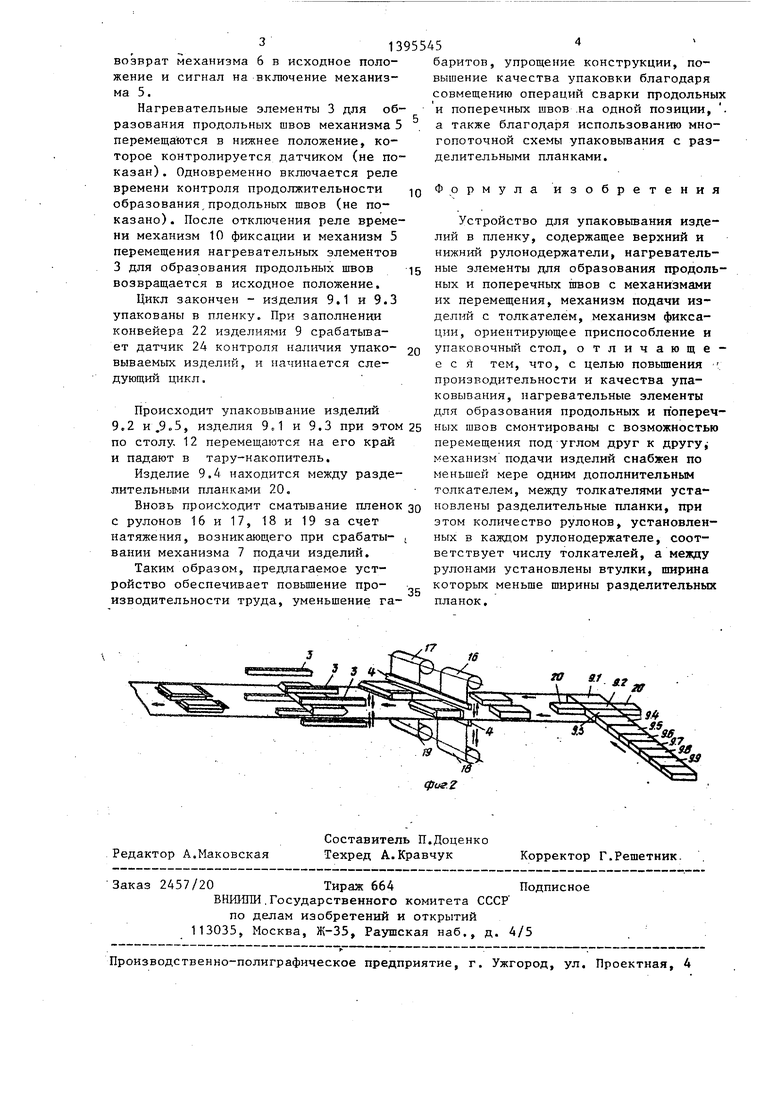

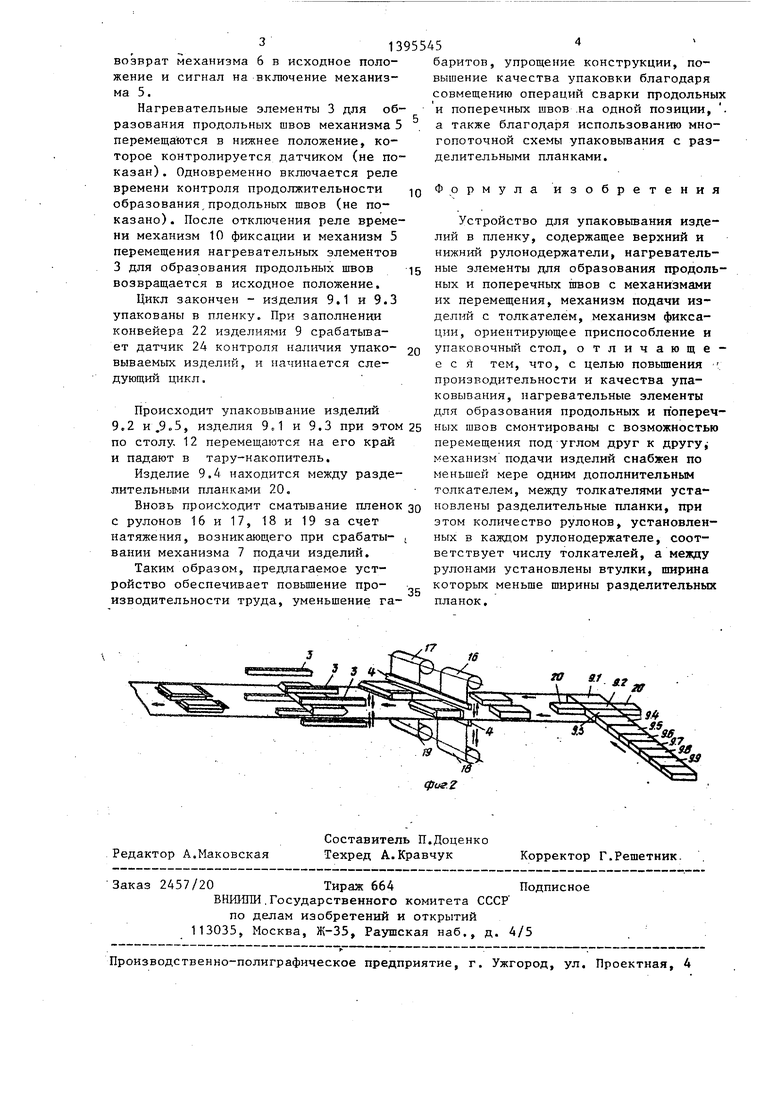

На фиг.1 изображено предлагаемое устройство; на фиг о 2 - схема упаковы вания изделий в пленку.

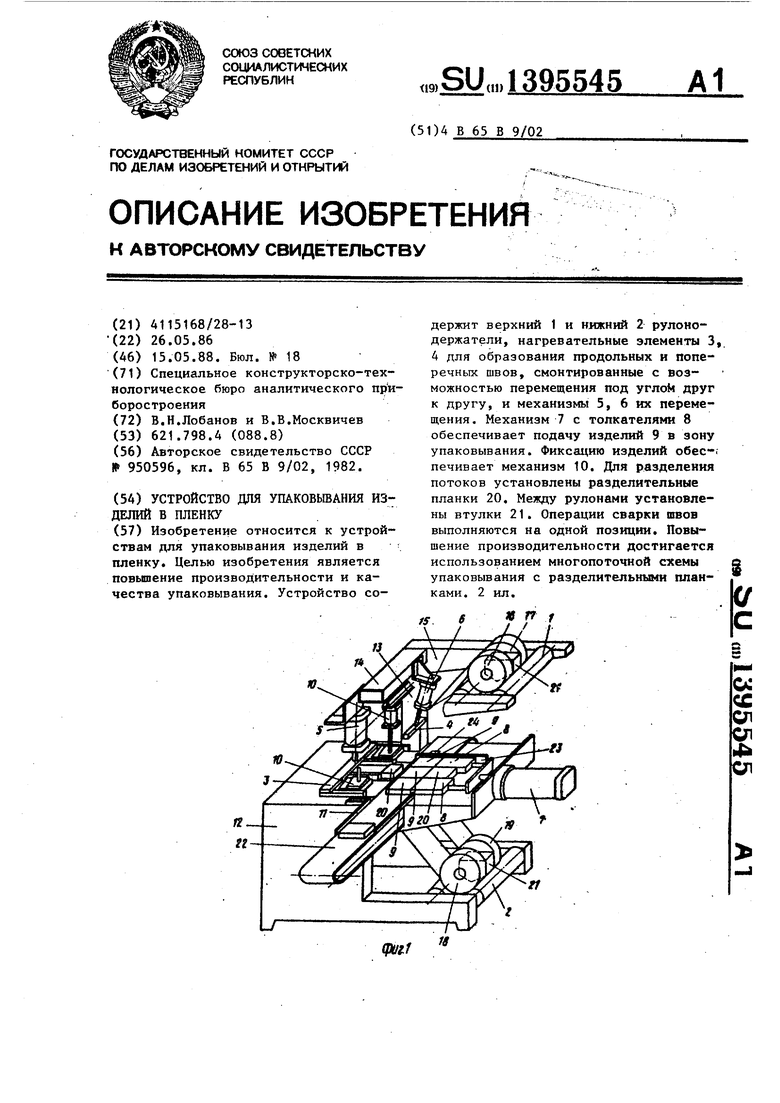

Устройство ДЛЯ1 упаковывания изделий в пленку содержит верхний 1 и нижний 2 рулонодержатели,, нагревательные элементы 3 и 4 для образования продольных и поперечных швов, механизмы 5, 6 перемещения нагреватель ных элементов, механизм 7 подачи изделий с толкателями 8 (основными и дополнительными) для подачи упаковываемых изделий 9 на позицию сварки, механизм 10 фиксации, ориентирующее приспособление 11, упаковочный стол 12, На упаковочном столе 12 уставов- лены опорные колонки 13, связанные между собой траверсой 14. Верхний ру лонодержатель 1 закреплен на кронштейнах 15. В верхнем рулонодержате- ле 1 установлены рулоны 16, 17. В нижнем рулонодержателе 2 установлены рулоны 18 и 19.

Оси механизмов 5 и б для переме- ; щения нагревательных: элементов установлены под острым углом одна к другой.

Между толкателями 8 установлены разделительные планки 20, а между рулонами - втулки 21, ширина которых меньше ширины разделительных планок 2

Изделия 9 поступают в устройство по конвейеру 22. Для ограничения перемещения изделий по конвейеру 22 на упаковочном столе 12 установлен упор 23 с датчиком 24 контроля наличия упаковываемых изделий 9.

Устройство работает следующим образом.

Вначале протягивают пленки рулонов 16, 17 и 18, 19. в зону сварки и сваривают их, получая при этом передние швы будущих упаковок. При это происходит обрезка свободных концов пленок. О готовности устройства к дальнейшей работе свидетельствует срабатывание датчика контроля наличия пленки (не показан).

.Дальнейшая работа устройства осуществляется в автоматическом реясиме

5

0

3

Q

Изделия 9 поступают по конвейеру 22 через ориентирующее приспособление 11 в зону действия датчиков 24 контроля наличия упаковываемых изделий 9, обеспечивающих контроль правильной ориентации упаковываемых изделий 9. и предохранение устройства от поломки в случае попадания в набранный ряд неправильно сориентированных изделий.

После набора ряда упаковываемых изделий 9 срабатывает датчик 24, укрепленный на упоре 23, выдавая команду на включение механизма 7 подачи. Его толкатели 8 при этом перемещают первое (9.1) и третье (9.3) упаковы- ;Ваемые изделия 9 в зону сварки.

На толкателях В смонтированы датчики контроля перемещения (не показаны) , которые дают команду на включение механизмов 10 фиксации

При срабатывании датчиков контроля перемещения механизмов 10 фиксации (не показаны) толкатели 8 отходят JB исходное положение.

Во время хода толкателей 8 вперед происходит разматывание пленки с рулонов 16, 17 и 18, 19, находящихся на рулонодержателях 1 и 2, и обвола- 0 iкивание ею упаковываемых изделий

9.1 и 9.3. Изделие 9.2 при этом остается на месте (между разделительными планками 20) вследствие проскальзывания ленты конвейера 22.

После отхода толкателей 8 в исходное пололсение изделия 9.1 и 9.35 обернутые в пленку, остаются .зафиксированными механизмами 10 фиксации на позиции сварки.

От датчиков контроля перемещения механизмов 10 фиксации одновременно с командой на отход толкателей 8 в исходное положение поступает команда на включение механизма 6 перемещения нагревательных элементов 4 для поперечных швов.

Нагревательные элементы 4 сваривают при этом два задних шва первой и третьей упаковок, два передних щва второй и пятой, упаковок, одновременно происходит отрезка первой и третьей упаковок от сваренных пленок.

Продолжительность сварки контролируется реле времени (не показано), которое получает сигнал на включение от датчика контроля механизма перемещения нагревательных элементов 4 для образования поперечных швов. От реле времени поступает сигнал на

5

5

0

5

3

возврат механизма 6 в исходное положение и сигнал на включение механизма 5.

Нагревательные элементы 3 для образования продольных швов механизма 5 перемещаются в нижнее положение, которое контролируется датчиком (не показан) . Одновременно включается реле времени контроля продолжительности образования,продольных швов (не показано) . После отключения реле времени механизм 10 фиксации и механизм 5 перемещения нагревательных элементов 3 для образования продольных швов возвращается в исходное положение.

Цикл закончен - изделия 9.1 и 9.3 упакованы в пленку. При заполнении конвейера 22 изделиями 9 срабатывает датчик 24 контроля нахи-гчия упаковываемых изделий, и начинается следующий цикл,

13

Происходит упаковывание изделий 9.2 и.9о5, изделия 9Л и 9.3 при этом по столу, 12 перемещаются на его край и падают в тару-накопитель.

Изделие 9.4 находится между разделительными планками 20,

Вновь проис содит сматывание пленок с рулонов 16 и 17, 18 и 19 за счет натяжения, возникающего при срабаты- вании механизма 7 подачи изделий.

Таким образом, предлагаемое устройство обеспечивает повьш1ение про

изводительности труда, уменьшение га

5545

баритов, упрощение конструкции, повышение качества упаковки благодаря совмещению операций сварки продольных и поперечных швов .на одной позиции, . а также благодаря использованию многопоточной схемы упаковывания с разделительными планками.

Формула изобретения

Устройство для упаковьшания изделий в пленку, содержащее верхний и нижний рулонодержатели, нагревательные элементы для образования продольных и поперечных швов с механизмами их перемещения, механизм подачи из- делнй с толкателем, механизм фиксации, ориентирующее приспособление и упаковочный стол, отличающееся тем, что, с целью повышения производительности и качества упаковывания, нагревательные элементы для образования продольных и поперечных швов смонтированы с возможностью перемещения под углом друг к другу механизм подачи изделий снабжен по меньшей мере одним дополнительным толкателем, между толкателями установлены разделительные планки, при этом количество рулонов, установленных в каждом рулонодержателе, соответствует числу толкателей, а между рулонами установлены втулки, ширина которых меньше ширины разделительных планок.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МЕХАНИЗИРОВАННОЙ УПАКОВКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТЕРМОУСАДОЧНУЮ ПЛЕНКУ | 2001 |

|

RU2203841C1 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| Устройство для упаковки в пленку штучных предметов | 1981 |

|

SU950596A1 |

| Устройство для упаковывания предметов в пакеты из термосклеивающегося материала | 1988 |

|

SU1701593A1 |

| Устройство для упаковывания пачек бумаг в рукавный термосклеивающийся материал | 1989 |

|

SU1698138A1 |

| Устройство для упаковывания штучных изделий в футляры | 1988 |

|

SU1641710A1 |

| МАШИНА ДЛЯ УПАКОВЫВАНИЯ ИЗДЕЛИЙ В ПОЛИМЕРНУЮ ПЛЕНКУ | 1992 |

|

RU2015943C1 |

| УСТРОЙСТВО ДЛЯ УПАКОВКИ ПРЕДМЕТОВ ПРЯМОУГОЛЬНОЙ ФОРМЫ | 2004 |

|

RU2263051C1 |

| Устройство для упаковывания изделий в термоусадочную пленку | 1987 |

|

SU1601030A1 |

| Устройство для упаковывания изделий в термоусадочную пленку | 1986 |

|

SU1451062A1 |

Изобретение относится к устройствам для упаковывания изделий в пленку. Целью изобретения является повышение производительности и качества упаковывания. Устройство соЮ держит верхний 1 и нижний 2 рулоно- держатели, нагревательные элементы 3, 4 для образования продольных и поперечных швов, смонтированные с возможностью перемещения под углоМ друг к другу, и механизмы 5, 6 их перемещения. Механизм 7 с толкателями 8 обеспечивает подачу изделий 9 в зону упаковывания. Фиксацию изделий обес-; печивает механизм 10. Для разделения потоков установлены разделительные планки 20. Между рулонами установлены втулки 21. Операции сварки швов выполняются на одной позиции. Повышение производительности достигается использованием многопоточной схемы упаковывания с разделительными планками. 2 шт. I (/ с о: сс ел СП Д: О XI

| Устройство для упаковки в пленку штучных предметов | 1981 |

|

SU950596A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-05-15—Публикация

1986-05-26—Подача