(54) МАГНИТНЫЙ ЗАХВАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитный захват | 1978 |

|

SU770988A1 |

| Автоматический магнитный захват Быченко | 1980 |

|

SU933602A1 |

| Автоматический магнитный захват | 1979 |

|

SU770989A1 |

| Автоматический магнитный захват | 1982 |

|

SU1051029A1 |

| Виброизоляционная транспортная платформа | 2020 |

|

RU2734126C1 |

| Разрывная машина для испытания материалов | 1981 |

|

SU954848A1 |

| Перегружатель плоских деталей | 1972 |

|

SU516605A1 |

| Мобильное устройство для монтажа и демонтажа вагонных дверей | 2022 |

|

RU2791355C1 |

| Магнитное грузозахватное устройство | 1989 |

|

SU1763341A1 |

| Прибор для измерения скорости и направления морских течений | 1934 |

|

SU43175A1 |

1

Изобретение относится к грузозахватным устройствам и может быть использовано при подъеме нетарированных грузов.

Известно магнитное переключаемое устройство для крепления металлических деталей, выполненное в виде корпуса с установленными в нем подвижными и неподвижными магнитными блоками и механизмом управления замыканием и размыканием магнитного потока 1.

Однако такая конструкция устройства не обеспечивает получение регулируемого запаса надежности магнитного захвата, необходимого, например, при подъеме и транспортировке нетарированных грузов.

Наиболее близким по технической сущности к предложенному является магнитный захват, содержащий корпус с установленными в нем подвижными и неподвижными магнитными блоками, амортизатор, подвижную подвеску, кинематически соединенную с подвижными магнитными блоками, и магнитные шунты, установленные в верхней части корпуса и взаимодействующ ие с подвеской 2.

Однако этот магнитный захват обладает недостаточной устойчивостью из-за большого соотношения длины к щирине опорной поверхности, значительной его высоты и высоко расположенной точки подвеса, что делает его ненадежным в работе.

Цель изобретения - повыщение надежности захвата в работе.

Цель достигается тем, что верхнее и нижнее основание корпуса соединены между собой центральным вертикальным валом, в средней части которого смонтирован гидравлический демпфер, а подвеска выполнена в виде П-образной скобы и жестко соединенного с ее концами фланца, подвижно установленного на нижней части центрального вала и взаимодействующего с демпфером, при этом подвижные магнитные бло1Sки расположены над неподвижными и размещены на равном расстоянии от центрального вала.

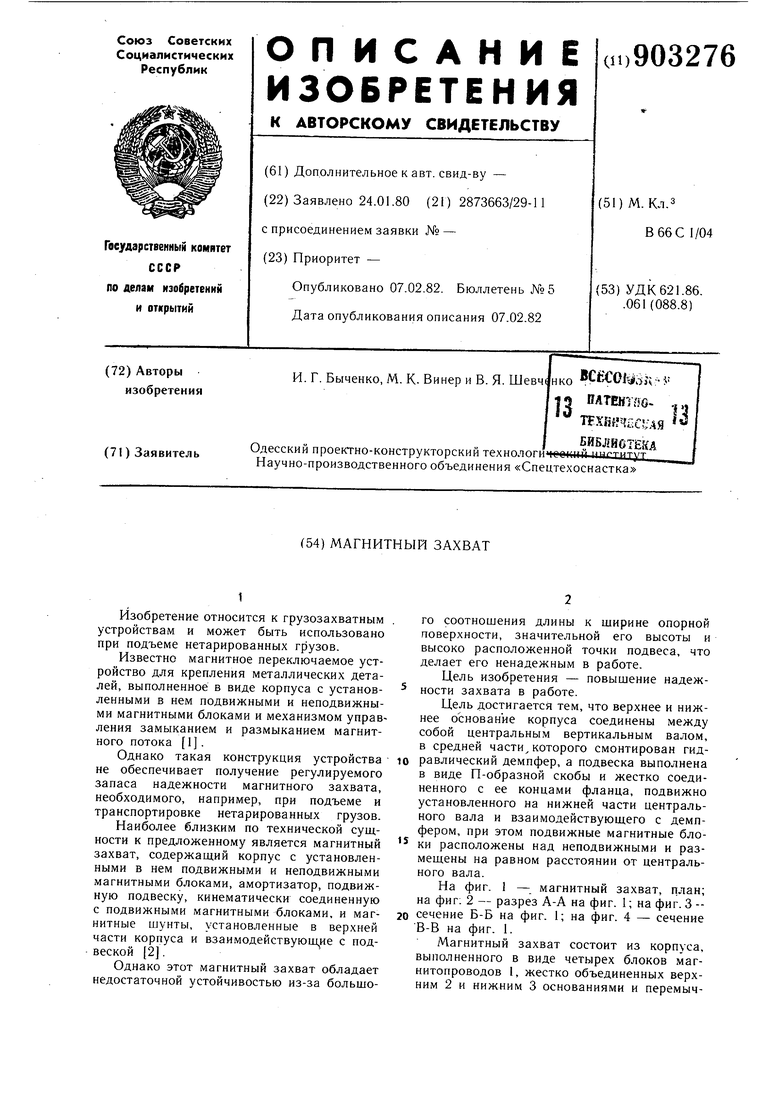

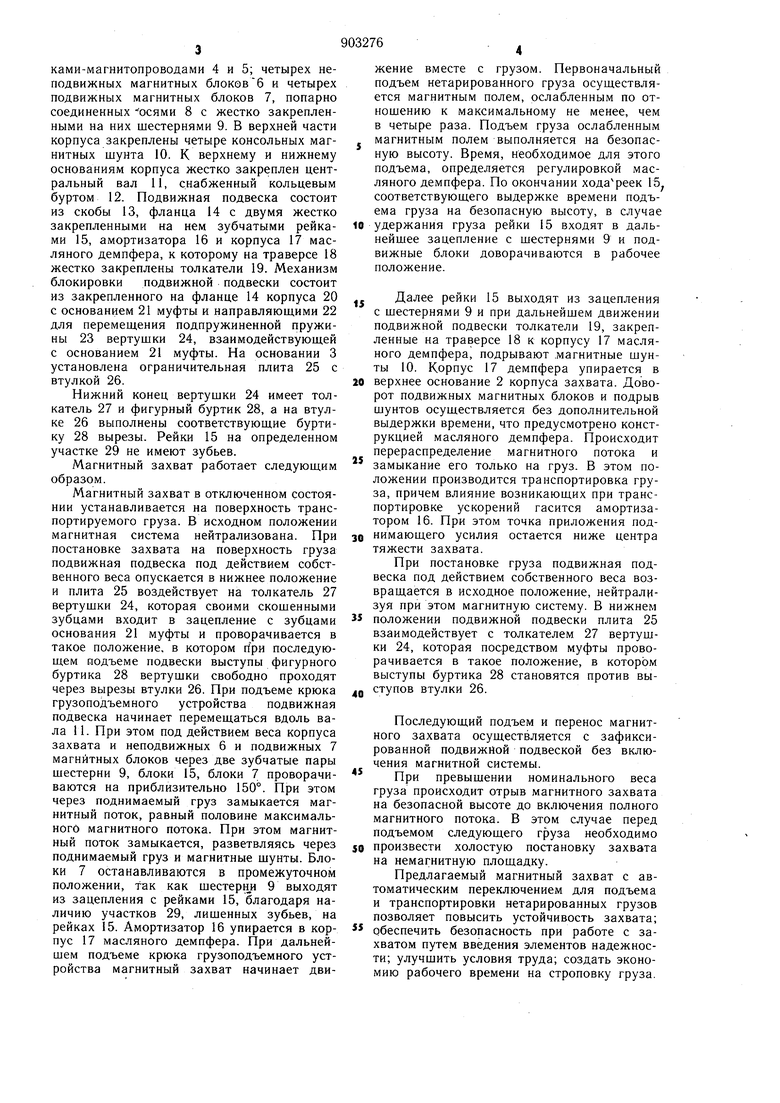

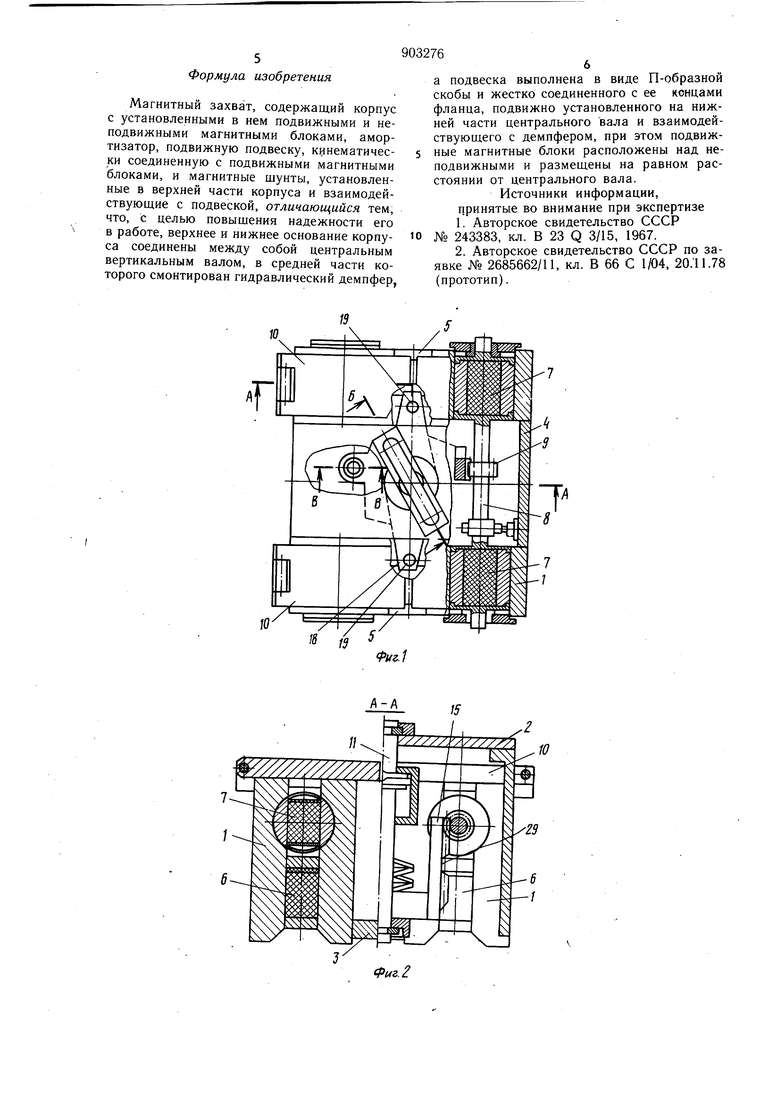

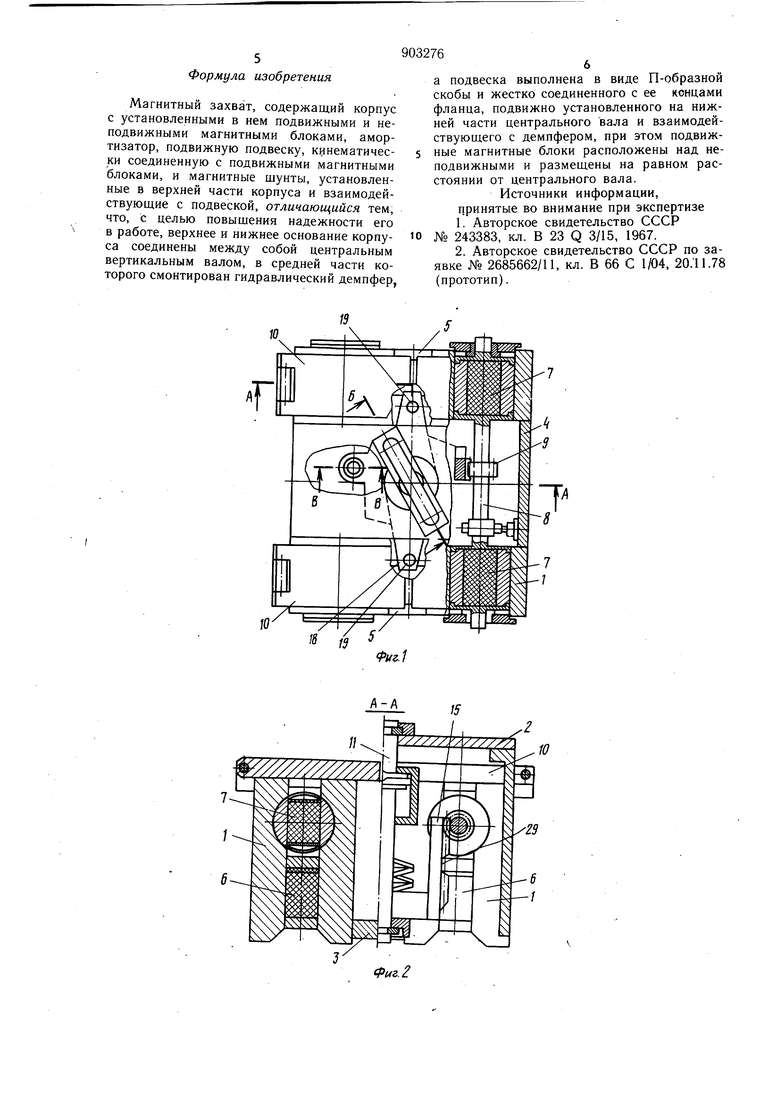

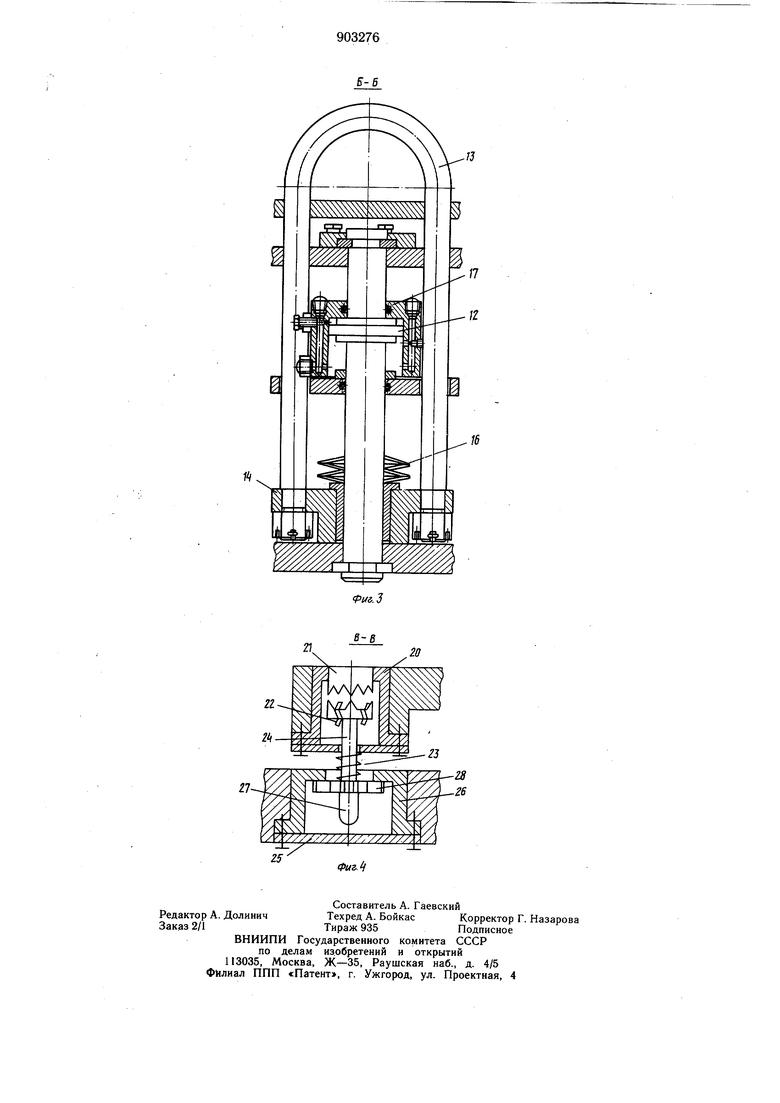

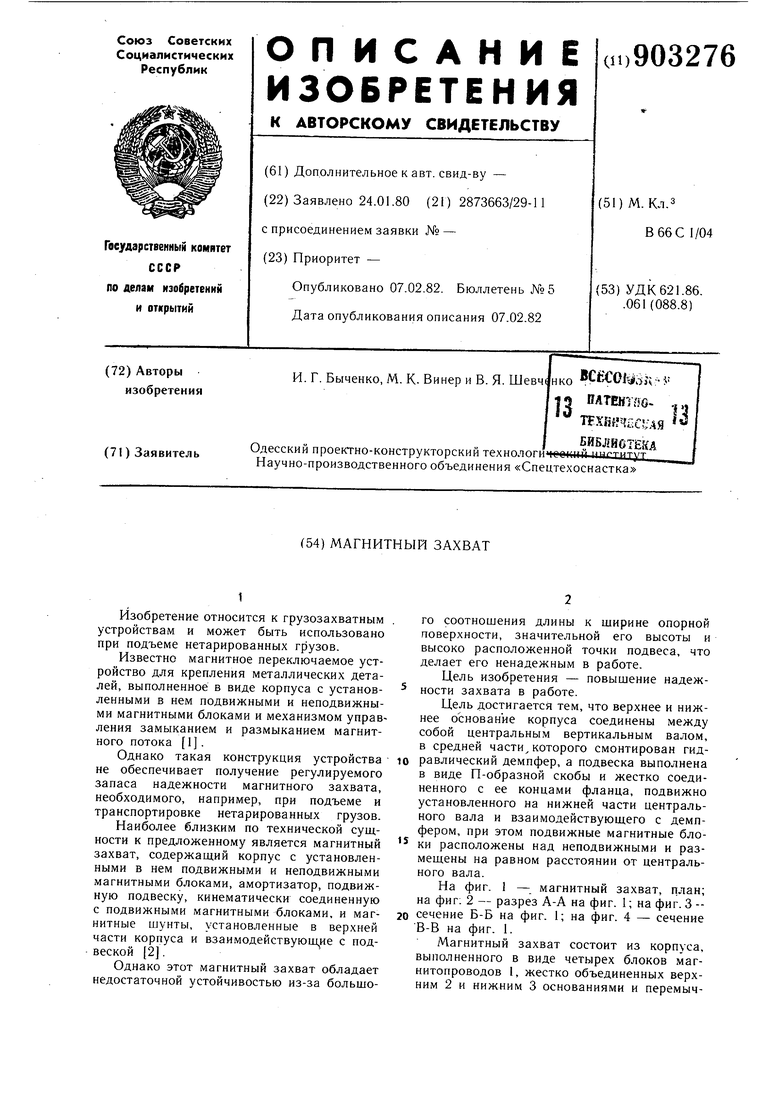

На фиг. 1 - магнитный захват, план; на фиг: 2 - разрез А-А на фиг. 1; на фиг. 3 -20 сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1.

Магнитный захват состоит из корпуса, выполненного в виде четырех блоков магнитопроводов 1, жестко объединенных верхним 2 и нижним 3 основаниями и перемычками-магнитопроводами 4 и 5; четырех неподвижных магнитных блоков 6 и четырех подвижных магнитных блоков 7, попарно соединенных осями 8 с жестко закрепленными на них шестернями 9. В верхней части корпуса закреплены четыре консольных магнитных шунта 10. К верхнему и нижнему основаниям корпуса жестко закреплен центральный вал 11, снабженный кольцевым буртом 12. Подвижная подвеска состоит из скобы 13, фланца 14 с двумя жестко закрепленными на нем зубчатыми рейками 15, амортизатора 16 и корпуса 17 масляного демпфера, к которому на траверсе 18 жестко закреплены толкатели 19. Механизм блокировки подвижной подвески состоит из закрепленного на фланце 14 корпуса 20 с основанием 21 муфты и направляющими 22 для перемещения подпружиненной пружины 23 вертушки 24, взаимодействующей с основанием 21 муфты. На основании 3 установлена ограничительная плита 25 с втулкой 26. Нижний конец вертушки 24 имеет толкатель 27 и фигурный буртик 28, а на втулке 26 выполнены соответствующие буртику 28 вырезы. Рейки 15 на определенном участке 29 не имеют зубьев. Магнитный захват работает следующим образом. Магнитный захват в отключенном состоянии устанавливается на поверхность транспортируемого груза. В исходном положении магнитная система нейтрализована. При постановке захвата на поверхность груза подвижная подвеска под действием собственного веса опускается в нижнее положение и плита 25 воздействует на толкатель 27 вертушки 24, которая своими скошенными зубцами входит в зацепление с зубцами основания 21 муфты и проворачивается в такое положение, в котором при последующем подъеме подвески выступы фигурного буртика 28 вертущки свободно проходят через вырезы втулки 26. При подъеме крюка грузоподъемного устройства подвижная подвеска начинает перемещаться вдоль вала 11. При этом под действием веса корпуса захвата и неподвижных 6 и подвижных 7 магнитных блоков через две зубчатые пары шестерни 9, блоки 15, блоки 7 проворачиваются на приблизительно 150°. При этом через поднимаемый груз замыкается магнитный поток, равный половине максимального магнитного потока. При этом магнитный поток замыкается, разветвляясь через поднимаемый груз и магнитные шунты. Блоки 7 останавливаются в промежуточном положении, так как шестерни 9 выходят из зацепления с рейками 15, благодаря наличию участков 29, лишенных зубьев, на рейках 15. Амортизатор 16 упирается в корпус 17 масляного демпфера. При дальнейшем подъеме крюка грузоподъемного устройства магнитный захват начинает движение вместе с грузом. Первоначальный подъем нетарированного груза осуществляется магнитным полем, ослабленным по отношению к максимальному не менее, чем в четыре раза. Подъем груза ослабленным магнитным полем выполняется на безопасную высоту. Время, необходимое для этого подъема, определяется регулировкой масляного демпфера. По окончании ходареек 15, соответствующего выдержке времени подъема груза на безопасную высоту, в случае удержания груза рейки 15 входят в дальнейшее зацепление с шестернями 9 и подвижные блоки доворачиваются в рабочее положение. Далее рейки 15 выходят из зацепления с шестернями 9 и при дальнейшем движении подвижной подвески толкатели 19, закрепленные на траверсе 18 к корпусу 17 масляного демпфера, подрывают .магнитные шунты 10. Корпус 17 демпфера упирается в верхнее основание 2 корпуса захвата. Доворот подвижных магнитных блоков и подрыв шунтов осуществляется без дополнительной выдержки времени, что предусмотрено конструкцией масляного демпфера. Происходит перераспределение магнитного потока и замыкание его только на груз. В этом положении производится транспортировка груза, причем влияние возникающих при транспортировке ускорений гасится амортизатором 16. При этом точка приложения поднимающего усилия остается ниже центра тяжести захвата. При постановке груза подвижная подвеска под действием собственного веса возвращается в исходное положение, нейтрал зуя при этом магнитную систему. В нижнем положении подвижной подвески плита 25 взаимодействует с толкателем 27 вертущки 24, которая посредством муфты проворачивается в такое положение, в котором выступы буртика 28 становятся против выступов втулки 26. Последующий подъем и перенос магнитного захвата осуществляется с зафиксированной подвижной подвеской без включения магнитной системы. При превыщении номинального веса груза происходит отрыв магнитного захвата на безопасной высоте до включения полного магнитного потока. В этом случае перед подъемом следующего груза необходимо произвести холостую постановку захвата на немагнитную площадку. Предлагаемый магнитный захват с автоматическим переключением для подъема и транспортировки нетарированных грузов позволяет повысить устойчивость захвата; обеспечить безопасность при работе с захватом путем введения элементов надежности; улучшить условия труда; создать экономию рабочего времени на строповку груза. Формула изобретения Магнитный захват, содержащий корпус с установленными в нем подвижными и неподвижными магнитными блоками, амортизатор, подвижную подвеску, кинематически соединенную с подвижными магнитными блоками, и магнитные шунты, установленные Б верхней части корпуса и взаимодействующие с подвеской, отличающийся тем, что, с целью повыщения надежности его в работе, верхнее и нижнее основание корпуса соединены между собой центральным вертикальным валом, в средней части которого смонтирован гидравлический демпфер, а подвеска выполнена в виде П-образной скобы и жестко соединенного с ее концами фланца, подвижно установленного на нижней части центрального вала и взаимодействующего с демпфером, при этом подвижные магнитные блоки расположены над неподвижными и размещены на равном расстоянии от центрального вала. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 243383, кл. В 23 Q 3/15, 1967. 2.Авторское свидетельство СССР по заявке № 2685662/11, кл. В 66 С 1/04, 20Л1.78 (прототип).

Л-А

2

Авторы

Даты

1982-02-07—Публикация

1980-01-24—Подача