Изобретение относится к промьотг- ленности строительных материалов, а именно к получению легкого заполнителя бетонов (пемзы из шлаковых расплавов

Цель изобретения экономия дефицитного природного сырья, снижение насыпной плотности шлаковой пем зы и энергозатрат.

Способ осуществляется следующим образом.

Расплав доставляется на. галако- возных в цех шлакопереработки и сливается в шлакопемзовую установку с водовоздушным поризатором и .устройством для ввода порошковой добавки При перемешивании расплава с воздухом, содержащим гипсосодержащую добавку, происходит бурное газовыделение и пориза1щя расплава, Охлаж - дение и дробление вспученной массы осуществляется в барабанном холодильнике.

Пример Исходный электротер- мофосфорный пшак следующего состава, масо%: SiO 41,32; 2,43; ,, 0,27;.СаО 46,39; MgO 1,7; SUj 0,83;.P205 1,23; F /,40, плавят в электродуговой печи при 140О- 1450, с, Расплав выпускают в разливочный ковш и при достижении сливают его в приемную воронку с калибровочным отверстием водовоздуш- ного поризатора Стекая по жело бу, расплав диспергируется воздушным потоком с распыленной в нем тонкодисперсной гйпсосодержащей добавкой, вь ходящим из сопла и выбрасывается на экран, расположенный перед выходным отверстием камеры разгона поризаторае На экране частицы вспученного шлака воссоединяются в пластичную пористую массу, которая в зависимости от наклона экрана стекает на поверхность барабанного холодильника в разном отдалении от экрана В барабанном холодильнике пористая масса охлаждает«- ся, дробится и окатывается,

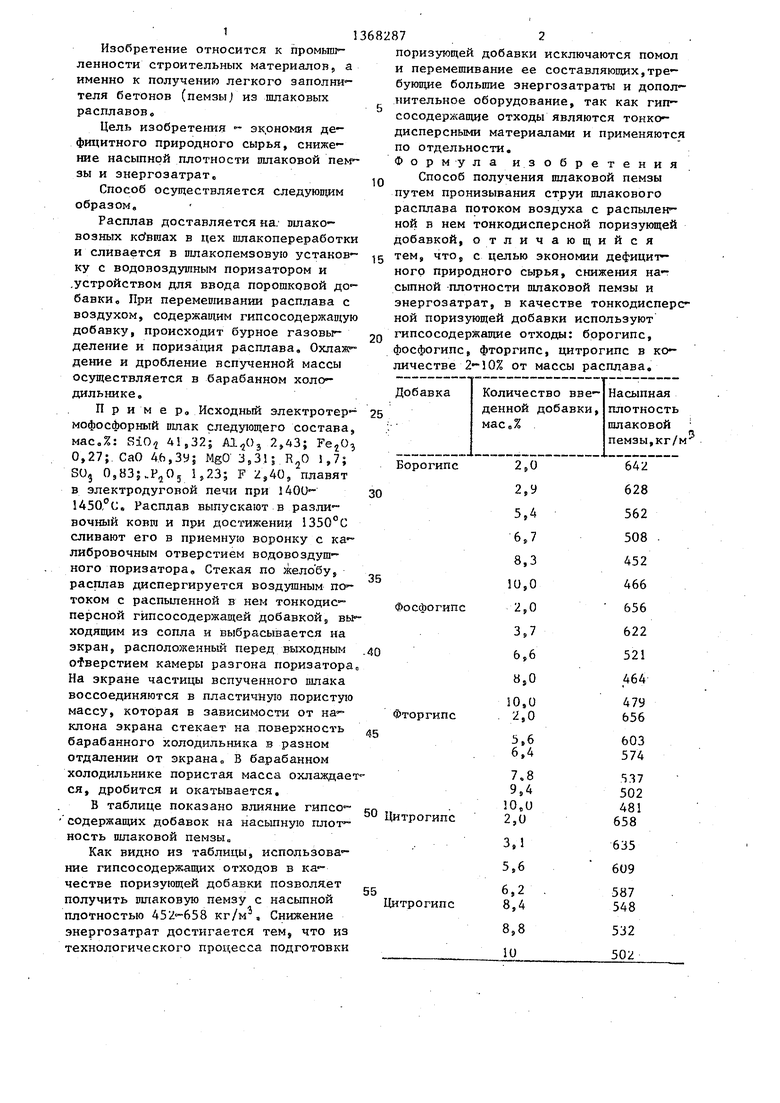

В таблице показано влияние гипсо- , содержащих добавок на насьшную плотность шлаковой пемзы„

Как видно из таблицы, использоваие гипсосодержащих отходов в качестве поризующей добавки позволяет олучить шлаковую пемзу с насыпной лотностью 452-658 кг/м. Снижение энергозатрат достигается тем, что из технологического процесса подготовки

0

5

0

поризующей добавки исключаются помол и перемешивание ее составляющих,требующие большие энергозатраты и дополнительное оборудование, так как гип- сосодержащие отходы являются тонкодисперсными материалами и применяются по отдельности Формула изобретения

Способ получения шлаковой пемзы путем пронизывания струи шлакового расплава потоком воздуха с распыленной в нем тонкодисперсной поризукнцей добавкой, отличающийся тем, что, с целью экономии дефицит ногр природного сьфья, снижения насыпной плотности шлаковой пемзы и энергозатрат, в качестве тонкодисперс ной поризующей добавки используют гипсосодержащие отходы: борогипс, фосфогипс, фторгипс, цитрогипс в количестве 2-10% от массы расплава

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения шлаковой пемзы | 1986 |

|

SU1418308A1 |

| Способ получения шлаковой пемзы | 1990 |

|

SU1715740A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1992 |

|

RU2035420C1 |

| Устройство для производства шлаковой пемзы | 1985 |

|

SU1252311A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1996 |

|

RU2087438C1 |

| Способ получения шлаковой пемзы и установка для его осуществления | 1986 |

|

SU1377254A1 |

| Способ поризации расплавленного шлака и устройство для его осуществления | 1980 |

|

SU893923A1 |

| Устройство для производства гравиеподобной шлаковой пемзы | 1988 |

|

SU1622311A2 |

| СПОСОБ ПЕРЕРАБОТКИ ГИПСОСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА БОРНОЙ КИСЛОТЫ | 2019 |

|

RU2723787C1 |

| Устройство для производства шлаковой пемзы | 1986 |

|

SU1321708A1 |

Изобретение относится к производству строительных материалов, точнее к получению шлаковой пемзы. Цель изобретения - экономия (дефицитного. природного сырья, снижение насыпной плотности шлаковой пемзы и энергозатрат. Цель достигается тем, что струя шлакового расплава пронизывается потоком воздуха с распьтенной в нем тонкодисперсной поризующей добавкой. В качестве .добавки используют гипсосодержащие отходы - борогипс ,фрсфо- гипс, фторгйпс, цитрогипс - в количестве 2-10% от массы расплава. Насыпная плотность шлаковой пемзы 452- 658 кг/м. 5 табл. ю

| Патент ФРГ 1302785, кл | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Приспособление для увеличения сцепной силы тяги паровозов и других повозок | 1919 |

|

SU355A1 |

Авторы

Даты

1988-01-23—Публикация

1986-01-08—Подача