(54) ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕЖАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2010 |

|

RU2431626C1 |

| НАПОЛНИТЕЛЬ ФОРМОВОЧНОЙ СМЕСИ | 2010 |

|

RU2414321C1 |

| Магнезиально-силикатный огнеупор | 1989 |

|

SU1682350A1 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2371422C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ И ОГНЕУПОР С ИСПОЛЬЗОВАНИЕМ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ | 2013 |

|

RU2541997C1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

| ЭЛЕКТРОКОРУНД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2347766C2 |

| БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1982 |

|

RU2016875C1 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2014 |

|

RU2574236C2 |

I

Изобретение относится к производству огнеупорных материалов, получаемых плавлением, и может бь1ть использовано при изготовлении огнеупорных изделий, предназначенных для службы в условиях интенсивного воздействия расплавленного металла, например для изготовления вкладь шей для бесстопорной разливки стали.

Известен плавленый материал на основе МдО, содержащий, %:

SiOz10-45 ,

AljOa10-26

Fe Oj-1

CaO0,5-6.

Этот материал является практически двухфазным (перикпаз, форстерит), электроизопяционным и предназначен для эксплуатации в термоэлектронагревателях при температурах до 1000-1100°С 1.

Недостатком этого материала является то, что его нельзя применять при высоких температурах (более 1450° С) и тем более в условиях воздействия расплавленного металла. Это объясняется тем, что в этом материале в

связи с высоким содержанием АЦОз при 1450° С происходит образование легксллавкого расплава, исключающего его применение при

высоких температурах.

Наиболее близким к предлагаемому является плавленый огнеупорный материал, содержащий, вес.%:

МдО56-85

СггОз0,4-4,5

10

АЦОз13-40

FejOsДО 3,5

SIOjдо 3

СаОдо 3 2,

Известнь й состав имеет высокую orHeynt v ность, но низкие показатели высокотемпературной прочности, что обусловлено присутствием значительного количества легкоплавкого монтичеллита (до 9% по весу), снижающего также температуру появления расплава. Кроме того, состав имеет низкую устойчивость По отношению к высокожелезистым расплавам и поэтому, не может быть использован в черной металлургии.

390

Цель изобретения - повышение температуры деформации огнеупора под нагрузкой.

Это достигается определенным соотношением входящих в состав компонентов, мас.%

ЗЮг10-45

AljOj0,2-1,2

СаО0,1-0,5

РегОз0,1-0,8

CrjOj0,5-2.0

MgOОснова

По 4 азовому составу предлагаемый огнеупор является периклозофорстеритовым. Присутствие в нем высокоогнеупорной шпинели MgCrip4, находящейся в виде тонких пленок между кристаллами форстерита, способствует повышению высокотемпературной прочности получаемых изделий.

Плавленый материал получают следующим образом.

Исходное магнезиальное сырье (природный дунит, смесь магнезита с квардевым песком.

42,0 2,0

54,6 44,8 0,5

52,2 9,4. 1,0 87,2

с серпентинитом или талька с магнезитом или кварцитом, или дунита с магнезитом) измельчают до размера зерен 30-50 мм и подвергают термической обработке при 1000° С. Затем шихту загружают в электропечь и нагревают до температуры 1900-2000° С, выдерживают 30-40 мин до полного расплавления материала. После зтого охлаждают и дробят. В процессе термической обработки исходного сырья происходит переход окислов железа в магнезиоферрит и обособление частиц его, что в дальнейшем, во время последующей плавки, облегчает удаление железа из огнеупоного материала.

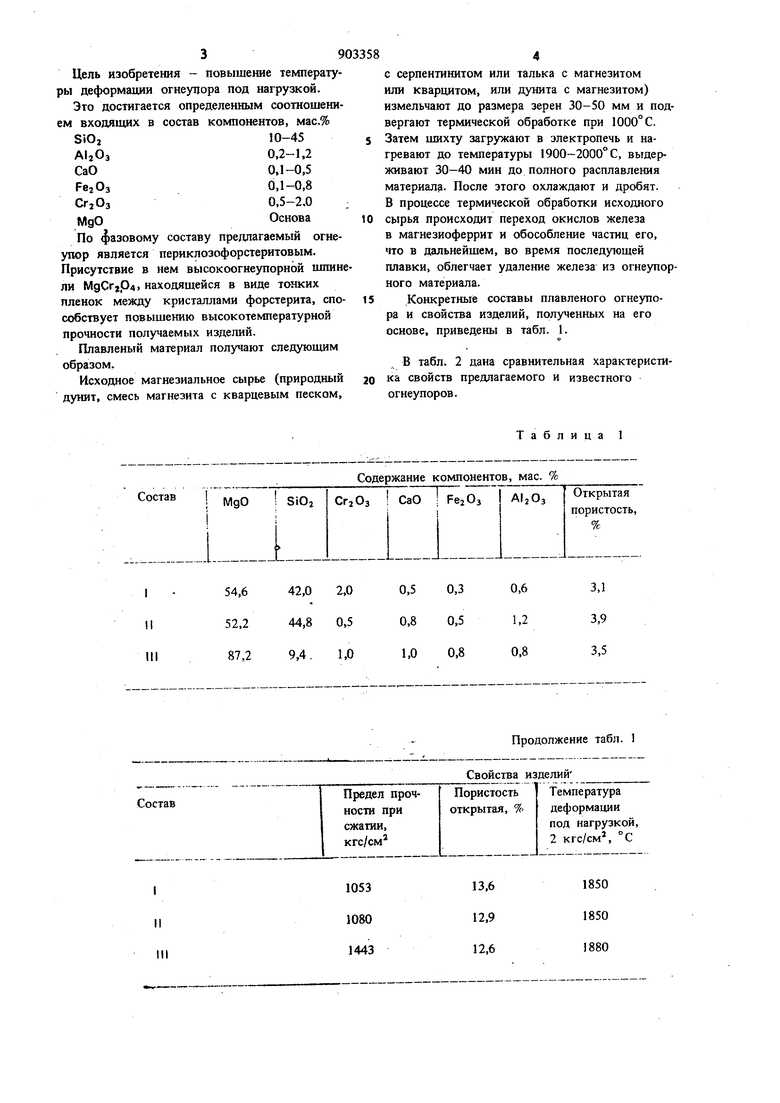

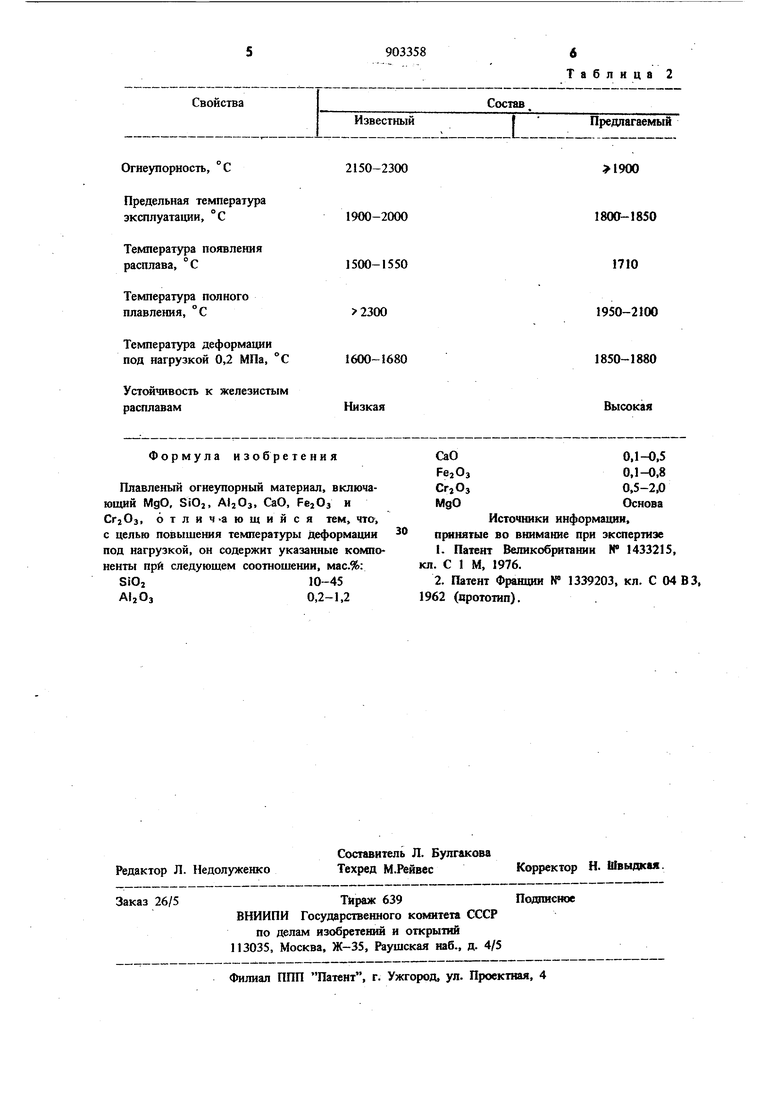

Конкретные составы плавленого огнеупора и свойства изделий, полученных на его основе, приведены в табл. 1.

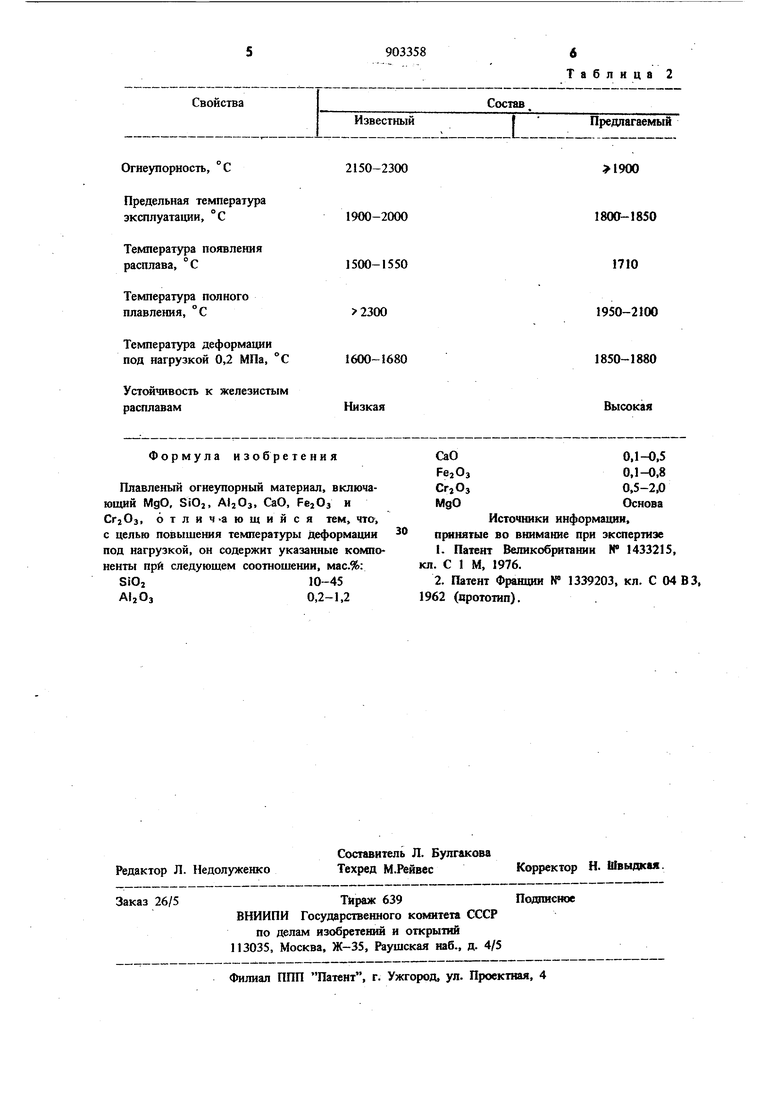

В табл. 2 дана сравнительная характеристика свойств предлагаемого и известного огнеупоров.

Таблица 1

Содержание компонентов, мае. %

3,1

0,6

0,3 3,9 3,5

1,2 0,5 0,8 0,8

Продолжение табл. 1

Свойства изделий

1850

1053 1850 1080 1880 1443

СггОз, отлич-ающийся тем, что, с целью повышения температуры деформации под нагрузкой, он содержит указанные компоненты при следующем соотношении, мас.%: SiOz10-45

AljOj0,2-1,2

Источники информации, пртснятые во внимание при экспертизе

Авторы

Даты

1982-02-07—Публикация

1980-02-06—Подача