(54) СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕГОСЯ МАТЕРИАЛА ИЗ КАМЕННОУГОЛЬНОГО ПЕКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 2010 |

|

RU2456235C2 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2134656C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АНОДНОГО МАТЕРИАЛА | 2008 |

|

RU2370437C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОГО БЛОКА ДЛЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2018 |

|

RU2682732C1 |

| Способ изготовления высокотемпературного стержневого электронагревателя | 1989 |

|

SU1734242A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Способ контроля качества коксопековой композиции для производства искусственного графита | 1981 |

|

SU1031085A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU998336A1 |

| Способ графитации углеродных изделий | 1977 |

|

SU632647A1 |

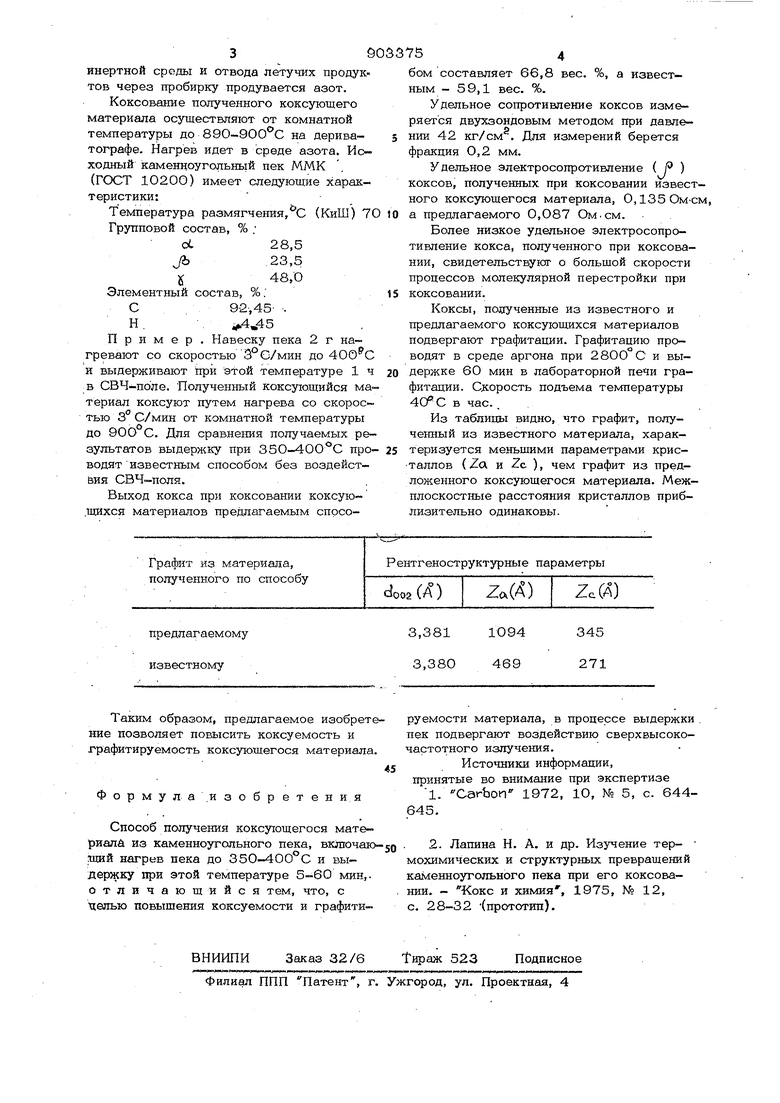

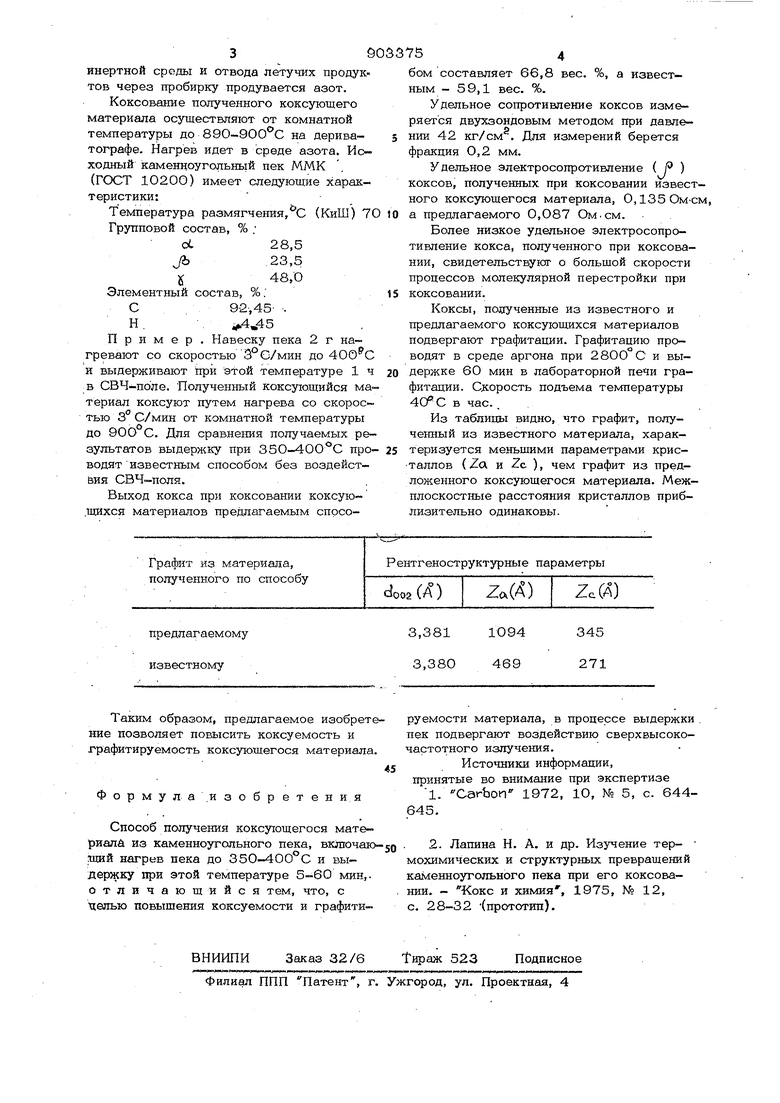

Изобретение относится к способам получения коксующегося материала из каменноугольного пека, используемого для получения.пекового кокса и в качестве связующего материала. Известен способ получения коксующег ся материала из пека путем термообработки исходного пека в однородном магнитном поле. При этом наблюдается улуч шение графитируемости коксов, полученных на базе этого материала С1 . Наиболее близким к предлагаемому яв ляется способ получения коксующегося материала, включающий нагрев пека до 350-4ОО С и выдержку при этой температуре 5-6О мин t2l . Основным недостатком этих способов является относительно незначительное повышение коксуемости и графитируемости материала. Цель изобретения - повышение коксуе мости и графитируемости коксующего материала, получаемого из каменноуголь ного пека. Поставленная цель достигается тем, что согласно способу получения коксующего материала, включающему нагрев исходного пека до 350-400° С и последующую выдержку при этой температуре 5- 6 О мин, в процессе выдержки пек подвергают действию сверхвысокоГастотного излучения (СВЧ). Источником СВЧ-поля служит сверхвысокочастотная плазменная установка Фиалка. В качестве генератора СВЧ- колебаний исттользуют магнетрон типа М-571 g выходной мощностью 2,5 кВт, частотной генерации 2375 45 МГц и напряженностью магнитного поля 1200 Э. Обработку пека в сверхвысокочастот- ном поле проводят следующим образом. Кварцевая пробирка с исходным пеком помешается в рабочую камеру СВЧ-уста-. новки. Подъем температуры образца и выдержка осуществляются с помощью струи горячего воздуха, которая направлена на пробирку с пеком. Для создания инертной среды и отвода летучих продуктов через пробирку продувается азот. Коксование полученного коксующего материала осуществляют от комнатной температуры до 890-900 0 на дериватографе. Нагрев идет в среде азота. Исходный каменноугольнь1Й пек ММК (гост 10200) имеет следующие характеристики:Температура размягчения,С (КиШ) 7 Групповой состав, % ; oL28,5 Jb23,5 К48,0 Элементный состав, %; С92,45- . Н..45 Пример. Навеску пека 2 г нагревают со скоростью 3°С/мин до и выдерживают при этой температуре 1 ч в СВЧ-пбле. Полученный коксующийся ма териал коксуют путем нагрева со скороетыо 3 С/мин от комнатной температуры до 90О С. Для сравнения получаемых результатов выдержку при 350-400°С про водятизвестным способом без воздейстЬия СВЧ-поля. Выход кокса при коксовании коксуюдшхся материалов предлагаемым спрсобом составляет 66,8 вес. %, а известным - 59,1 вес. %. Удельное сопротивление коксов измеряется двухзондовым методом при давле- НИИ 42 кг/см. Для измерений берется фракция 0,2 мм. Удельное электросопротивление ( Р ) коксов, полученных при коксовании известного коксующегося материала, 0,135Ом-см, а предлагаемого 0,087 Ом.см. Более низкое удельное электросопротивление кокса, полученного при коксовании, свидетельствуют о больщой скорости процессов молекулярной перестройки при коксовании. Коксы, полученные из известного и предлагаемого коксующихся материалов подвергают графитации. Графитадию проводят в среде аргона при 2 800° С и выдержке 60 мин в лабораторной печи графитации. Скорость подъема температуры 4ОС в час.. Из таблицы видно, что графит, полученный из известного материала, характеризуется меньшими параметрами кристаллов (Za и Z& ), чем графит из предложенного коксующегося материала. Межплоскостные расстояния кристаллов приблизительно одинаковы.

Авторы

Даты

1982-02-07—Публикация

1979-10-01—Подача