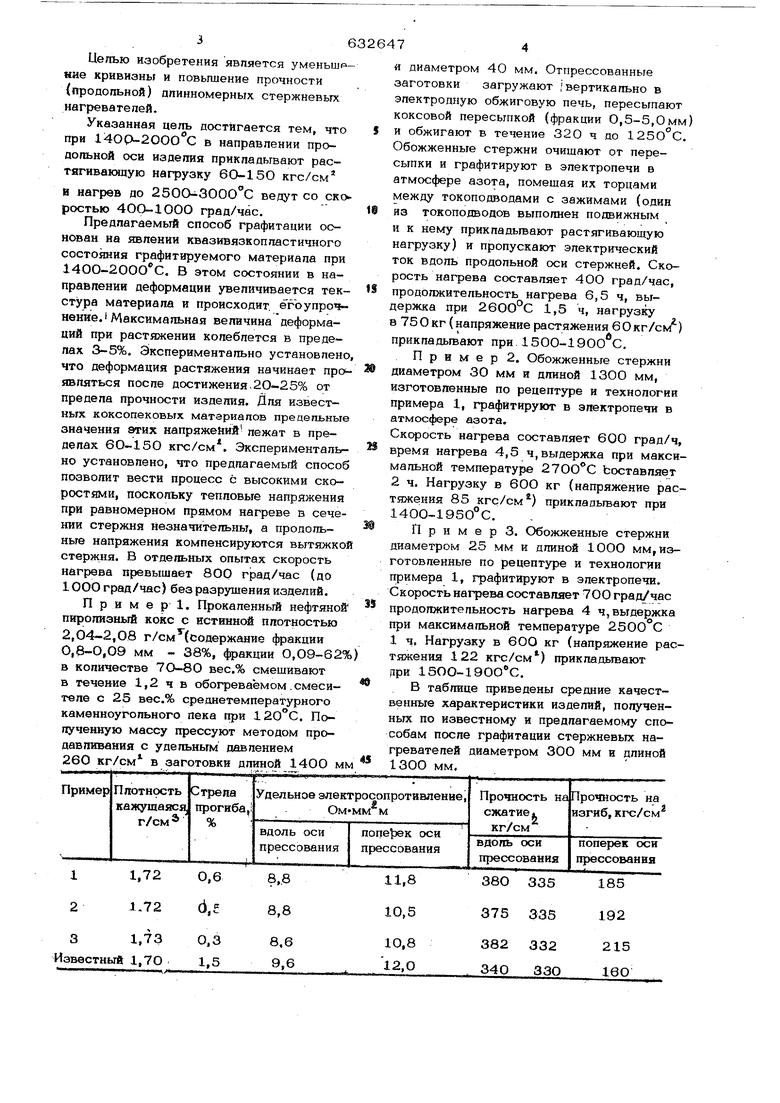

Изобретение относится к технопогии получения графитированных изделий, преимущественно длинномерных стержневых нагреватепей для вакуумных электропечей, в частности к способам графитации обожженных коксопековых заготовок. Известен способ графитацин обоженны заготовок в электропечах, где заготовки укпадьгваются горизонтально, пересыпают ся токопроводящей коксовой засьткой и нагреваются ао 25ОО-ЗООО°С Щ . Известный способ не обеспечивает необходимое качество нагревателей из-за недопустимой кривизны стержней и нерав номерного удельного эпектросопротивления материала вдоль оси изделия. Известен способ графнтации углеродного материала на основе углеродных волокон (в виде войлока), заключакнцийсй в косвенном нагреве окисленного материа ла в электропечи с растяжением волокна под напряжением, составляющим 25-75% от прочности волокна (0,3-7,5 кг/см ) при ЮОО-ЗОООСИ . Этот способ устр няет изгиб вопокон, улучшает структуру прядей и увеличивает прочность войлока. Однако этот способ непригоден апя графитации коксопековых заготовок, так как косвенный нагрев сопровождается неравномерным нагревом стержней по длине и сечению. Наиболее близким к изобретению является способ графитацин углеродных изделий на основе коксопековых композиций нагревом до 25ОО-ЗОООС в инертной среде прямым пропусканием эlIeктpичecкo го тока вдоль продольной оси изделия; изделие закрепляется между токопроводами З. Изделия, полученные этим способом, обпацают равномерными свойствами, в частности электросопротивлением по апине изделия. Недостатком этого способа является повьтшенная, кривизна, возникающая в зажатом стержне под действием веса и теплового расширения при нагреве его до состояния квазипластичности при 14ОО2000 0. Цепью изобретения является уменьшение кривизны и повышение прочности {продольной) ппинномерных стержневых нагревателей. Указанная цепь достигается тем, что при 14OQ-20OO С в направлении проаопьной оси издепия прикладывают растягивающую нагрузку 60-150 кгс/см и нагрев до ЗбОО-ЗОООС ведут со ско рсютью 40О-1000 град/час. Предлагаемый способ графитации основан на 5тпении квазивязкопластичного состояния графитируемого материала при 140О-200О С. В этом состоянии в направлении деформации увеличивается текстура материала и происходит, ё гоупрочнение.Максимальная величина деформаций при растяжении колеблется в пределах 3-5%. Экспериментально установлен что деформация растяжения начинает про являться поспе достижения 2О--2 5% от предела прочности изделия. Для известных коксопековых матариапов преавпьны значения этих напряжений лежат в пределах кгс/см. Эксперименталь но установлено, что предлагаемый спосо позволит вести процесс с высокими скоростями, поскольку тепловые напряжения при равномерном прямом нагреве в сече нии стержня Незначительны, а продольные напряжения компенсируются вытяжко стержня. В отдельных опытах скорость нагрева превышает 800 град/час (до 1ООО град/час) без разрушения изделий. Пример. Прокаленный нефтяно пиролизный кокс с истинной плотностью 2,04-2,08 г/см(содержание фракции 0,8-О,09 мм - 38%, фракции О,О9-62 в количестве вес.% смешивают в течение 1,2 ч в обогреваемом . смесителе с 25 вес.% среднетемпературного каменноугольного пека при 12О С. Полученную массу прессуют методом продавливания с удельным давлением 260 кг/см в заготовки длиной 1400 м « диаметром 40 мм. Отпрессованные заготовки загружают вертикально в электродную обжиговую печь, пересыпают коксовой пересыпкой (фракции 0,5-5,0 мм) и обжигают в течение 320 ч до 125О°С. Обожженные стержни очищают от пересыпки и графитируют в электропечи в атмосфере азота, помешая их торцами между токоподводами с зажимами (один из токоподводов выполнен подвижным и к нему прикладьгеают раст5 гивающую нагрузку) и пропускают электрический ток вдоль продольной оси стержней. Скорость нагрева составляет 4ОО град/час, продолжительность нагрева 6,5 ч, выдержка при 26ОО°С 1,5 ч, нагрузку в 750кг (напряжение растяжения 6 О кг/см ) прикладывают при 15ОО-190О С, Пример 2, Обожженные стержни диаметром 30 мм и длиной 13ОО мм, изготовленные по рецептуре и технологии примера 1, графитируют в электропечи в атмосфере азота. Скорость нагрева составляет 60О град/ч, время нагрева 4,5 ч, выдержка при максимальной температуре Ьоставляет 2 ч. Нагрузку в 6ОО кг (напряжение растяжения 85 кгс/см ) приклапьгеают при 1400-195О°С. П р и м е р 3. Обожженные стержни диаметром 25 мм и длиной 10ОО мм, изготовленные по рецептуре и технологии примера 1, графитируют в электропечи. Скорость нагрева составляет 7ОО град/час продолжительность нагрева 4 ч,выдержка при максимальной температуре 2500 С 1 ч. Нагрузку в 6ОО кг (напряжение растяжения 122 кгс/см) прикладьгоают дри 15ОО-19ООС. В таблице приведены средние качественные характеристики изделий, полученных по известному и предлагаемому способам после графитации стержневых нагревателей диаметром 300 мм и длиной 130О мм. 5Г Иа табпицы внпно, что при испопьзовании преппагаемого способа прочност вдопь оси увепичивается в среднем на 11,5%; кривизна стержней уменьшается в 3,2 раза; кажущаяся плотность увеличивается на 1,3%. Формупа изобретени 1. Способ графитации угперодньтх изделий, преимущественно стержневых нагревателей, на основе коксопековых ком позиций нагревом до 250С)-ЗОООС в инертной среде прямым пропусканием электрического тока вдоль продольной ос изделия, отличающийся тем что, с целью снижения кривизны и повы7шения прочности длинномерных стержневых нагревателей, при 14ОО-2ОООС в направлении продольной оси изделия прикладывают растягивающую , нагрузку кгс/см. 2. Способ по п. 1, отличающийся тем, что нагрев до 25ООЗООО С ведут со скоростью 4ОО8ОО град/ч. Источники информации, принятые во внимание при экспертизе: 1.Чагаьтх Е. Ф. Технология и оборудование электронных и электроугольных предприятий . М., Металпургия, 1972, с, 32О-ЗЗО. 2.Патент Великобритании М 13О5145, кл. С 01 В 31/04 (С1А), 31.01.73. 3.Патент Японии № 248ОО/74, кл. С О1 В 31/ОО, 25.О6.74

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеродосодержащих заготовок | 1983 |

|

SU1161463A1 |

| Способ получения углеродсодержащих заготовок и установка для его осуществления | 1982 |

|

SU1390184A1 |

| Способ получения углеграфитовых изделий и контейнер для размещения и обжига коксопековых заготовок | 1979 |

|

SU865789A1 |

| Способ получения графитовых изделий | 1973 |

|

SU515723A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

| Способ приготовления коксопековой композиции для мелкозернистых графитовых изделий | 1981 |

|

SU1034994A1 |

| Способ пакетировки крупногабаритных длинномерных углеродных заготовок в процессе обжига | 1989 |

|

SU1685868A1 |

| Углеродсодержащая масса для получениягРАфиТОВыХ издЕлий | 1979 |

|

SU829560A1 |

| Способ получения углеродных волокнистых материалов | 1973 |

|

SU510539A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2051090C1 |

Авторы

Даты

1978-11-15—Публикация

1977-03-24—Подача