(54) ШАБЛОН ДЛЯ ИЗГОТОВЛЕНИЯ ЖГУТОВ ПРОВОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шаблон для раскладки проводов в жгут | 1988 |

|

SU1676133A1 |

| Шаблон для изготовления жгутов электропроводов | 1977 |

|

SU621025A1 |

| Шаблон для изготовления жгутов проводов | 1980 |

|

SU928688A1 |

| Ручное устройство для сборки | 1987 |

|

SU1447515A1 |

| Пневматический зарядчик для непатронированных взрывчатых веществ | 1989 |

|

SU1739177A1 |

| Пневмопривод вагонного замедлителя | 1990 |

|

SU1729873A1 |

| Постель для сборки секций корпуса судна | 1989 |

|

SU1687502A1 |

| ДАТЧИК ТОРМОЗНОГО УСИЛИЯ ПНЕВМАТИЧЕСКОГО ТОРМОЗА ЛОКОМОТИВА | 1973 |

|

SU385787A1 |

| ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ МОДУЛЬ ДЛЯ ПРИВОДА ОТКРЫВАНИЯ ДВЕРЕЙ ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2249662C1 |

| Волнопродуктор | 1981 |

|

SU966519A1 |

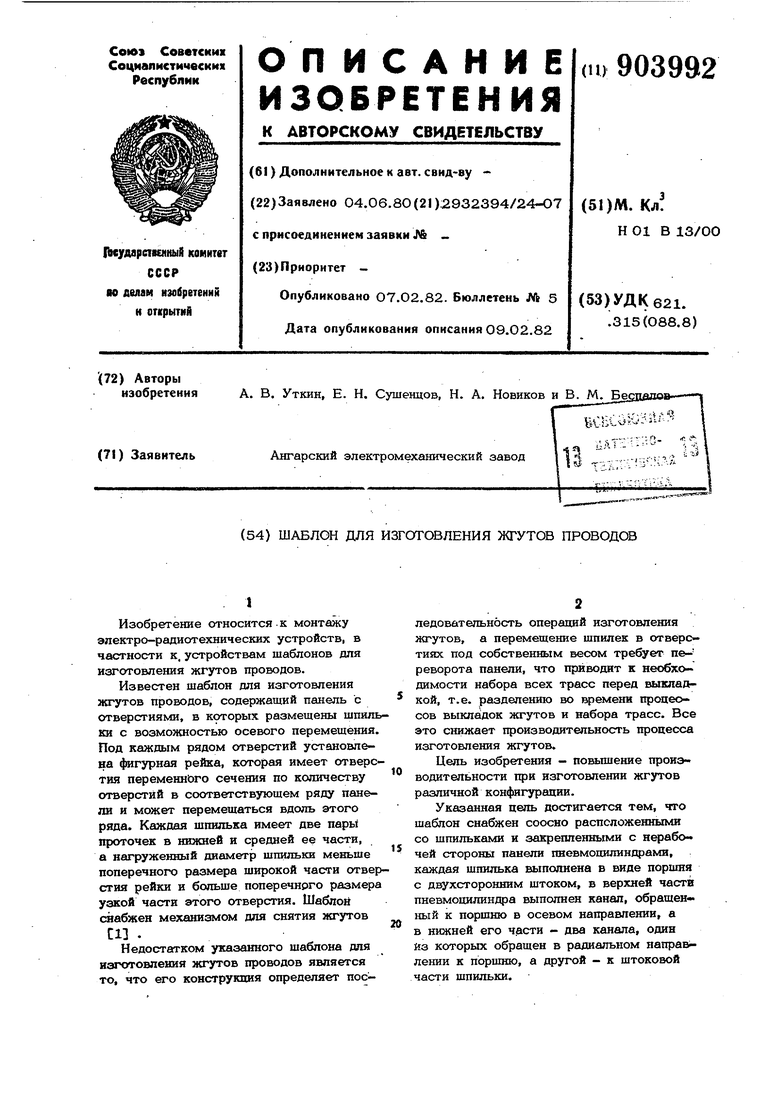

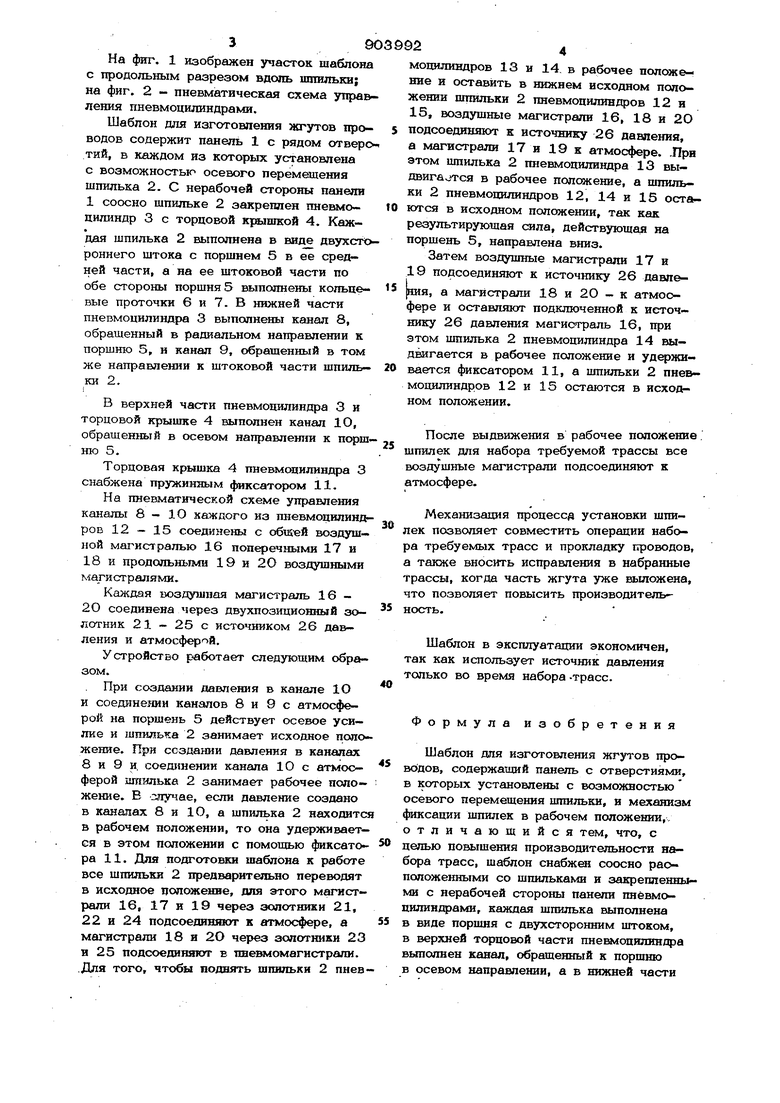

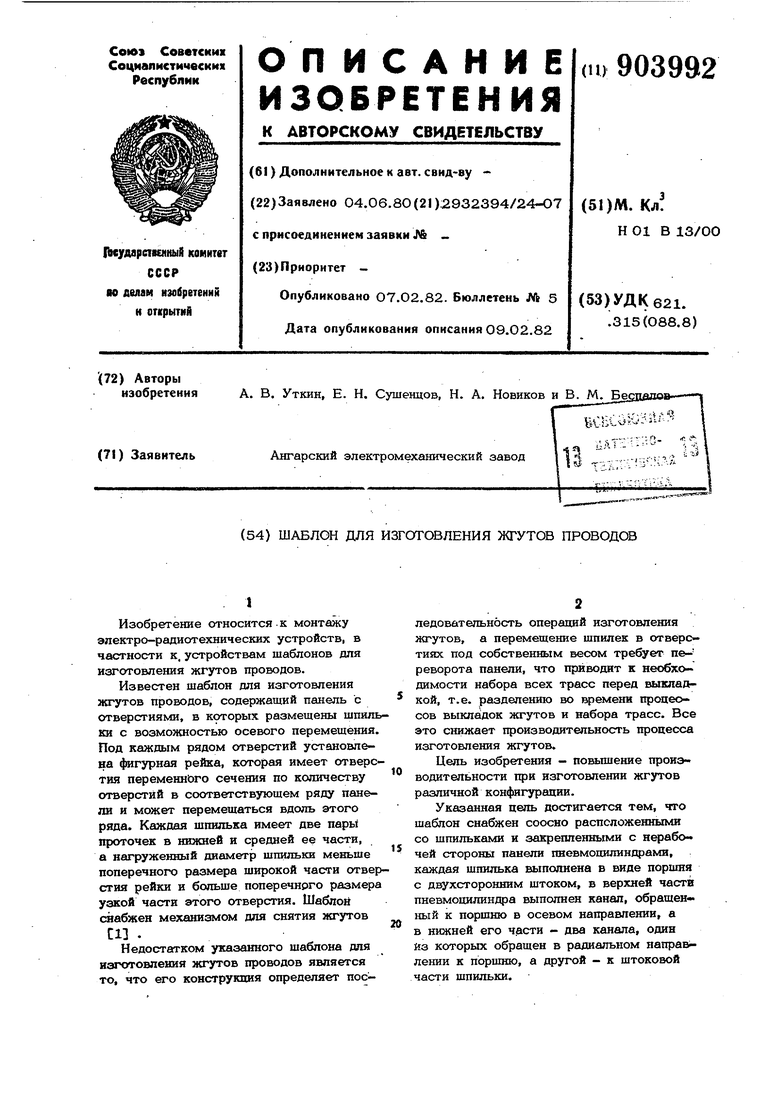

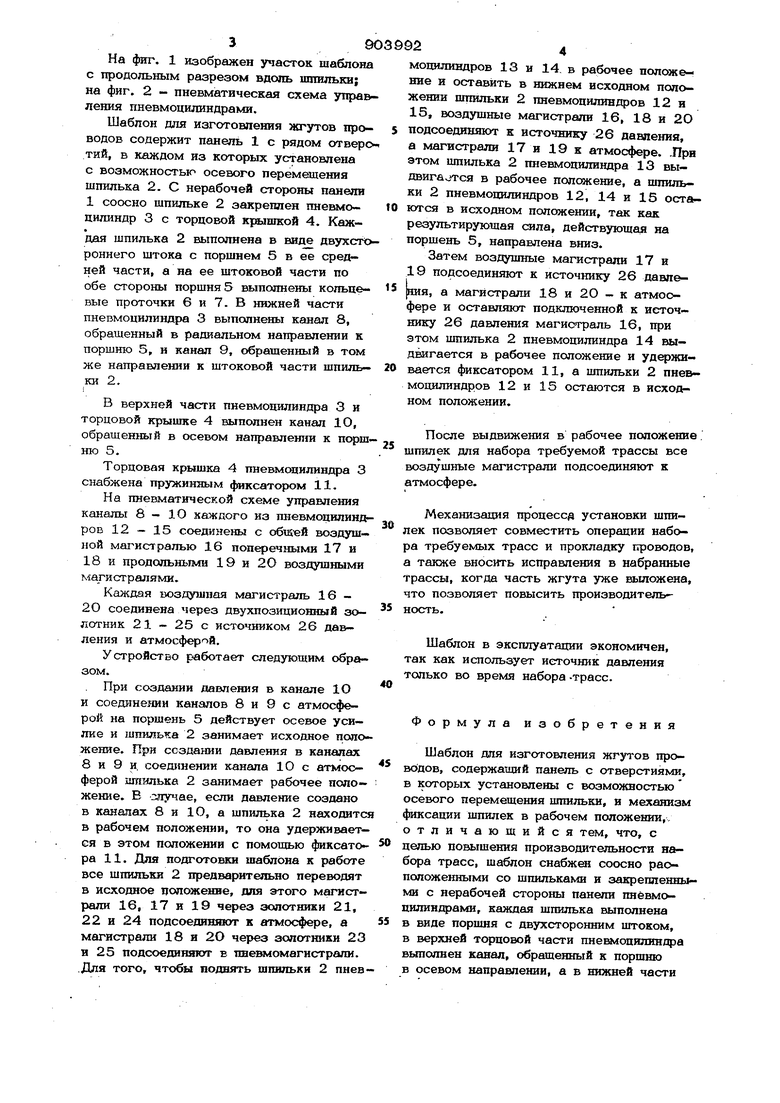

Изобретение относится к монтажу эпектро-радиотехнических устройств, в частности к, устройствам шаблонов для изготовления жгутов проводов. Известен шаблон для изготовления жгутов проводов, содержащий панель с отверстиями, в которых размещены шпил ки с возможностью осевого перемещения Под каждым рядом отверстий установле.на фигурная рейка, которая имеет отверс тия переменного сечения по количеству отверстий в соответствующем ряду панели и может перемещаться вдоль этого ряда. Каждая шпилька имеет две парь проточек в нижней и средней ее части, а нагруженный диаметр шпильки меньше поперечного размера широкой части отве стия рейки и больше попер ечнрго размер узкой части этого отверстия. Шабло1{ снабжен механизмом для снятия жгутов Недостатком указанного шаблона для изготовления жгутов проводов является то, что его конструкция определяет последовательность операций изготовления жгутов, а перемещение шпилек в отверстиях под собственным весом требует пе- реворота панели, что приводит к необходимости набора всех трасс перед выкладкой, т.е. разделению во времени процессов выкладок жгутов и набора трасс. Все это снижает щ)оизводительность процесса изготовления жгутов. Цель изобретения - повьпиение производительности при изготовлении жгутов различной конфигурещии. Указанная цель достигается тем, что шаблон снабжен соосно расположенными со шпильками и закрепленными с нерабо чей стороны панели пневмошшиндрами, каждая шпилька выполнена в виде поршня с двухсторонним штоком, в верхней части пневмоцилиндра выполнен канал, обращен ный к поршню в осевом направлении, а в нижней его части - два канала, один из которых обращен в радиальном направ лении к поршню, а другой - к штоковой части шпильки. 39 На фиг. 1 изображен участок шаблона с продольным разрезом вдоль шпильки; на фиг. 2 - пневматическая схема тпра ления пневмоцилиндрами. Шаблон для изготовления жгутов проводов содержит панель 1 с рядом отверо тий, в каждом из которых установлена с возможностью осевого перемещения шпилька 2. С нерабочей стороны панели 1 соосно шпильке 2 закреплен цилиндр 3 с торцовой крышкой 4. Каждая шпилька 2 выполнена в виде двухсто роннего штока с поршнем 5 в ее средней части, а на ее штоковой части по обе стороны поршня 5 выполнены кольцевые проточки 6 и 7. В нижней части пневмоцилиндра 3 выполнены канал 8, обращенный в радиальном направлении к поршню 5, и канал 9, обрашенный в том же напраЕлении к штоковой части шпиль- 20 В верхней части пневмоцилиндра 3 и торцовой крышке 4 выполнен канал 10, обращенный в осевом направлении к порш. ню 5. Торцовая крышка 4 пневмоаилнндра 3 снабжена пружинным фиксатором 11. На пневматической схеме управления каналы 8-10 каждого из пневмоцилиндров 12 - 15 соединены с обгаей воздушной магистралью 16 поперечными 17 и 18 и продольными 19 и 2О воздушными магистралями. Каждая воздушная магистраль 16 2О соединена лшрез двухпозиционный золотник 21 - 25 с источником 26 давления и атмосфер- й. Устройство работает следующим образом. При создании давления в канале 1О и соединении каналов 8 и 9 с атмосферой на поршень 5 действует осевое усилие и шпилька 2 занимает исходное поло жение. При создании давления в каналах 8 и 9 и. соединении канала Юс атмосферой шпилька 2 занимает рабочее поло- жение. В случае, если давление создано в каналах 8 и 10, а шпилька 2 находитс в рабочем положении, то она удерживается в этом положении с помошью фиксатора 11. Для подготовки шаблона к работе

все шпильки 2 предварительно переводят Б исходное положение, для этого магистрали 16, 17 и 19 через золотники 21, 22 ъ 24 подсоединяют к атмосфере, а магистрали 18 и 2О через золотники 23 в 25 подсоединяют в пнеюломагистрали. .Для того, чтобы поднять шпильки 2 пнев-

положенными со шпильками и закрепленными с нерабочей стороны панели пневмоцилиндрами, каждая шпилька выполнена в виде поршня с двухсторонним штоком, в верхней торцовой части пнешлоцилзгадра выполнен канал, обращенный к поршню в осевом направлении, а в нижней части 24 моцилиндров 13 и 14 в рабочее положение и оставить в нижнем исходном положении шпильки 2 пневмопилнндров 12 н 15, воздушные магистрали 16, 18 и 2О подсоединяют к источнику 26 давления, а магистрали 17 и 19 к атмосфере. .При этом шпилька 2 пневмоцилиндра 13 выдвигается в рабочее положение, а шпильки 2 пневмоцилиндров 12, 14 и 15 остаются в исходном положении, так как результирующая сила, действующая на поршень 5, направлена вниз. Затем воздушные магистрали 17 и 19 подсоединяют к источнику 26 давлерия, а магистрали 18 и 20 - к атмосфере и оставляют подключенной к источнику 26 давления магистраль 16, при этом шпилька 2 пневмоцилиндра 14 выдвигается в рабочее положение и удерживается фиксатором 11, а шпильки 2 пневмоцилиндров 12 и 15 остаются в исходном положении. После выдвижения в рабочее положение шпилек для набора требуемой трассы все воздушные магистрали подсоединяют к атмосфере. Механизация процессу установки шпилек позволяет совместить операции набоРа требуемых трасс и прокладку проводов, а также вносить исправления в набранные Трассы, когда часть жгута уже выложена, что позволяет повысить производительность. Шаблон в эксплуатации экономичен, так как использует источник давления только во время набора -трасс. Формула изобретения Шаблон для изготовления жгутов про- водов, содержащий панель с отверстиями, в которых установлены с возможностью осевого перемещения шпильки, я механизм фиксации шпилек в рабочем положении,, отличающийся тем, что, с целью повышения производительности набора трасс, шаблон снабжен соосно раопневмошшиндра выполнены два канала, один из которых обращен в радиальном направлении к поршню, а другой - к штоковой части шпильки.

9039926

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-07—Публикация

1980-06-04—Подача