(54) СПОСОБ ПОДГОТОВКР К ЭЛЕКТРОКОНТАКТНОМУ НАГРЕВУ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ

1

Изобретение относится к обработке металлов давлением и может быть использовано при нагреве заготовок из пруткового, профильного и листового материала перед ковкой и горячей штамповкой.

Известен способ электроконтактного нагрева металлических заготовок путем пропускания через заготовку электрического тока, за счет чего в заготовке выделяется тепло 1.

Широкое применение этого способа ограничивается сложностью обеспечения надежного электрического контакта с заготовкой.

Даже при хорошем качестве обработки поверхностей контактов и заготовки соединение их не может быть идеальным. Переходное сопротивление и плотность тока в местах контактирования больше, чем в других частях заготовки. Вследствие этого под контактами образуется местный перегрев.

Известен способ электроконтактного .нагрева металлических заготовок, в котором указанньш недостаток устранен применением контактов из расплавленного материла. При этом способ подготовки к электроконтактному нагреву заготовки заключается в том, что токопроводящую емкость заполняют расплавленным электроприводным материалом и помеш,ают в него конец заготовки 2.

Недостатком данного способа является повышенная трудоемкость, поскольку предварительно концы заготовки надо загибать, а после нагрева или после штамповки соответственно распрямлять или отрезать эти концы.

Цель изобретения - снижение трудоемкости проведения процесса.

Поставлетная цель достигается тем, что согласно способу подготовки к электроконтактиому нагреву металлической заготовки, заключаюшемуся в том, что токопроводящую емкость заполняют расплавленным электропроводным материалом и помещают в него конец заготовки, заполнение емкости 20 электропроводным материалом производят до образования над краем емкости выпуклого мениска высотой не менее толщины койца заготовки и размещают этот конец над краем емкости.

Физическая сущность способа основана на том, что расплавы металлов имеют наибольшее среди жидкостей поверхностное натяжение, например у платины оно равно 1820 диь}Ьм при 2000°С, у ртути при 20°С - 484 дин/см, а для сравнения у воды при 20°С - 72,8 дин/см.

Такое решение позволяет осуществлять контакт заготовки с жлдким металлом выше краев емкости, в которой находится жидкий металл, что исключает необходимость подгибания концов заготовки для погружения их в жидкий металл.

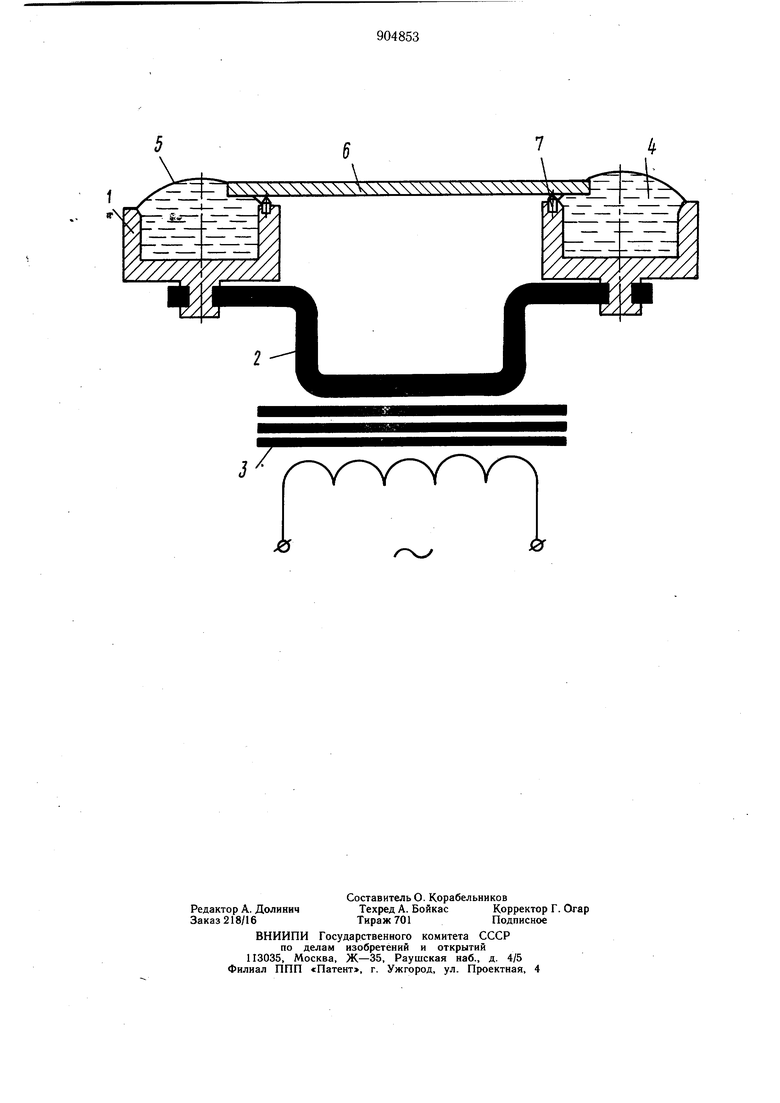

На чертеже представлена схема, поясняющая осуществление предлагаемого способа.

В стаканы 1, выполненные из меди и соединенные с вторичной обмоткой 2 трансформатора 3, помещают контакты 4 из легкоплавкого сплава, например сплава Вуда, причем стаканы 1 заполняют жидкими контактами 4 до образования выпуклого мениска 5, на который укладывают заготовку 6. Для обеспечения электрической изоляции и уменьшения тепловых потерь заготовка опирается на керамические штифты 7. Пример. В два стакана из красной меди, соединенных с вторичной обмоткой трансформатора мощностью 50 кВт, помещают жидкие контакты из сплава Вуда. Стаканы предварительно нагревают до температуры плавления сплава Вуда (tfu, 68°С) и 6 них наливают сплав Вуда в жидком состоянии до образования выпуклого мениска. Внутренний диаметр стакана равен 50 мм, высота выпуклого мениска равняется 2 мм. На выпуклые мениски обоих контактов укладывают заготовку в виде полосы из титанового сплава толщиной 1,5 мм и размерами в плане 50x300 мм. Нагрев производят до 900°С.

Преимущество предлагаемого способа по сравнению с известным состоит в том, что не требуется предварительной подготовки заготовок (подгибания концов), что особенно важно при нагреве профильных заготовок

типа уголков, швеллеров, двутавров и т. д., т. е. уменьшается трудоемкость.

Кроме того, предлагаемый способ позволяет полностью использовать заготовку для деформирования, так как места контактов не претерпевают каких-либо физических необратимых изменений и могут свободно перемещаться, что дает возможность осуществлять формообразование, не прекращая нагрева.

Преимущество способа состоит в практически полном отсутствии отходов нагреваемого материала, так как в известных способах под контакты на заготовке оставляют припуск по длине заготовки 15-20 мм для обеспечения необходимой плотности тока и равномерного нагрева заготовки. В предлагаемом способе достаточно давать припуск по длине заготовки 2-5 мм в случае нагрева в щтампе или греть без припуска в случае нагрева отдельно от деформирующего устройства.

Формула изобретения

Способ подготовки к электроконтактному нагреву металлической заготовки, заключающийся в том, что токопроводящую емкость заполняют расплавленным электропроводным материалом и помещают в него конец заготовки, отличающийся тем, что с целью снижения трудоемкости проведения процесса, заполнение емкости электропроводным материалом производят до образования над краем емкости выпуклого мениска высотой не менее толщины конца заготовки и размещают этот конец над краем емкости.

Источники информации,

принятые во внимание при экспертизе

1.Трофимов Н. Д., Соколов В. Е. Оборудование для горячей штамповки с электронагревом. М., «Машиностроение, 1972, с. 19.

2.Авторское свидетельство СССР

№ 706170, кл. В 21 J 1/06, 10.07.78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроконтактного нагрева листовых металлических заготовок | 1989 |

|

SU1706774A1 |

| Способ электроконтактного нагрева | 1981 |

|

SU1074643A2 |

| Способ электрического нагрева заготовок перед деформированием | 1978 |

|

SU706170A1 |

| Устройство для электроконтактного нагрева металлических заготовок | 1982 |

|

SU1074644A1 |

| Способ изготовления композиционных материалов | 1990 |

|

SU1759932A1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| Неплавящийся электрод для дуговой сварки | 2022 |

|

RU2798648C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2007 |

|

RU2333565C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2539528C1 |

| Способ полунепрерывного литья заготовок | 1981 |

|

SU1066728A1 |

Авторы

Даты

1982-02-15—Публикация

1980-05-05—Подача