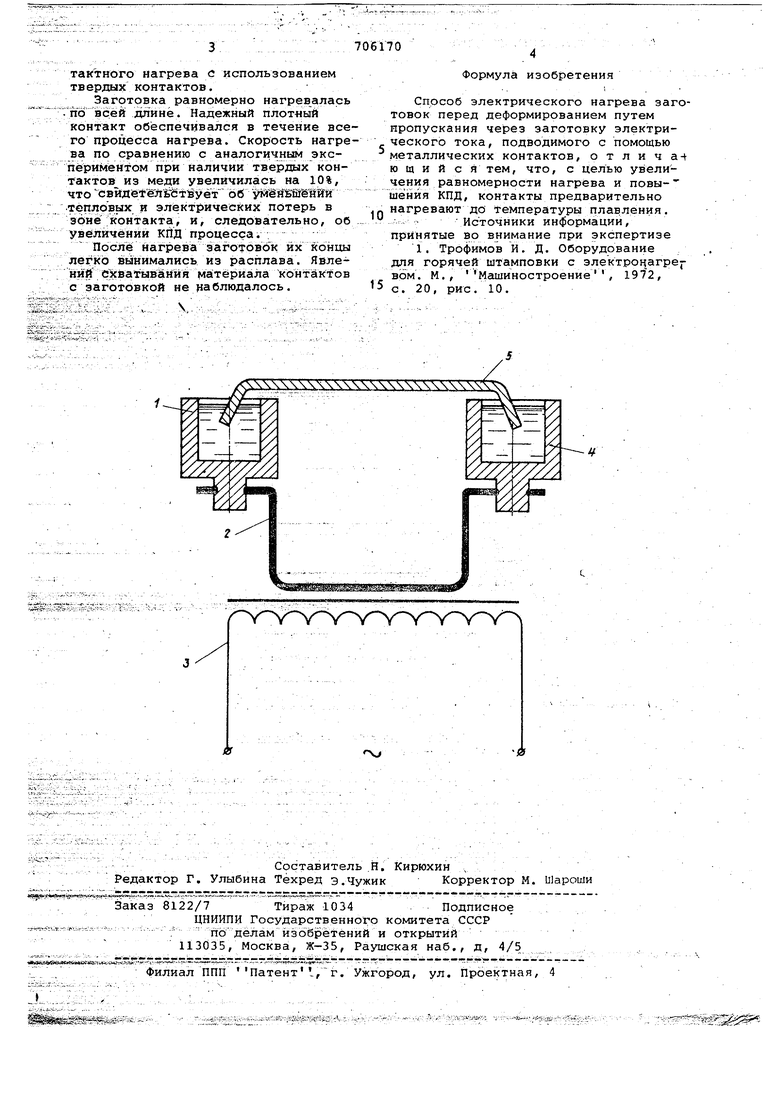

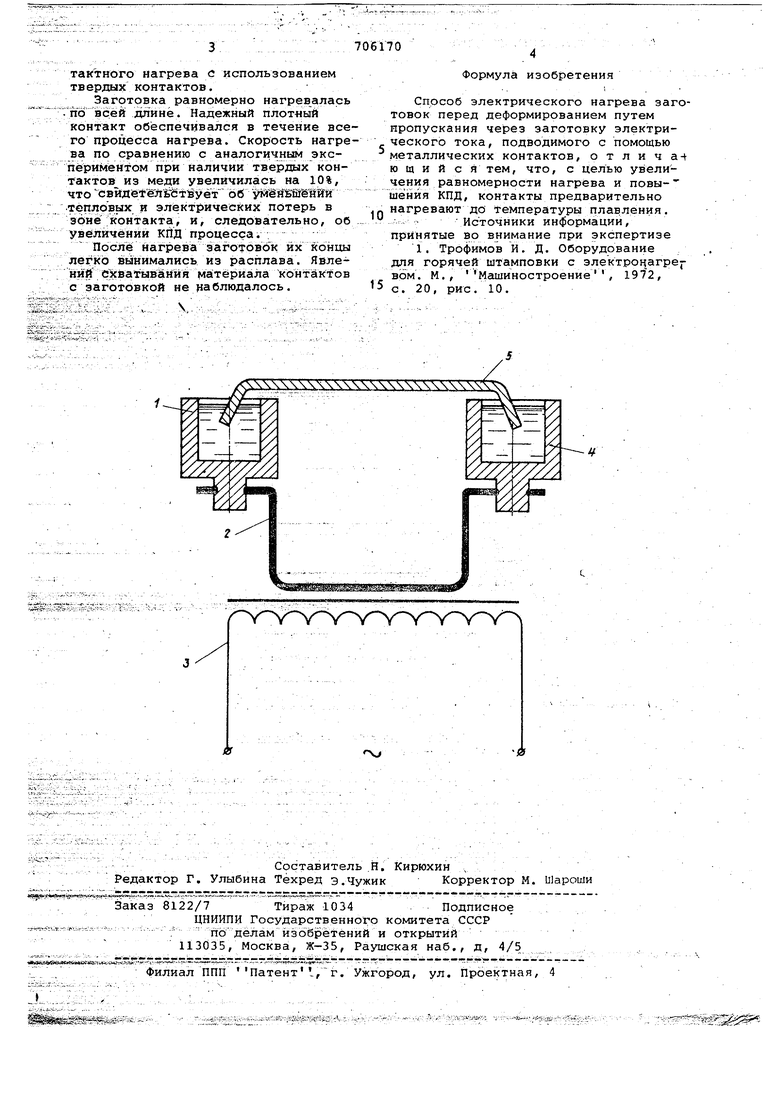

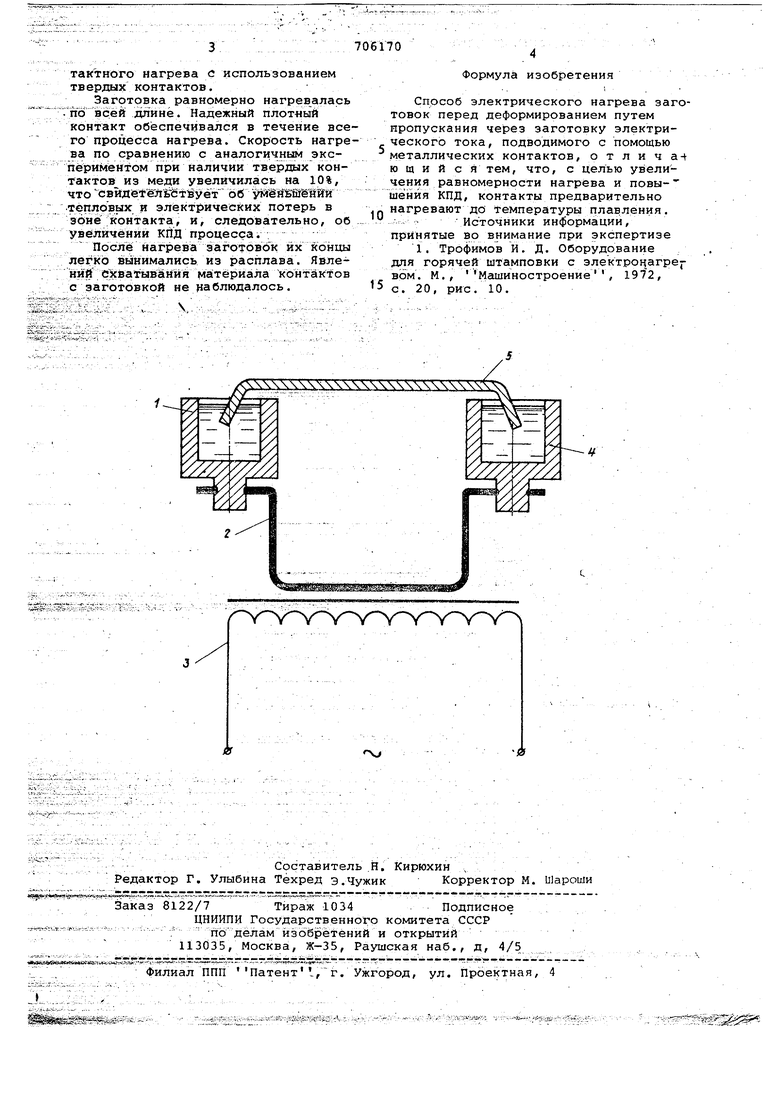

Изобретение относится к обдасти обработки металлов давлением, а именно к электронагреву заготовок перед ковкой и штамповкой. Известен способ электрического нагрева заготовок ДЛЯ ковки и штамповки путем пропускания через заготовку электрического тока, подводимогб с помощью .контактов 1. Недостатками такого способа нагрева заготовок ЯВЛЯЮТСЯ невысокая равно мерность нагрева и пониженный КПД. Целью изобретения является увеличение равномерности нагрева и повышение КПД. По предлагаемому способу контакты предварительно нагревают до температуры плавления. На чертеже представлена схема, поясняющая пример осуществления предлагаемого способа./ В стаканы 1, выполненные измеди и соединенные с вторичной обмоткой 2 трансформатора 3, помещают контакты 4 из легкоплавкого-сплава,например, сплава Вуда. Контакты 4 предварительно нагревают до температуры плавдения (для сплава Вуда tn 68С) , после чего в жидкий металл погружают концы заготовки 5 . Подают напряжение на трансформатор 3 и пропускают через заготовку эДектричёский ток. При этом жидкий металл обеспечивает надежный электрический контакт цепи с заготовкой . Пример реализации способа. В два стакана из красной меди, соединенных шинами .с вторичной обмоткой трансформатора мощностью 50 квт помещались контакты из сплава Вуда. Стаканы предварительно подогревались на спиртовке и контакты нагревали до температура плавления сплава Вуда . (tf, ) .Когда контакты расплавлялись, в. жидкий металл погружали концы ПОЛОСЫ и на контакты подавали напряжение 4В. Электрический контакт с заготовкой осуществлялся через жидкий металд. Заготовки в виде полос из титановых сплавов ОТ-4, ВТ6С и ВТ20, ТОЛЩИНОЙ 1,5 мм и размерами в плане 50 X 300. Замер темпёратурного поля производился термопарами по длине заготовки. Исследования показали надежность электрического контакта с заготовкой, отсутствовали искрение и резкий перепад температуры вблизи конт актов, характерные, для электроконтактного нагрева с использованием твердых контактов.

Заготовка равномерно нагревалась .по всей длине. Надежный плот-ный контакт обеспечивался в течение всего процесса нагрева. Скорость нагрева по сравнению с аналогичным экспериментом при наличии твердых контактов из меди увеличилась на 10%, что свйдетШтЁЙтжуёт об iyKittfSffleUte тепловых и электрических потерь в зоне контакта, и, следовательно, об увеличений КПД процесса.

После нагрева заготовок их концы легко вьанимались из расплава. Явлений Схватывания материала контактов с заготовкой не наблюдалось.

Формула изобретения

Способ электрического нагрева заготовок перед деформированием путем пропускания через заготовку электрического тока, подводимого с помощью металлических контактов, о т л и ч ач ю щ и и с я тем, что, с целью увеличения равномерности нагрева и повышенйя КПД, контакты предварительно нагревают до температуры плавления. - - -Источники информации, принятые во внимание при экспертизе

1. Трофимов И. Д. Оборудование для горячей штамповки с электрочагре;вом. М., Машиностроение, , 5с. 20, рис. 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки к электроконтактному нагреву металлической заготовки | 1980 |

|

SU904853A1 |

| Способ электроконтактного нагрева листовых металлических заготовок | 1989 |

|

SU1706774A1 |

| Способ электроконтактного нагрева | 1981 |

|

SU1074643A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО НАГРЕВАНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2205238C2 |

| Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением | 2023 |

|

RU2806416C1 |

| Способ вытяжки с нагревом | 1984 |

|

SU1205967A1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| ИРИДИЕВЫЙ СПЛАВ С ПРЕВОСХОДНЫМИ ТВЕРДОСТЬЮ, ОБРАБАТЫВАЕМОСТЬЮ И ПРОТИВОЗАГРЯЗНИТЕЛЬНЫМИ СВОЙСТВАМИ | 2008 |

|

RU2422547C1 |

Авторы

Даты

1979-12-30—Публикация

1978-07-10—Подача