(5) ДОЗАТОР ЖИДКОГО МЕТАЛЛА

I

Изобретение относится к литейному производству, в частности к конструкциям дозатора для металла.

Известно заливочное устройство (дозаторы жидкого металла), содержащее мерный ковш, закрепленный с возможностью поворота вокруг горизонтепьной оси. Для перемещения ковша от места забора металла к заливочному отверстию формы это устройство снабжено направляющими в прямоугольной системе координат с установленными на них каретками О.

В этом устройстве скорость поворота ковша в процессе заливки металла в форму остается постоянной. Применение устройств такого типа в случаях. требующих осуществления заливки по определенному закону изменения скорости поворота ковша от угла его поворота, например при кокильном литье, невозможно.

Наиболее близким к предлагаемому является устройство, в котором ковш.

приводимый гидроцилиндром, снабжен механизмом определения угла его наклона. В состав этого механизма входят электрические или пневматические датчики, передающие информацию на блок регулирования скорости наклона ковша в процессе его движения по заранее заданной программе L2J.

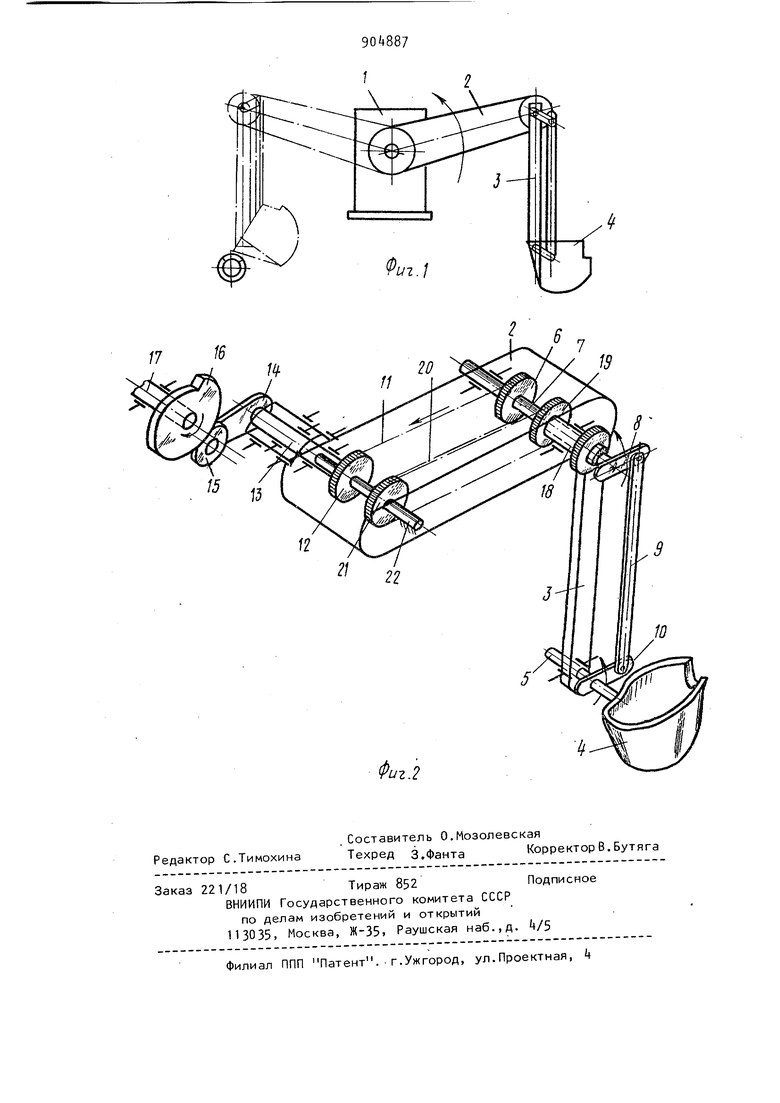

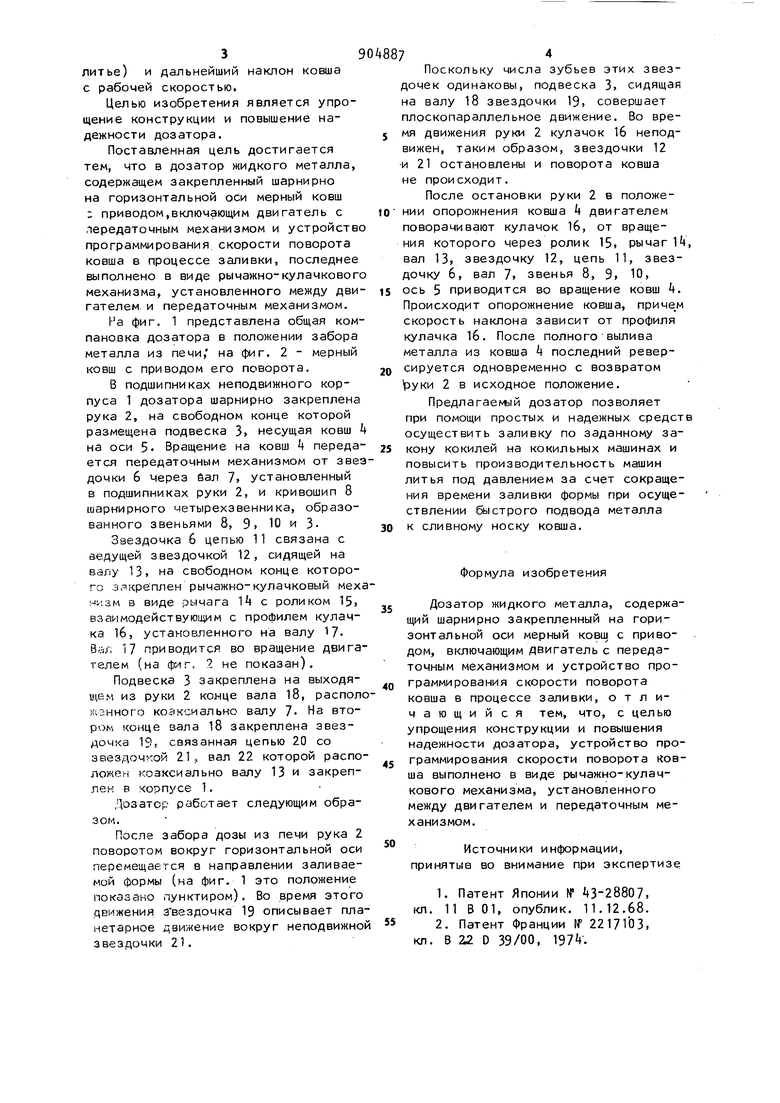

Описанное устройство решает задачу регулирования скорости заливки в ее процессе, однако оно является сложным, дорогостоящим и, в условиях литейного производства, малонадежным. В то же время число программ заливки, необходимых при кокильном литье или литье под давлением ограничено. Обычная программа заливки представляет собой быстрый наклон ковша вначале его поворота с целью ускоренногоподвода струи к сливному носку ковша (литье под давлением и кокильное литье), быстрое заполнение литниковой чаши (кокильное литье) и дальнейший наклон ковша с рабочей скоростью. Целью изобретения является упрощение конструкции и повышение надежности дозатора. Поставленная цель достигается тем, что в дозатор жидкого металла, содержащем закрепленный шарнирно на горизонтальной оси мерный ковш ; приводом,включающим двигатель с лередаточным механизмом и устройств программирования скорости поворота ковша в процессе заливки, последнее выполнено в виде рымажно-кулачковог механизма, установленного между дви гателем и передаточным механизмом. На фиг. 1 представлена общая ком пановка дозатора в положении забора металла из печи, на фиг. 2 - мерный ковш с приводом его поворота. В подшипниках неподвижного корпуса 1 дозатора шарнирно закреплена рука 2, на свободном конце которой размещена подвеска 3. несущая ковш на оси 5. Вращение на ковш переда ется передаточным механизмом от зве дочки 6 мерез бал 1, установленный в подшипниках руки 2, и кривошип 8 шарнирного четырехзвенника, образованного звеньями 8, 9 10 и 3Звездочка 6 цепью 11 связана с ведущей звездочкой 12, сидящей на валу 13, на свободном конце которого закреплен рычажио-кулачковый мех низм в виде рычага 1А с роликом 15, взаимодействую1дим с профилем кулачка 1б, установленного на валу 178а.г; 17 приводится во вращение двига телем (на фиг, 2 не показан). Подвеска 3 закреплена на выходящем из руки 2 конце вала 18, распол Й1ЭННОГО коэксиально валу 7. На втором конце вала 18 закреплена звездочка 19f связанная цепью 20 со звездочкой 21, вал 22 которой распо ложен козксиально валу 13 и закреплен в корпусе 1. Дозатор работает следующим образом. После забора дозы из печи рука 2 поворотом вокруг горизонтальной оси перемещается в направлении заливаемой формы (на фиг. 1 это положение показано пунктиром). Во время этого движения Звездочка 19 описывает пла нетарное движение вокруг неподвижно звездочки 21. 4 Поскольку числа зубьев этих звездочек одинаковы, подвеска 3, сидящая на валу 18 звездочки 19, совершает плоскопараллельное движение. Во время движения руки 2 кулачок 16 неподвижен, таким образом, звездочки 12 и 21 остановлены и поворота ковша не происходит. После остановки руки 2 в положеНИИ опорожнения ковша k двигателем поворачивают кулачок 16, от вращения которого через ролик 15, рычаги, вал 13, звездочку 12, цепь 11, звездочку 6, вал 7. звенья 8, 9, Ю, ось 5 приводится во вращение ковш h. Происходит опорожнение ковша, приче м скорость наклона зависит от профиля кулачка 16. После полного вылива металла из ковша 4 последний реверсируется одновременно с возвратом Узуки 2 в исходное положение. Предлагаемьт дозатор позволяет при помощи простых и надежных средств осуществить заливку по заданному закону кокилей на кокильных машинах и повысить производительность машин литья под давлением за счет сокращения времени заливки формы при осуществлении быстрого подвода металла к сливному носку ковша. Формула изобретения Дозатор жидкого металла, содержащий шарнирно закрепленный на горизонтальной оси мерный ковш с приводом, включающим двигатель с передаточным механизмом и устройство программирования скорости поворота ковша в процессе запивки, отличающийся тем, что, с целью упрощения конструкции и повышения надежности дозатора, устройство программирования скорости поворота ковша выполнено в виде рычажно-кулачкового механизма, установленного между двигателем и передаточным механизмом. Источники информации, принятые во внимание при экспертизе 1.Патент Японии № l3-28807, (СП. 11 В 01, опублик. 11.12.68. 2.Патент Франции № 2217103, кл. В 212 D 39/00, 197.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дозатор жидкого металла | 1983 |

|

SU1103941A1 |

| Манипулятор для заливки металла | 1988 |

|

SU1519835A1 |

| КОКИЛЬНАЯ УСТАНОВКА | 1970 |

|

SU258537A1 |

| Устройство для заливки расплава в формы | 1988 |

|

SU1533832A1 |

| Кокильный карусельный комплекс | 1990 |

|

SU1720791A1 |

| Заливочное устройство центробежнолитейной машины | 1980 |

|

SU1012789A3 |

| Дозатор жидкого металла | 1972 |

|

SU508341A1 |

| УСТАНОВКА ДЛЯ ЗАЛИВКИ МЕТАЛЛА В ЛИТЕЙНЫЕ ФОРМЫ | 1989 |

|

RU2033895C1 |

| Заливочно-дозирующее устройство | 1984 |

|

SU1225686A1 |

| Заливочно-дозирующее устройство | 1984 |

|

SU1196130A1 |

Авторы

Даты

1982-02-15—Публикация

1980-06-02—Подача