Изобретение относится к дуговой точечной сварке и может быть использовано в тех отраслях народного хозяйства, где этот способ находит применение, особенно эффективно его применение при необходимости получения точечных соединений на материале большой толщины.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ дуговой точечной сварки плавящимся элект- i родом в среде защитного газЪ, заключающийся в том, что свариваемые детали сжимают контактными электродами за пределами формируемой точки, разогревают место сварки путем пропускания тока через электроды и затем осуществляют сварку 1.

Этот способ реализуется при помощи устройства для дуговой точечной сварки в среде защитных газов, содержащего два,снабженных полостями для формирования сварной точки, электрода с центральными отверстиями, в которых установлены втулки для подачи электрода 1.

Недостатком известного способа является то, что вследствие неконцентрированного (в.периферии) разогрева места сварки он требует повышенных энергозатрат.

цель изобретения - уменьщение энергозатрат.

Поставленная цель достигается тем что перед сжатием деталей за пределами формируемой точки производят сжатие деталей и их предварительный разогрев в месте формирования

10 точки, а давление в месте формирования точки снимают после сжатия деталей за пределами сварной точки.

Способ может быть осуществлен устройством содержащим два, снабжен15ных полостями для формирования сварной точки, прижимных электрода с центральными отверстиями, в которых установлены втулки для подачи плавящегося электрода, в котором на втул20ках установлены дополнительные прижимные электроды с возможностью их перемещения относительно основных.

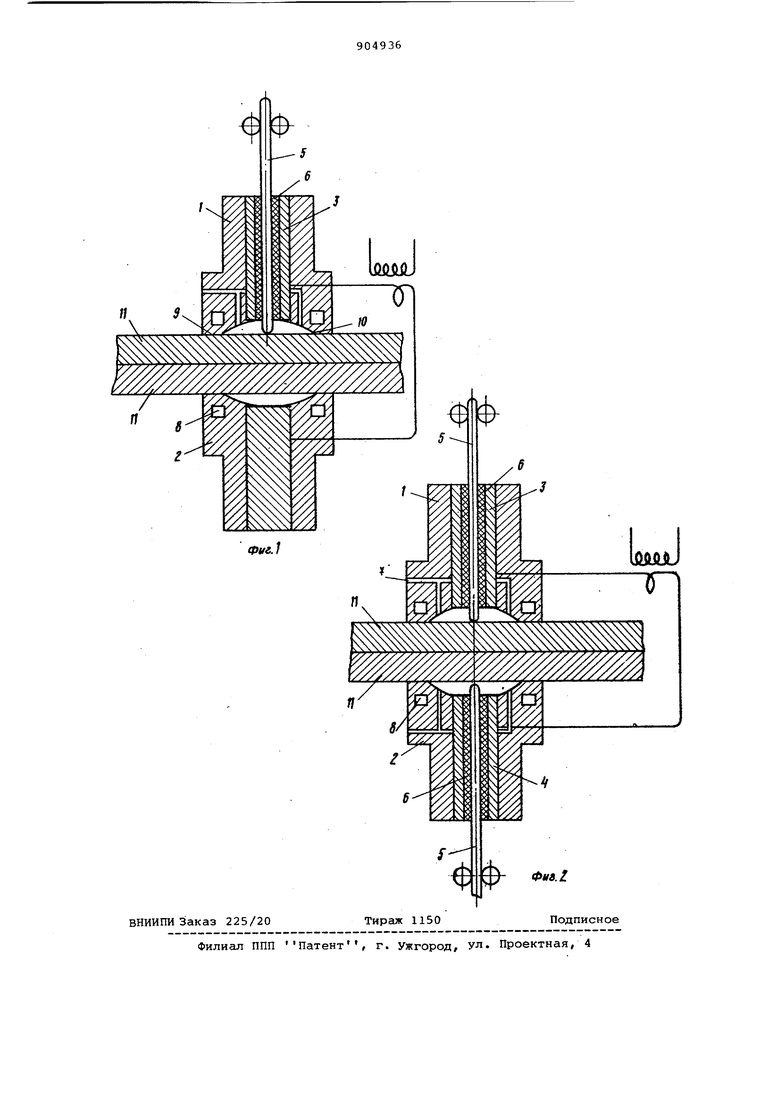

На фиг. 1 схематически изображено устройство для осуществления спо25соба дуговой точечной сварки проплавлением; на фиг. 2 - второй его вариант.

Устройство содержит пару контактных электродов 1 и 2, имеющих цент30ральное осевое отверстие,- в котором установлены внутренние подвижные контактные электроды 3 и 4. Вдоль оси электрода 3 выполнено сквозное отверстиеf через которое проходит плавящийся электрод 5. Между плавящимся электродом 5 и внутренним контактным электродом 3 установлена неэлектропроводная втул ка б, В теле электрода 1, кроме тог выполнены каналы 7 для подачи защитного газа в зону сварки и каналы для охлаждения электрода. Рабочая поверхность обоих контакт ных электродов имеет нажимную часть 9, расположенную на периферии и вогнутую часть 10, соответствующую расчетной форме головки сварной точки. В устройстве оба контактных элект рода 3 и 4 имеют внутренние сквозные отверстия, расположенные вдоль оси, через которые проходят плавящиеся электроды 5. Эти электроды имеют та же неэлектропроводнне втулки 6, каналы для подачи защитного газа 7 и для охлаждения 8. Перед сваркой детали 11 помещают между контактными электродами 1 -. 4 поджимают их внутренними контактным электродами 3 и 4 в районе оси сва ной точки для плотного контакта меж ду свариваемыми деталями и электродами. На контактные электроды 3 и 4 подают переменный электрический ток нагревают детали до температуры, не превьлиающей температуру начала перекристаллизации свариваемого металла. После отключения тока нагрева на поверхность деталей опускают контактные электроды 1 и 2, поджимают их до плотного контакта плоскости 9 электродов с поверхностью деталей И, поднимают электроды 3 и 4 до образования с их помсядью вогнутой поверхности 10, геометрия которой соответствует геометрии сварной точки. в зону сварки подают защитный газ, возбуждают дугу и с помощью плавящегося электрода 5 проводят сквозное проплавление свариваемых детсШей в замкнутом объеме. Пример. Проводят сварку двух деталей толщиЯой 25 мм каждая. На контакте электрдов 3 и 4 после фиксаций деталей подают давление 1000 к Затем включают ток подогрева 1ц 1-5000 А. Место образования сварной точки Прогревают до t 900°С, псясле чего ток подогрева отключгиот. На детали опускают контактные электроды 1 и 2, подают на них давление 250 кг, контактные электроды 3 и 4 поднимают. В зону сварки подают защитный газ (СОа + Or,) при его расходе 15 л/с. С помощью плавящегося электрода d 5 мм возбуждают дугу и проводят сквозное проплавление при 1се 1200 А и ид-аги 38 В. Весь процесс длится 15 с. Полученное сварное соединение обладает высоким качеством, имеет плотное тело сварной точки и прилежащей поверхности, не требует дополнительной обработки головок сварной точки. Предлагаемый способ обладает на дежностью и повышенной экономичностью по сравнению с известными способами/ позволяет сваривать детали большой толщины. Предварительные опыты показывают возможность сварки предлагаемым способом деталей от 35 мм до 60 мм. Формула изобретения 1.Способ дуговой точечной сварки плавящимся электродом, при котором сжимают свариваемые детали за пределами формируемой точки и производят разогрев места сварки, а затем сварку, отличающийся тем, что, с целью уменьшения энергозатрат, перед сжатием деталей за пределами формируемой точки производят сжатие деталей и их предварительный разогрев в месте формирования точки, а давление в месте формирования точки снимают после сжатия деталей за пределами сварной точки. 2.Устройство для осуществления способа по п. 1, содержащее два снабженных полостями для формирования сварной точки прижимных электрода с центральными отверстиями, в которых установлены втулки для подачи плавящегося электрода, от л и ч а ющ е е с я тем, что на втулках установлены дополнительные прижимные электроды, имеющие возможность перемещения относительно основных электродов . Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР по заявке № 2516717/27, кл. В 23 К 9/16, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой точечной сварки в среде защитных газов | 1977 |

|

SU904935A1 |

| Способ дуговой точечной сварки | 1990 |

|

SU1729712A1 |

| Способ лазерно-дуговой сварки плавящимся электродом в среде защитного газа стыкового соединения сформованной трубной заготовки | 2017 |

|

RU2668625C1 |

| Способ электродуговой точечной сварки плавящимся электродом | 1984 |

|

SU1507548A1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| Способ лазерно-дуговой сварки | 2017 |

|

RU2635679C1 |

| ЭЛЕКТРОЗАКЛЕПОЧНОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2375161C2 |

| Способ сварки сформованной трубной заготовки с индукционным подогревом | 2017 |

|

RU2660540C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ | 2018 |

|

RU2710090C1 |

Авторы

Даты

1982-02-15—Публикация

1977-11-24—Подача