Изобретение относится к области лазерно-дуговой сварки и может быть использовано в разных отраслях промышленности, например, при производстве труб.

Наиболее близким аналогом к заявляемому способу является способ лазерно-дуговой сварки из патента RU 2403135, по которому проплавление выполняют снаружи с формированием одной сварочной ванны, интервал между точкой фокусировки лазерного луча и точкой горения электрической дуги регулируют в зависимости от информации, получаемой в результате выявления и анализа параметров соединения в реальном времени в ходе выполнения проплавления. В этом способе используют регулируемый в реальном времени параметр − расстояние между точками горения электрической дуги и фокусировки лазерного луча. От этого расстояния при неизменности всех остальных параметров, а именно мощности лазерного излучения, фокусировки луча, напряжения, тока, вылета сварочного электрода, зависит соотношение лазерного излучения, расходуемого на проплавление кромок детали и на расплавление присадочного плавящегося сварочного электрода. От этого соотношения также зависит форма сварочного соединения – высота и ширина шва, глубина проплавления, что является определяющим результатом сварки. Эти же самые параметры сварного соединения предложено использовать в качестве информации для регулирования расстояния между точкой горения дуги и фокуса лазерного луча.

Однако очень трудно оценить ширину и высоту шва в области факела электрической дуги и столба лазерного излучения, а глубину шва определить оперативно вообще нельзя, так что возможность предлагаемого регулирования, в том числе в реальном времени, затруднительна.

Распределение функций электрической дуги с плавящимся электродом и лазерного излучения при лазерно-дуговой сварке четко разграничено: первая служит для подачи присадочного материала и расширения верхней части ванны, второе − для глубокого проплавления свариваемых кромок, причем сварочная ванна должна быть общей для минимизации погонной энергии при заданной глубине проплавления и повышения устойчивости процесса. Объем подаваемого присадочного материала определяется скоростью расплавления и подачи плавящегося сварочного электрода, которая должна полностью определяться электрическими параметрами дуги. Чрезмерное приближение точки горения электрической дуги, совпадающей с одним концом плавящегося сварочного электрода, к столбу лазерного излучения вызовет резкое увеличение скорости плавления плавящегося сварочного электрода, колебания электрических параметров и уменьшение части энергии излучения лазера, расходуемой на проплавление свариваемых кромок, что вызовет уменьшение глубины провара. Чрезмерное удаление точки горения дуги от столба излучения лазера снизит стабильность процесса и нарушит общность сварочной ванны – разделит ее на две половины, что опять же уменьшит глубину провара.

Технической проблемой, на решение которой направлено заявляемое изобретение, является недостаточно стабильный процесс сварки и параметры сварного шва из-за сложности обеспечение их контроля в реальном времени.

Технический результат предлагаемого изобретения заключается в повышении стабильности процесса лазерно-дуговой сварки и параметров сварного соединения.

Заявляемый технический результат достигается за счёт того, что в способе лазерно-дуговой сварки осуществляют предварительный этап электродуговой сварки на пробном образце и при установившемся процессе электродуговой сварки определяют область изменения и максимальное значение скорости подачи плавящегося сварочного электрода при электродуговой сварке в режиме поддержания заданных значений тока электрической дуги, напряжения электрической дуги и вылета плавящегося сварочного электрода, после чего осуществляют лазерно-дуговую сварку снаружи свариваемой детали с формированием одной сварочной ванны при заданных значениях тока электрической дуги, напряжения электрической дуги и вылета плавящегося сварочного электрода, при этом в реальном времени контролируют скорость подачи плавящегося сварочного электрода и поддерживают скорость подачи плавящегося сварочного электрода на предварительно зафиксированном максимальном значении путем регулирования расстояния по горизонтали между лазерным лучом и точкой горения электрической дуги.

Благодаря предварительному определению диапазона изменения скорости подачи плавящегося сварочного электрода, включая её максимальное значение, на этапе электродуговой сварки и поддержанию максимального значения скорости подачи плавящегося сварочного электрода при лазерно-дуговой сварке обеспечивается повышение стабильности режима сварки, что обеспечивает стабильность параметров сварного шва и качества сварки в целом.

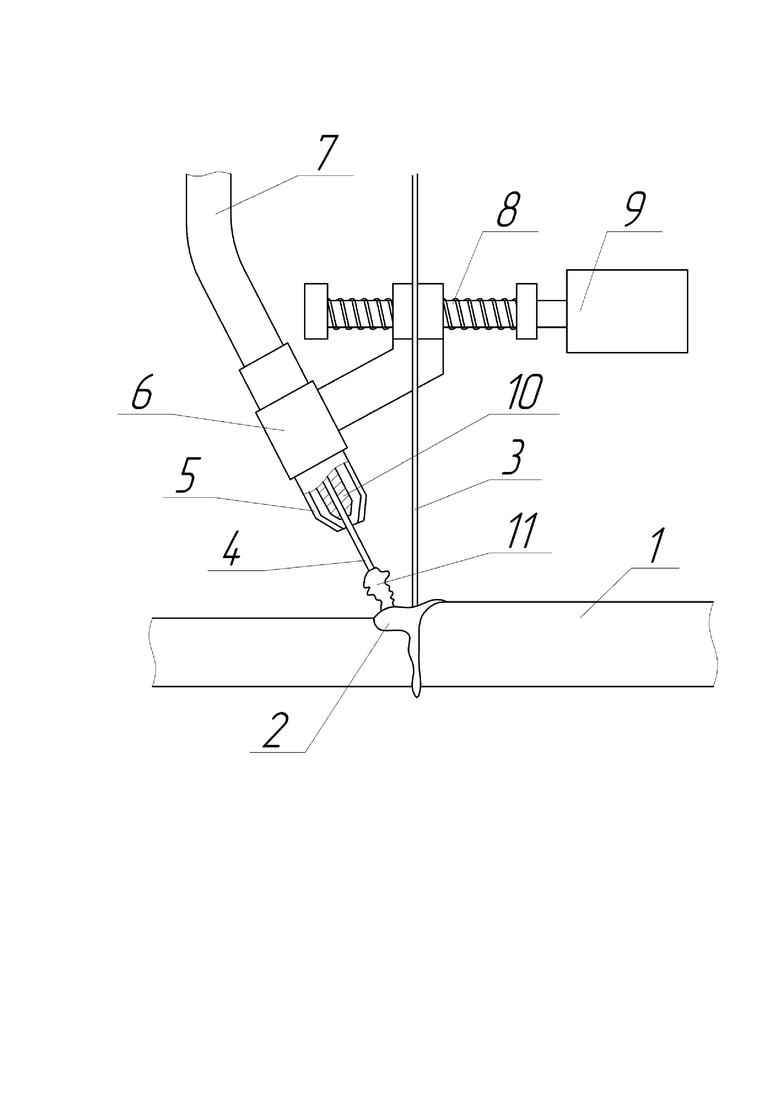

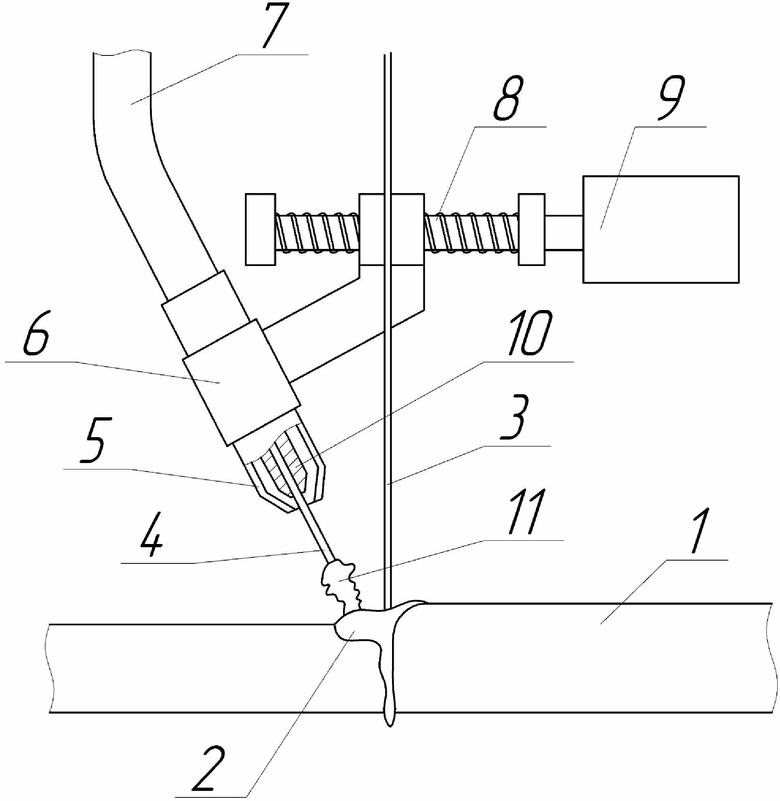

Заявляемое изобретение поясняется с помощью фиг. и фото, на которых изображено:

на фиг. – электромеханическая часть устройства для осуществления заявляемого способа;

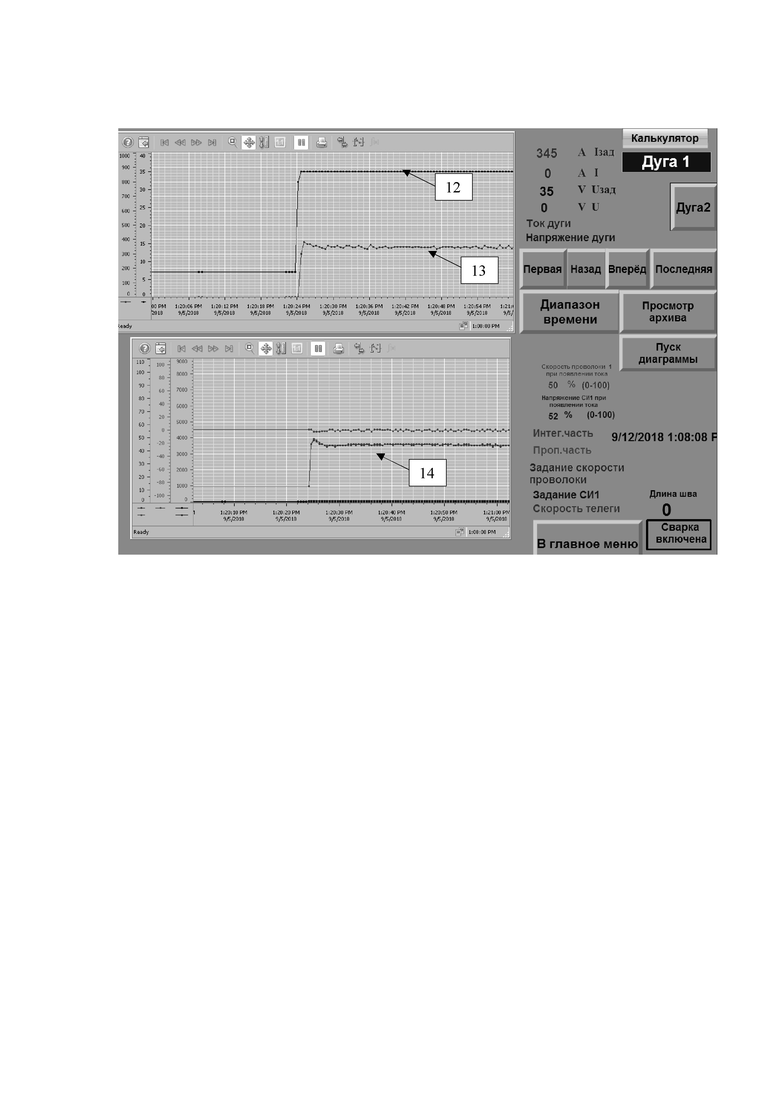

на фото – снимок экрана монитора ПК, где показано одно из окон визуализации системы управления сваркой.

На фото и фиг. позициями 1-14 показаны:

1 – свариваемая деталь;

2 – сварочная ванна;

3 – лазерный луч;

4 – плавящийся сварочный электрод;

5 – охлаждаемое водой сопло для подачи защитного газа;

6 – кронштейн;

7 – шланг для подачи плавящегося сварочного электрода, охлаждающей воды, защитного газа, тока дуги;

8 – червячный механизм для регулирования расстояния между лучом лазера и плавящимся сварочным электродом;

9 – привод червячного механизма;

10 – сварочный наконечник;

11 – столб электрической дуги;

12 – график тока;

13 – график напряжения;

14 – график скорости подачи плавящегося сварочного электрода.

Способ осуществляют следующим образом.

Предварительную электродуговую сварку без лазера производят на любой подходящей для этого пластине – пробном образце, задав перед этим в систему управления сваркой значения тока и напряжения электрической дуги, скорости сварки и выставив необходимое значение вылета электрода, определяемое как расстояние от конца сварочного наконечника 10 – медного цилиндра с осевым отверстием, через которое проходит плавящийся сварочный электрод 4 и который предназначен для подвода к ней сварочного тока, – до поверхности свариваемой детали 1.

В современных сварочных агрегатах для управления параметрами сварки используют программные регуляторы, построенные на контроллерах – электронных вычислительных устройствах с разветвленной периферией, связанной с ПК – для визуализации процесса и задания его параметров; датчиками тока, напряжения и скорости сварки; сварочным источником питания, приводом подачи плавящегося сварочного электрода, приводом телеги, на которой лежит свариваемая деталь, чтобы управлять соответственно напряжением и током дуги, скоростью сварки; другими датчиками и исполнительными механизмами.

Начало сварки всегда сопряжено с переходным режимом, поскольку оно сопровождается коротким замыканием при касании плавящегося сварочного электрода свариваемого металла и, естественно, повышенным значением тока. Время переходного процесса до перехода в установившийся режим зависит от многих факторов – от заданных режимов сварки и, конечно, от качества системы автоматического регулирования (САР). На фото графики изменения параметров показывают, что качество работы САР близко к идеальному – переходный процесс почти отсутствует. Установившийся режим можно считать наступившим, когда колебания тока не будут превышать ± 5% от среднего значения.

При установившемся процессе дуговой сварки определяют область изменения и максимальную Vm скорость подачи плавящегося сварочного электрода при электродуговой сварке в отсутствие лазерного излучения при тех же заданных значениях тока, напряжения дуги и вылета плавящегося сварочного электрода.

Затем при лазерно-дуговой сварке на свариваемой детали 1 на тех же режимах электродуговой сварки контролируют скорость подачи плавящегося сварочного электрода 4. Сварку осуществляют снаружи свариваемой детали 1 с образованием одной сварочной ванны 2 в области лазерного луча 3 и столба 11 электрической дуги.

Скорость подачи плавящегося сварочного электрода 4 поддерживают на предварительно зафиксированном максимальном значении Vm путем регулирования расстояния по горизонтали между лазерным лучом 3 и точкой горения электрической дуги, совпадающей с одним концом плавящегося сварочного электрода 4, который подают через сварочный наконечник 10, соединённый с охлаждаемым водой соплом 5 для подачи защитного газа через шланг 7 и удерживаемый кронштейном 6.

В зависимости от знака отклонения скорости подачи плавящегося сварочного электрода 4 от определенного максимального значения скорости Vm, регулятор расстояния, выполненный на том же контроллере, что и основные регуляторы, будет вращать привод 9 червячного механизма 8 в ту или другую сторону, с той или иной интенсивностью в зависимости от величины рассогласования, поддерживая скорость подачи плавящегося сварочного электрода 4 равной Vm.

На фото снимка экрана монитора ПК показано одно из окон визуализации системы управления сваркой, в котором отображаются параметры электрической дуги, в т.ч. графики тока 12, напряжения 13 на верхней половине окна и скорости 14 подачи плавящегося сварочного электрода – на нижней половине.

На фото максимальное значение скорости подачи плавящегося сварочного электрода составляет 50% от максимально возможной, равной 14 м/мин, которая при отсутствии лазерного излучения в основном определяется фактическими значениями тока и напряжения, диаметром и вылетом плавящегося сварочного электрода. Считая последние два параметра неизменными, а первые два – достаточно точно поддерживаемыми системой регулирования, можно принять в этом случае максимальную скорость подачи плавящегося сварочного электрода Vm, равной 7 м/мин.

Использование предлагаемого способа позволит оперативно исключить ответвление энергии лазера на лишнюю подачу присадочного материала в зону сварки, тем самым стабилизировать параметры сварного соединения и сам процесс сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерно-дуговой сварки плавящимся электродом в среде защитного газа стыкового соединения сформованной трубной заготовки | 2017 |

|

RU2668625C1 |

| Способ лазерно-дуговой сварки труб | 2018 |

|

RU2697532C1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки толстостенных стыковых соединений | 2018 |

|

RU2697754C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ гибридной лазерно-дуговой сварки | 2017 |

|

RU2640105C1 |

| Способ сварки сформованной трубной заготовки с индукционным подогревом | 2017 |

|

RU2660540C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| Способ сварки стыковых соединений | 2017 |

|

RU2635680C1 |

Изобретение относится к области лазерно-дуговой сварки и может быть использовано в разных отраслях промышленности, например, при производстве труб. В предлагаемом способе лазерно-дуговой сварки осуществляют предварительный этап электродуговой сварки на пробном образце и при установившемся процессе электродуговой сварки определяют диапазон изменения и максимальное значение скорости подачи плавящегося сварочного электрода при электродуговой сварке в режиме поддержания заданных значений параметров сварки. После чего осуществляют лазерно-дуговую сварку снаружи свариваемой детали с формированием одной сварочной ванны при заданных значениях параметров сварки, при этом в реальном времени контролируют скорость подачи плавящегося сварочного электрода и поддерживают скорость подачи плавящегося сварочного электрода на предварительно зафиксированном максимальном значении путем регулирования расстояния между лазерным лучом и точкой горения электрической дуги. Техническим результатом предлагаемого изобретения является повышение стабильности процесса лазерно-дуговой сварки и параметров сварного соединения. 2 ил.

Способ лазерно-дуговой сварки деталей, включающий подачу плавящегося электрода снаружи свариваемой детали и формирование одной сварочной ванны от лазерного луча и электрической дуги при заданных значениях тока электрической дуги, напряжения электрической дуги и вылета плавящегося сварочного электрода, отличающийся тем, что предварительно на пробном образце в режиме поддержания заданных значений тока электрической дуги, напряжения электрической дуги и вылета плавящегося сварочного электрода осуществляют электродуговую сварку и при установившемся ее процессе определяют диапазон изменения и максимальное значение скорости подачи плавящегося сварочного электрода, при этом в процессе лазерно-дуговой сварки в реальном времени контролируют скорость подачи плавящегося сварочного электрода и поддерживают ее на предварительно определенном максимальном значении путем регулирования расстояния по горизонтали между лазерным лучом и точкой горения электрической дуги.

Авторы

Даты

2019-12-24—Публикация

2018-10-31—Подача