Изобретение относится к точечной сварке и предназначено для соединения деталей большой толщины, в частности для сварки строительных металлоконструкций .

Известен способ дуговой точечной сварки с глубоким проплавлением с применением полого покрытого электрода, через отверстие которого в зону горения дуги подают присадочный материал, при этом сварка ведется под взбыточным давлением газа, подаваемого через полый электрод 1.

Известный способ не гарантирует высокого качества сварки в случае изготовления изделий, в частности строительных металлоконструкций, из проката большой толщины. Сварная точка может иметь поры., рыхлости, шкаловые включения. Из-за неплотного прилегания друг к другу свариваемых изделий возможно вытекание металла сварной точки. Кроме того, сварка известным способом малопроизводительная, так как выполняется в сравнительно длительный промежуток времени и требует изготовления специсшьных сложных по конструкции электродов.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для точечной сварки в среде защитных газов, содержащее контактный ,злектрод с полостью для формирования обратной стороны сварной точки,опорное сопло с каналом для направления плавящегося электрода. В устройство

10 входит также С-образная скоба для сжатия соединяемых деталей 2.

Недостатком известного устройства является то, что оно позволяет сваривать изделия толщиной только около

15 6 мм.

Цель изобретения - выполнение точечных соединений больших толщин и повышение производительности процесса сварки.

20

Поставленная цель достигается тем, что в устройстве для дуговой тo,eчнoй сварки в среде защитных газов, содержащем контактный электрод

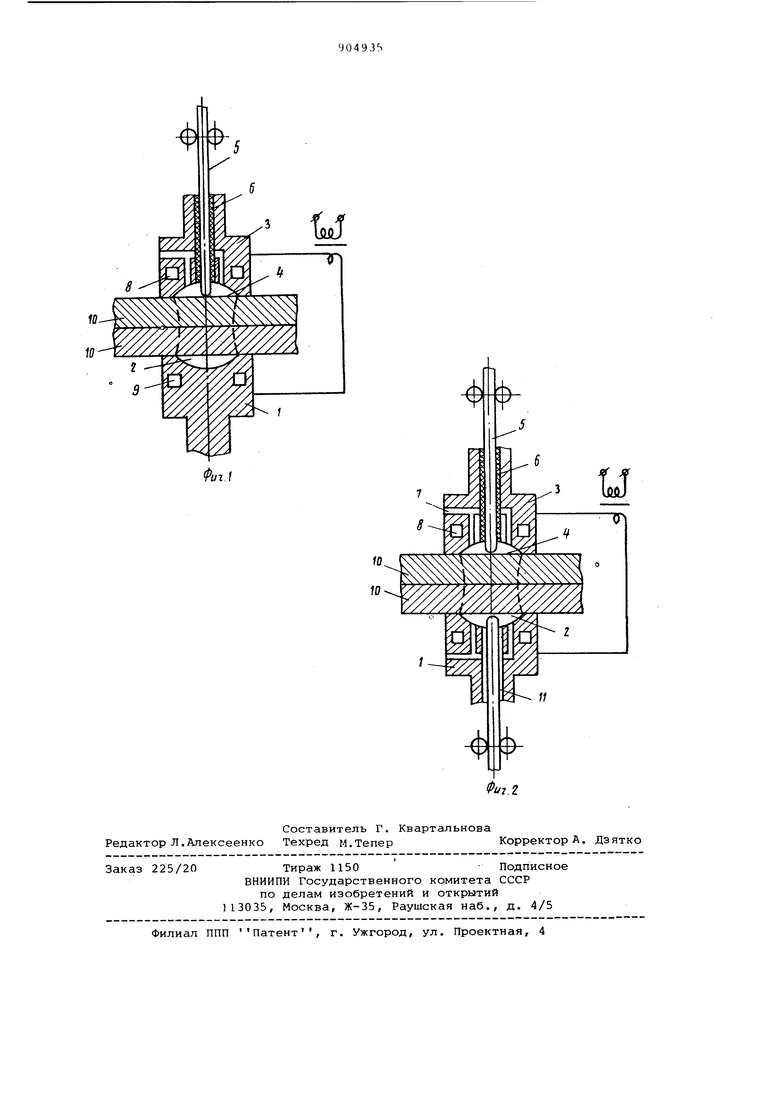

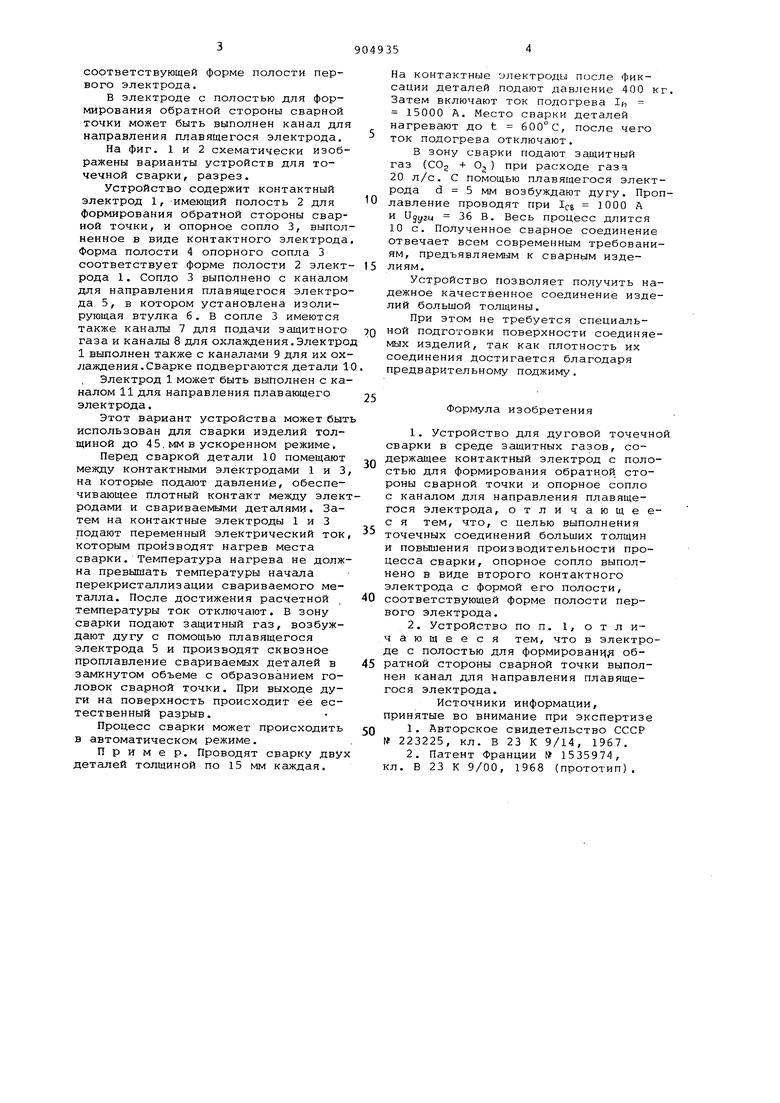

25 с полостью для формирования обратной стороны сварной точки и опорное сопло с кансшом для направления плавящегося электрода, опорное сопло выполнено в виде второго контактно30го электрода с формой его полостиj соответствующей форме полости первого электрода. В электроде с полостью для формирования обратной стороны сварной точки может быть выполнен канал для направления плавящегося электрода. На фиг. 1 и 2 схематически изображены варианты устройств для точечной сварки, разрез. Устройство содержит контактный электрод 1, имеющий полость 2 для формирования обратной стороны сварной точки, и опорное сопло 3, выпол ненное в виде контактного электрода Форма полости 4 опорного сопла 3 соответствует форме полости 2 элект рода 1. Сопло 3 выполнено с каналом для направления плавящегося электро да 5 , в котором установлена изолирующая втулка 6. В сопле 3 имеются также каналы 7 для подачи защитного газа и каналы 8 для охлаждения.Электро 1 выполнен также с каналами 9 для их ох лаждения. Сварке подвергаются детали 1 Электрод 1 может быть выполнен с каналом 11 для направления плавающего электрода. Этот вариант устройства может быт использован для сварки изделий толщиной до 45.мм в ускоренном режиме. Перед сваркой детали 10 помещают между контактными электродами 1 и 3 на которые подают давление, обеспечивающее плотный контакт между элек родами и свариваемыми деталями. Затем на контактные электроды 1 и 3 подают переменный электрический ток которым производят нагрев места сварки. Температура нагрева не долж на превышать температуры начала перекристаллизации свариваемого металла. После достижения расчетной температуры ток отключают. В зону сварки подают защитный газ, возбуждают дугу с помощью плавящегося электрода 5 и производят сквозное проплавление свариваемых деталей в замкнутом объеме с образованием головок сварной точки. При выходе дуги на поверхность происходит ее естественный разрыв. Процесс сварки может происходить в автоматическом режиме. Пример. Проводят сварку двух деталей толщиной по 15 мм каждая. На контактные электроды после Фиксации деталей подают давление 400 кг. Затем включают ток подогрева If, 15000 А. Место сварки деталей нагревают до t 600°С, после чего ток подогрева отключают. В зону сварки подают защитный газ (СОг + 0) при расходе газа 20 л/с. С помощью плавящегося электрода d 5 мм возбуждают дугу. Проплавление проводят при 1сб 1000 А и 36 В. Весь процесс длится 10 с. Полученное сварное соединение отвечает всем современным требованиям, предъявляемым к сварным изделиям. Устройство позволяет получить надежное качественное соединение изделий большой толщины. При этом не требуется специальной подготовки поверхности соединяемых изделий, так как плотность их соединения достигается благодаря предварительному поджиму. Формула изобретения 1.Устройство для дуговой точечной сварки в среде защитных газов, содержащее контактный электрод с полостью для формирования обратной стороны сварной точки и опорное сопло с каналом для направления плавящегося электрода, отличающеес я тем, что, с целью выполнения точечных соединений больших толщин и повышения производительности процесса сварки, опорное сопло выполнено в виде второго контактного электрода с формой его полости, соответствующей форме полости первого электрода. 2.Устройство по п. 1, отличающееся тем, что в электроде с полостью для формирован ; обратной стороны сварной точки выполнен канал для Направления плавящегося электрода. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 223225, кл. В 23 К 9/14, 1967. 2.Патент Франции № 1535974, кл. В 23 К 9/00, 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой точечной сварки и устройство для его осуществления | 1977 |

|

SU904936A1 |

| Способ дуговой точечной сварки | 1990 |

|

SU1729712A1 |

| Способ электродуговой точечной сварки плавящимся электродом | 1984 |

|

SU1507548A1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

| Способ и система плазменной сварки плавящимся электродом | 2022 |

|

RU2792246C1 |

| Способ дуговой сварки неплавящимся электродом в среде защитных газов проникающей дугой | 2023 |

|

RU2803615C1 |

| Способ лазерно-дуговой сварки плавящимся электродом в среде защитного газа стыкового соединения сформованной трубной заготовки | 2017 |

|

RU2668625C1 |

| Способ гибридной лазерно-дуговой сварки | 2017 |

|

RU2640105C1 |

| Способ дуговой точечной сварки | 1975 |

|

SU568516A1 |

Авторы

Даты

1982-02-15—Публикация

1977-08-09—Подача