Поставленная цель достигается тем, что механизм захвата выполнен в виде двух коаксиальных дисков, эксцентрично установленных с возможностью поворота вокруг своих осей и связанных с электроприводом, и зажимов, закрепленных на соответствующих дисках и обеспечивающих электрическую связь с электромагнитом.

Кроме того, зажимы выполнены из тугоплавкого металла.

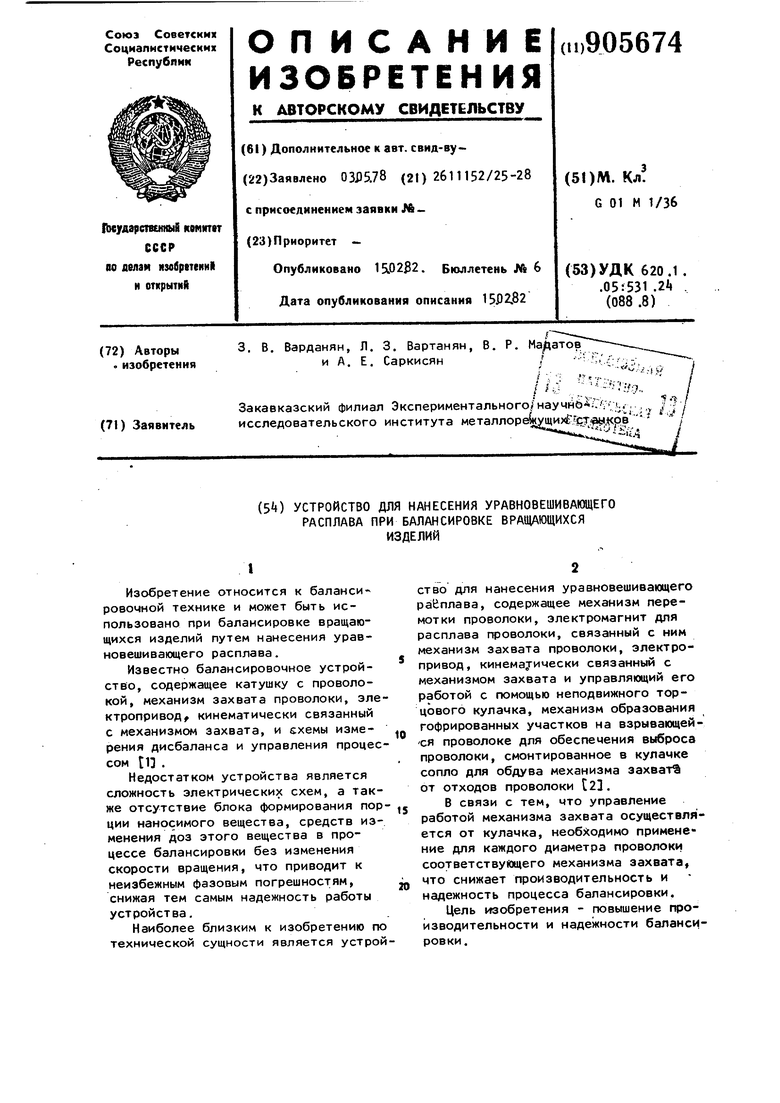

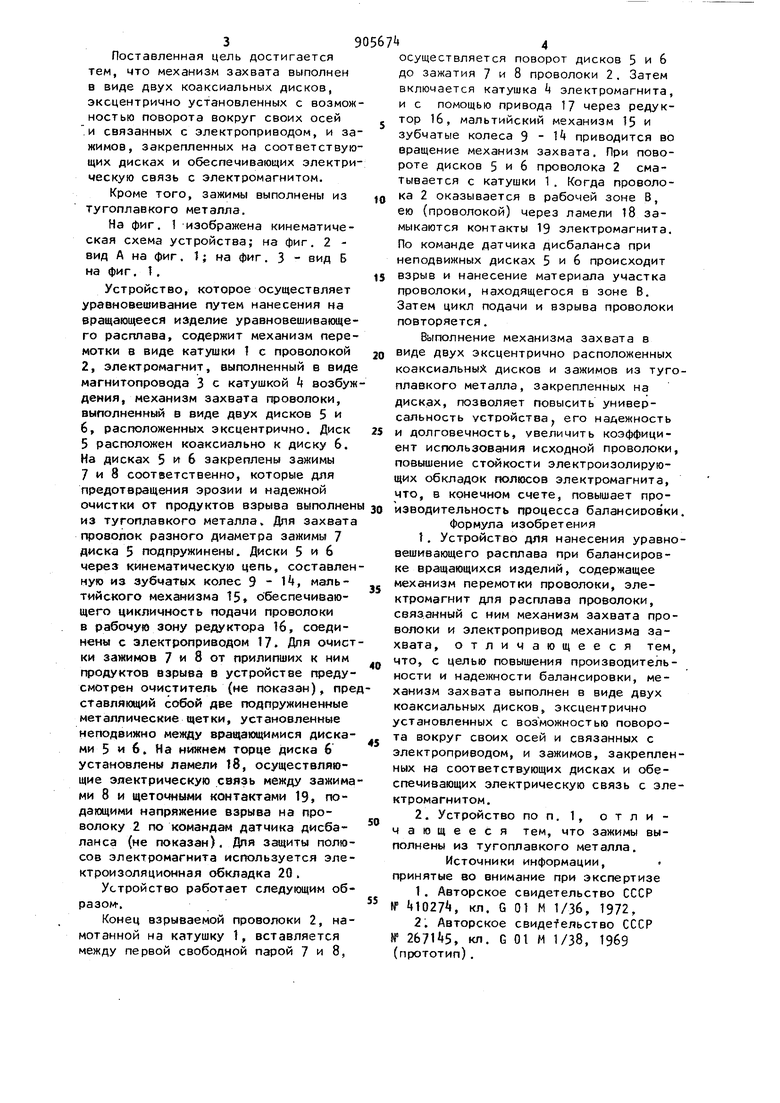

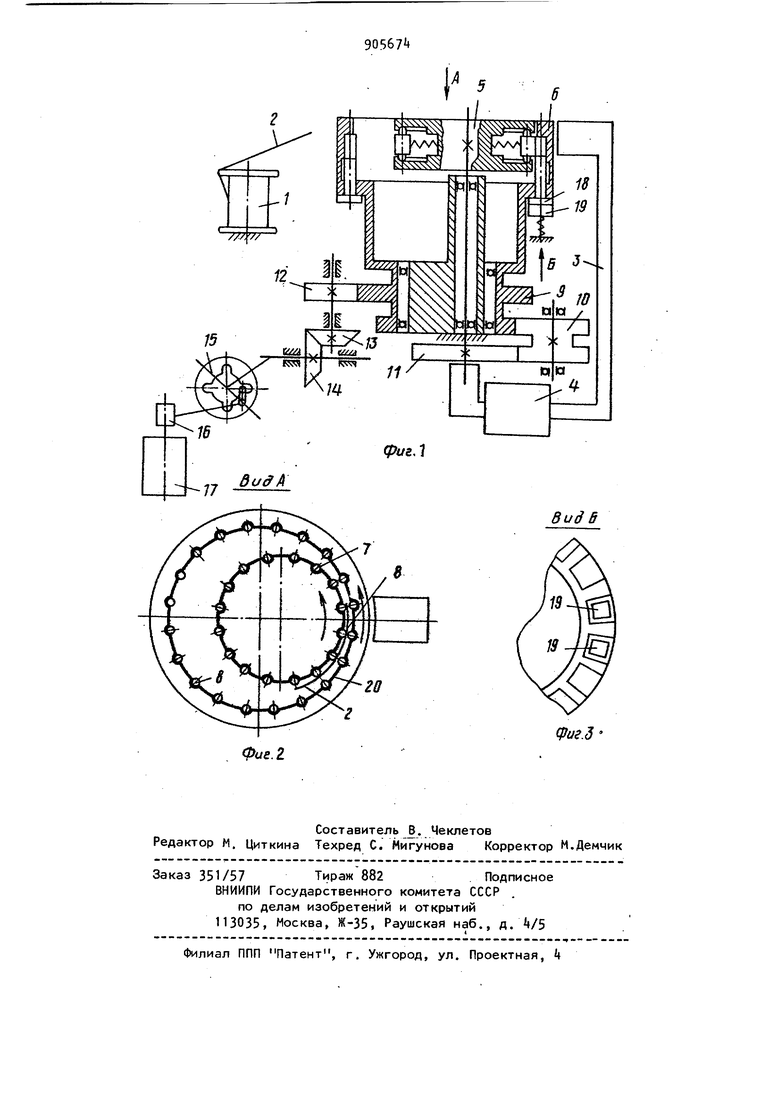

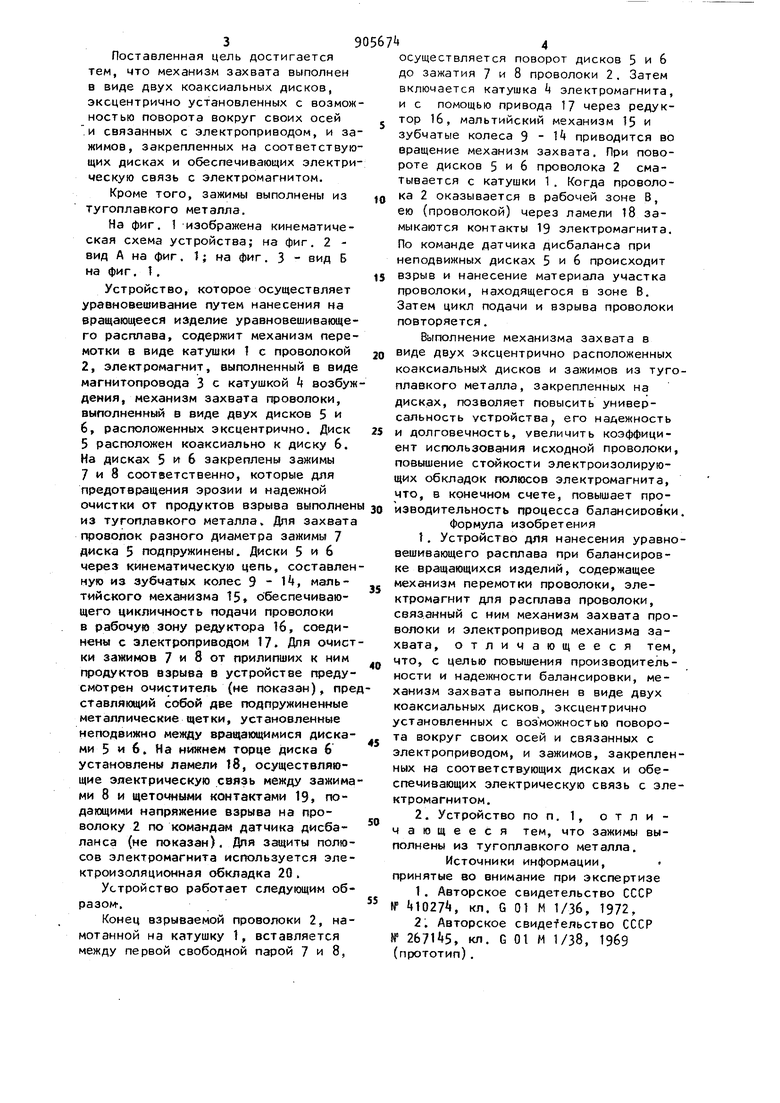

На фиг, 1 изображена кинематическая схема устройства; на фиг. 2 вид А на фиг. I; на фиг. 3 - вид Б на фиг. t.

Устройство, которое осуществляет уравновешивание путем нанесения на вращающееся изделие уравновешивающего расплава, содержит механизм перемотки в виде катушки 1 с проволокой 2, электромагнит, выполненный в виде магнитопровода 3 с катушкой Ц возбуждения, механизм захвата проволоки, выполненный в виде двух дисков 5 и 6, расположенных эксцентрично. Диск 5 расположен коаксиально к диску 6. На дисках закреплены зажимы 7 и 8 соответственно, которые для предотвращения эрозии и надежной очистки от продуктов взрыва выполнен из тугоплавкого металла. Для захвата проволок разного диаметра зажимы 7 диска 5 подпружинены. Диски 5 и 6 через кинематическую цепь, составленную из зубчатых колес 9 - 1 мальтийского механизма 15. обеспечивающего цикличность подачи проволоки в рабочую зону редуктора 16, соединены с электроприводом 17. Для очистки зажимов 7 и 8 от прилипших к ним продуктов взрыва в устройстве предусмотрен очиститель (не показан), пре ставляющий собой две подпружиненные мет алл ические щет ки, уст ановленные неподвижно между вращающимися дисками 5 и 6. На нижнем торце диска 6 установлены ламели 18, осуществляющие электрическую связь между зажимами 8 и щеточными контактами 19, подающими напряжение взрыва на проволоку 2 по командам датчика дисбаланса (не показан). Для защиты полюсов электромагнита исгюльзуется электроизоляционная обкладка 20.

Устройство работает следующим образом-.

Конец взрываемой проволоки 2, намотанной на катушку 1, вставляется между первой свободной парой 7 и 8,

осуществляется поворот дисков 5 и 6 до зажатия 7 и 8 проволоки 2. Затем включается катушка k электромагнита, и с помощью привода 17 через редуктор 16, мальтийский механизм 15 и зубчатые колеса 9-1 приводится во вращение механизм захвата. При повороте дисков 5 и 6 проволока 2 сматывается с катушки 1. Когда проволока 2 оказывается в рабочей зоне В, ею (проволокой) через ламели 18 замыкаются контакты 19 электромагнита. По команде датчика дисбаланса при неподвижных дисках 5 и 6 происходит взрыв и нанесение материала участка проволоки, находящегося в зоне В. Затем цикл подачи и взрыва проволоки повторяется.

Выполнение механизма захвата в виде двух эксцентрично расположенных коаксиальны): дисков и зажимов из тугплавкого металла, закрепленных на дисках, позволяет повысить универсальность устройства его надежность и долговечность, увеличить коэффициент использования исходной проволоки повышение стойкости электроизолирующих обкладок полюсов электромагнита, что, а конечном счете, повышает производительность процесса балансировк Формула изобретения

1.Устройство для нанесения уравнвешивающего расплава при балансировке вращающихся изделий, содержащее механизм перемотки проволоки, электромагнит для расплава проволоки, связ.анный с ним механизм захвата проволоки и электропривод механизма захвата, отличающееся тем что, с целью повышения производительности и надежности балансировки, механизм захвата выполнен в виде двух коаксиальных дисков, эксцентрично установленных с возможностью поворота вокруг своих осей и связанных с электроприводом, и зажимов, закрепленых на соответствующих дисках и обеспечивающих электрическую связь с элктромагнитом.

2.Устройство по п. 1, отличающееся тем, что зажимы выполнены из тугоплавкого металла.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 1027«, кл. G 01 М 1/36, 1972,

2.Авторское cвидefeяьcтвo СССР № 2671 5, кл. G 01 М 1/38, 1969

(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения уравновешивающего расплава при балансировке вращающихся роторов | 1984 |

|

SU1180716A2 |

| Способ автоматической балансировки вращающихся роторов и устройство для нанесения уравновешивающего расплава при балансировке вращающихся роторов | 1984 |

|

SU1173217A2 |

| Устройство для нанесения уравновешивающего расплава при балансировке вращающихся изделий | 1983 |

|

SU1099215A1 |

| Устройство для нанесения уравновешивающего расплава | 1985 |

|

SU1315845A1 |

| Устройство для нанесения уравновешивающего расплава при балансировке вращающихся изделий | 1982 |

|

SU1173215A1 |

| Устройство для балансировки роторов при вращении | 1984 |

|

SU1195204A1 |

| УСТРОЙСТВО для НАНЕСЕНИЯ УРАВНОВЕШИВАЮЩЕГОРАСПЛАВА | 1970 |

|

SU267145A1 |

| Устройство для балансировки роторов при вращении | 1985 |

|

SU1322099A2 |

| Станок для балансировки ротора | 1985 |

|

SU1259122A1 |

| Устройство для нанесения уравновешивающего расплава | 1986 |

|

SU1308846A2 |

Авторы

Даты

1982-02-15—Публикация

1978-05-03—Подача