(54)-КОНУСНЫЙ ГРОХОТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Конусный грохот | 1983 |

|

SU1097383A2 |

| Грохот | 1989 |

|

SU1713674A1 |

| Конический грохот | 1983 |

|

SU1150047A1 |

| Грохот | 1981 |

|

SU977072A1 |

| Грохот | 1981 |

|

SU1021481A1 |

| Гидрогрохот | 1984 |

|

SU1166843A1 |

| Гидрогрохот | 1981 |

|

SU977063A1 |

| Грохот | 1976 |

|

SU589039A1 |

| Способ дробления и классификации продукта | 1991 |

|

SU1806016A3 |

| УСТРОЙСТВО ДЛЯ ОБЕСШЛАМЛИВАНИЯ УГЛЯ И СГУЩЕНИЯ ШЛАМОВ | 2005 |

|

RU2299771C2 |

Изобретение относится к обогащению полезных ископаемых, а именно к классификации и обезвоживанию зернистных материалов, и может найти применение в строительной, химической и горной промышленностях„ Известен аппарат для предваритель ного обезвоживания зернистых материалов, состоящий из корпуса с перфори рованной поверхностью, загрузочного и разгрузочного устройства, причем загрузочное устройство снабжено течками улиткообразной формы с насадками, имеющими шарнирно закрепленные клапаны l. Однако выходное отверстие течек во время работы аппарата остается по тоянным (так как отсутствуют какиелибо устройства для изменения величи ны его сечения), когда меняется интенсивность напора потока и объемная производительностьо Для изменения выходно о сечения в течке необходима остановка работы аппарата и последующее уменьшение или увеличение этого сечения с,помощью электросварки , Наиболее близким по технической сущности к Предлагаемому изобретению является конусный грохот, включающий корпус с ситовой поверхностью, загрузочный узел и разгрузочные устройства 2 3 Недостатком устройства явл-яется то, что необходимо вручную изменять сечение загрузочного отверстия при каждом изменении объемного поступления материала, что приводит к заливанию последним нижеустзновленного оборудования, например, электродвигателей центрифуг. Цель изобретения - повышение эффективности процесса разделения путем саморегулирования режима работы в зависимости от колеблющейся объемной нагрузки о Поставленная цель достигается тем, что загрузочный узел снлбжгм

шибером, выполненным в виде дугообразной плоскости, и уравновеши вающим элементом, при этом шибер соединен с уравновешивающим элементом посредством гибкой связи и рычага„

Уравновешивающий элемент выполнен в виде наборного контргруза

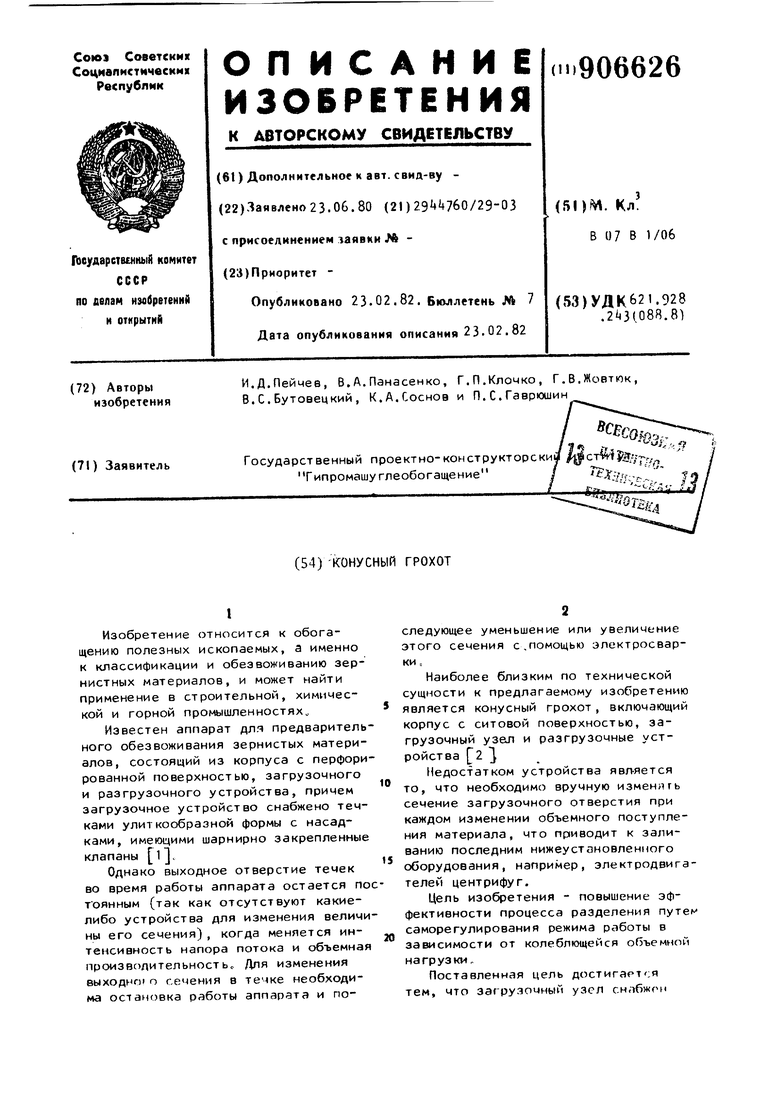

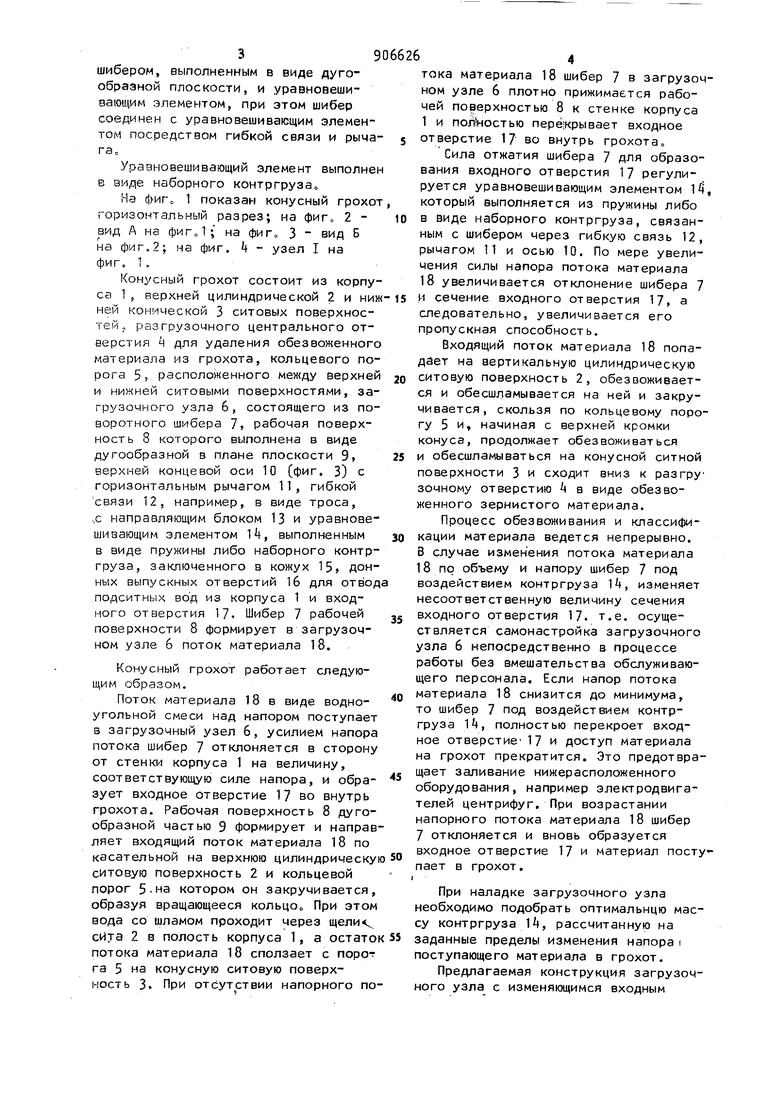

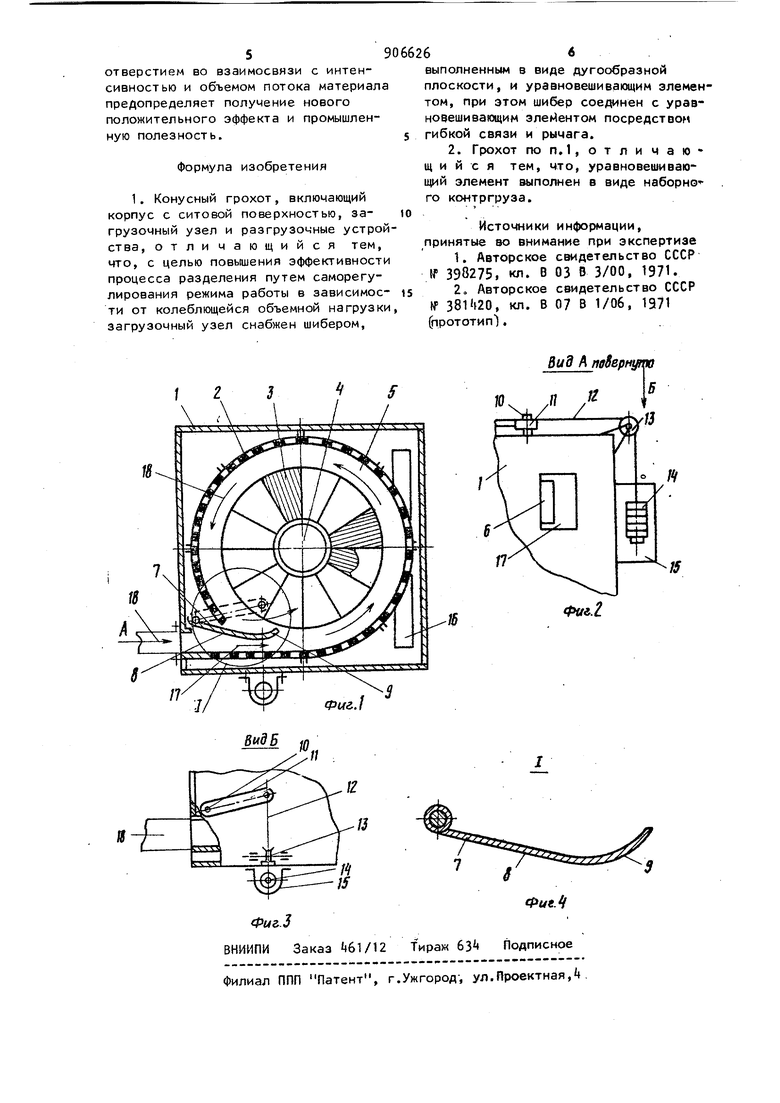

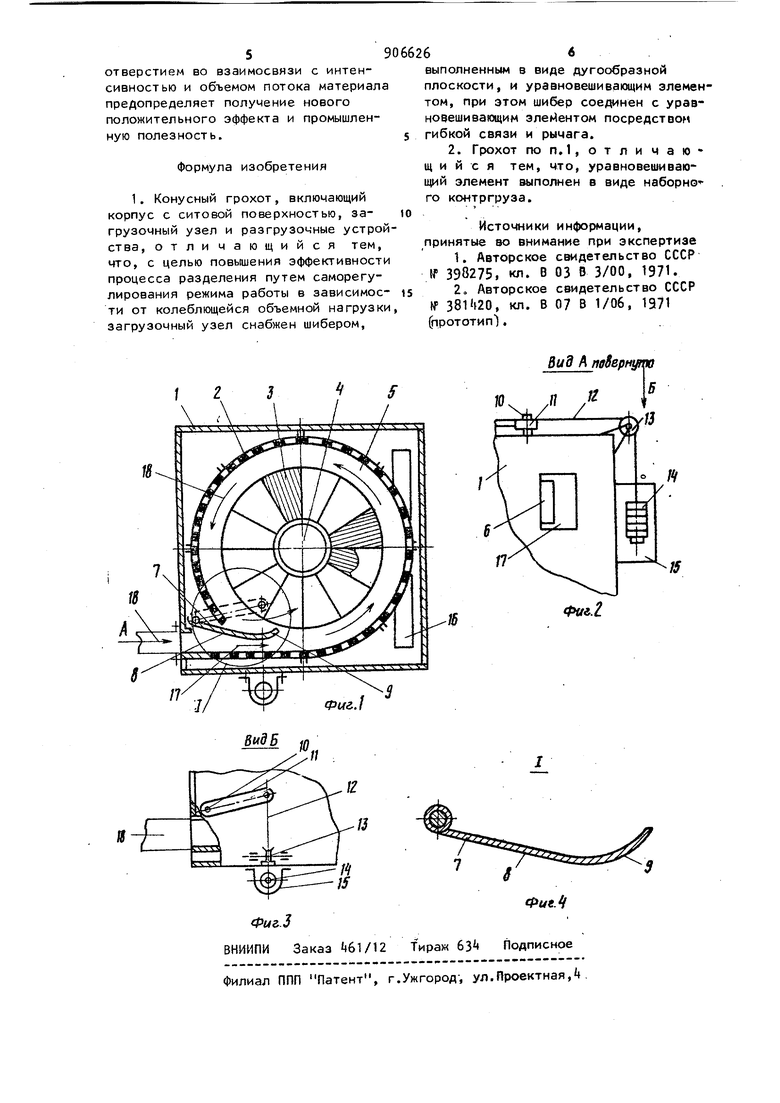

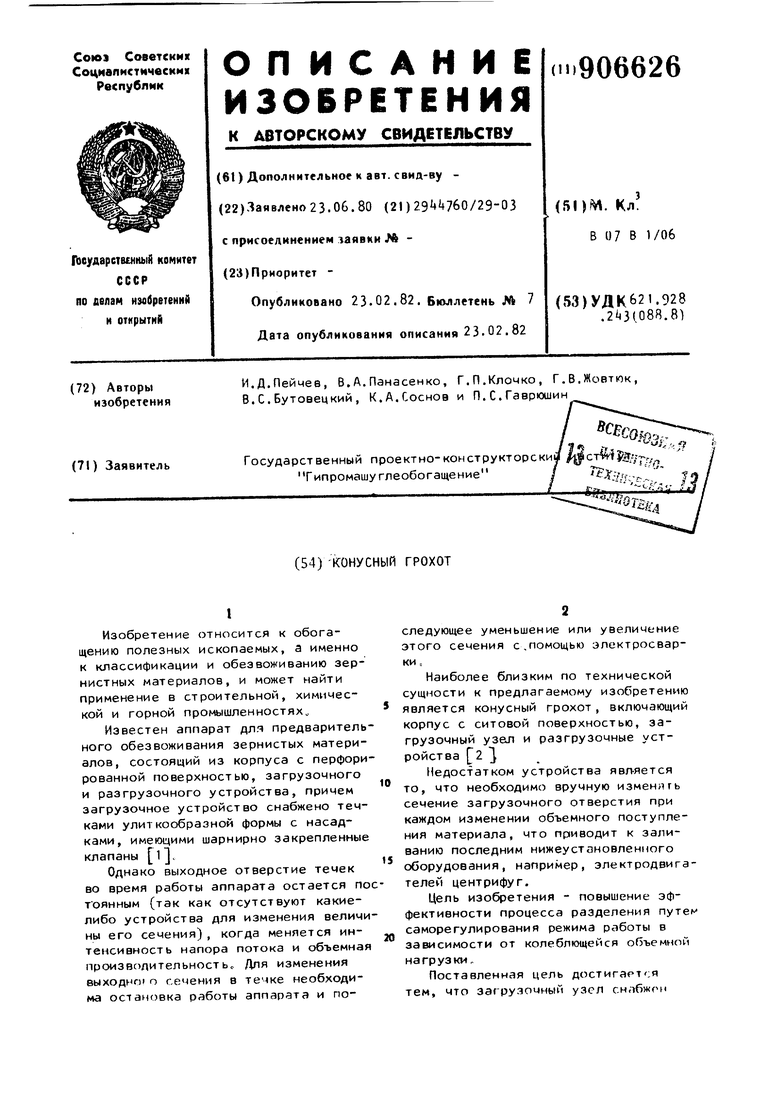

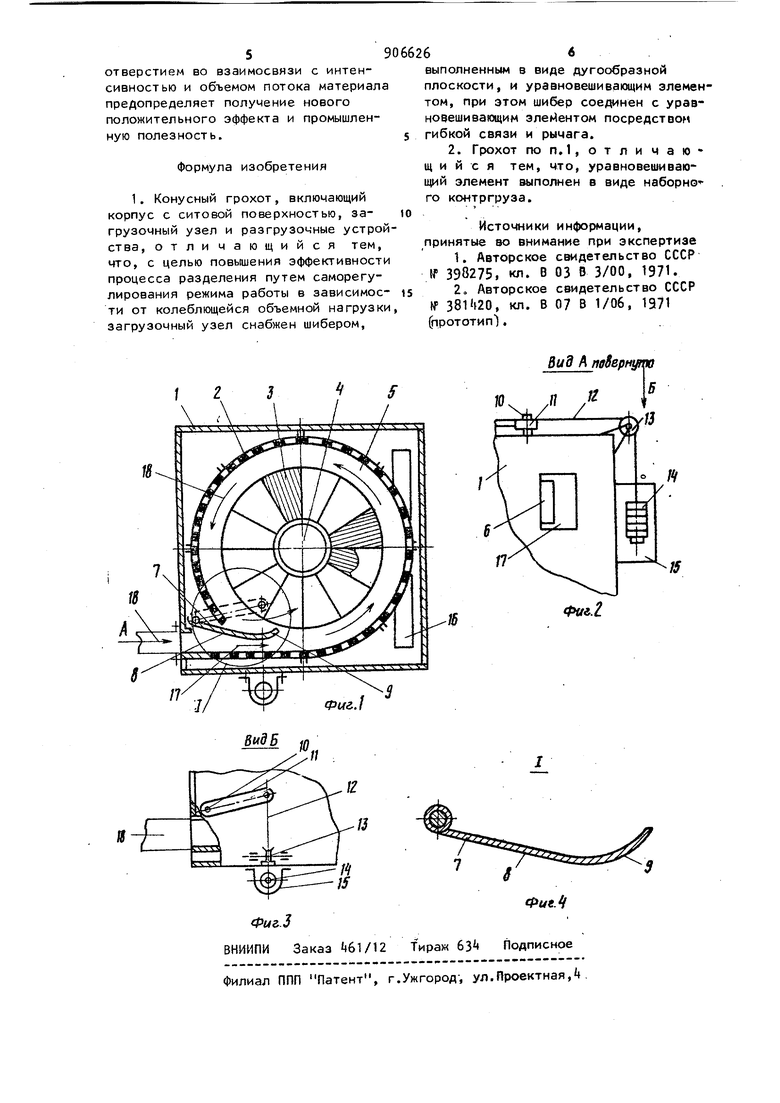

На фиГо 1 показан конусный грохот горизонтальный разрез; на фиг„ 2 вид А на фиг,1; на фиг 3 вид Б на фиг.2; на фиг. t - узел I на фиг. 1.

Конусный грохот состоит из корпуса 1 5 верхней цилиндрической 2 и ниж ней конической 3 ситовых поверхностей, разгрузочного центрального отверстия ч для удаления обезвоженного материала из грохота, кольцевого порога 5, расположенного меищу верхней и нижней ситовыми поверхностями, загрузочного узла 6, состоящего из поворотного шибера 7 рабочая поверхность 8 которого выполнена в виде дугообразной в плане плоскости

верхней концевой оси 10 (фиг. 3) с горизонтальным рычагом 11, гибкой связи 12, например, в виде троса, ,с направляющим блоком 13 и уравновешивающим элементом 1, выполненным в виде пружины либо наборного контргруза, заключенного в кожух 15 донных выпускных отверстий 16 для отвод подситных вод из корпуса 1 и входного отверстия 17. Шибер 7 рабочей поверхности 8 формирует в загрузочном узле 6 поток материала 18.

Конусный грохот работает следующим образом.

Поток материала 18 в виде водноугольной смеси над напором поступает в загрузочный узел 6, усилием напора потока шибер 7 отклоняется в сторону от стенки корпуса 1 на величину, соответствующую силе напора, и образует входное отверстие 17 во внутрь грохота. Рабочая поверхность 8 дугообразной частью 9 формирует и направляет входящий поток материала 18 по касательной на верхнюю цилиндрическу ситовую поверхность 2 и кольцевой порог 5-на котором он закручивается, образуя вращающееся кольцо При этом вода со шламом проходит через щели cHja 2 8 полость корпуса 1, а остато потока материала 18 сползает с перо- га 5 на конусную ситовую поверхность 3. При отсутствии напорного потока материала 18 шибер 7 в загрузочном узле 6 плотно прижимается рабочей поверхностью 8 к стенке корпуса 1 и пол ностью перё:крывает входное отверстие 17 во внутрь грохота

Сила отжатия шибера 7 для образования входного отверстия 17 регулируется уравновешивающим элементом l4 который выполняется из пружины либо в виде наборного контргруза, связанным с шибером через гибкую связь 12, рычагом 11 и осью 10. По мере увеличения силы напора потока материала 18 увеличивается отклонение шибера 7 и сечение входного отверстия 17, а следовательно, увеличивается его пропускная способность.

Входящий поток материала 18 попадает на вертикальную цилиндрическую ситовую поверхность 2, обезвоживается и обесшламывается на ней и закручивается, скользя по кольцевому порогу 5 и, начиная с верхней кромки конуса, продолжает обезвоживаться и обесшламываться на конусной ситной поверхности 3 и сходит вниз к разгру зочному отверстию А в виде обезвоженного зернистого материала.

Процесс обезвоживания и классификации материала ведется непрерывно. В случае изменения потока материала 18 по объему и напору шибер 7 под воздействием контргруза k, изменяет несоответственную величину сечения входного отверстия 17. т.е. осуществляется самонастройка загрузочного узла 6 непосредственно в процессе работы без вмешательства обслуживающего персонала. Если напор потока материала 18 снизится до минимума, то шибер 7 под воздействием контргруза , полностью перекроет входное отверстие 17 и доступ материала на грохот прекратится. Это предотвращает заливание нижерасположенного оборудования, например электродвигателей центрифуг. При возрастании напорного потока материала 18 шибер 7 отклоняется и вновь образуется входное отверстие 17 и материал постпает в грохот. (

При наладке загрузочного узла необходимо подобрать оптимальнцю массу контргруза 1, рассчитанную на заданные пределы изменения напора i поступающего материала в грохот.

Предлагаемая конструкция загрузочного узла с изменяющимся входным

Авторы

Даты

1982-02-23—Публикация

1980-06-23—Подача