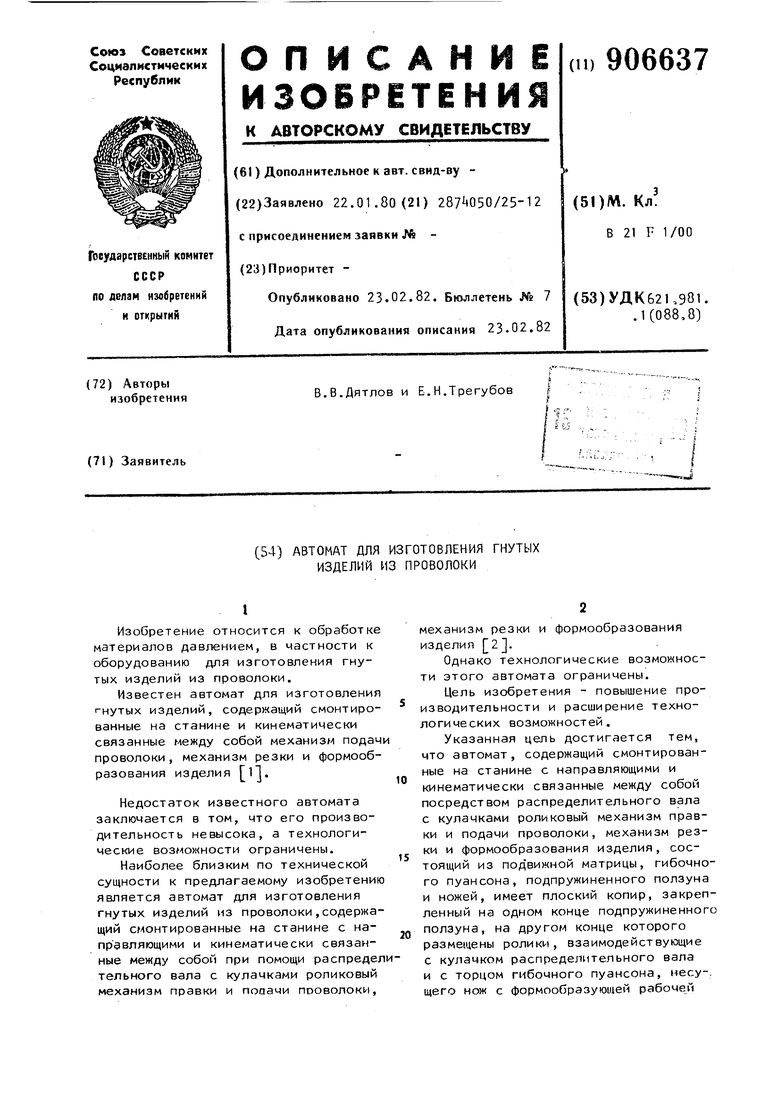

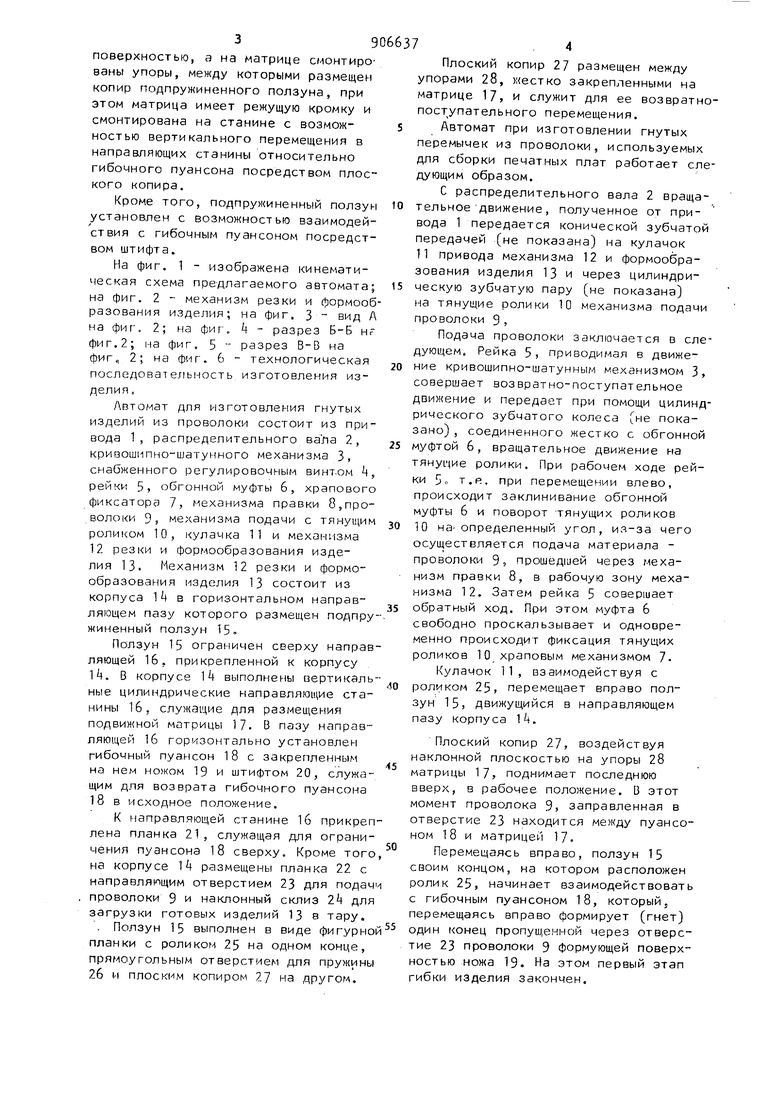

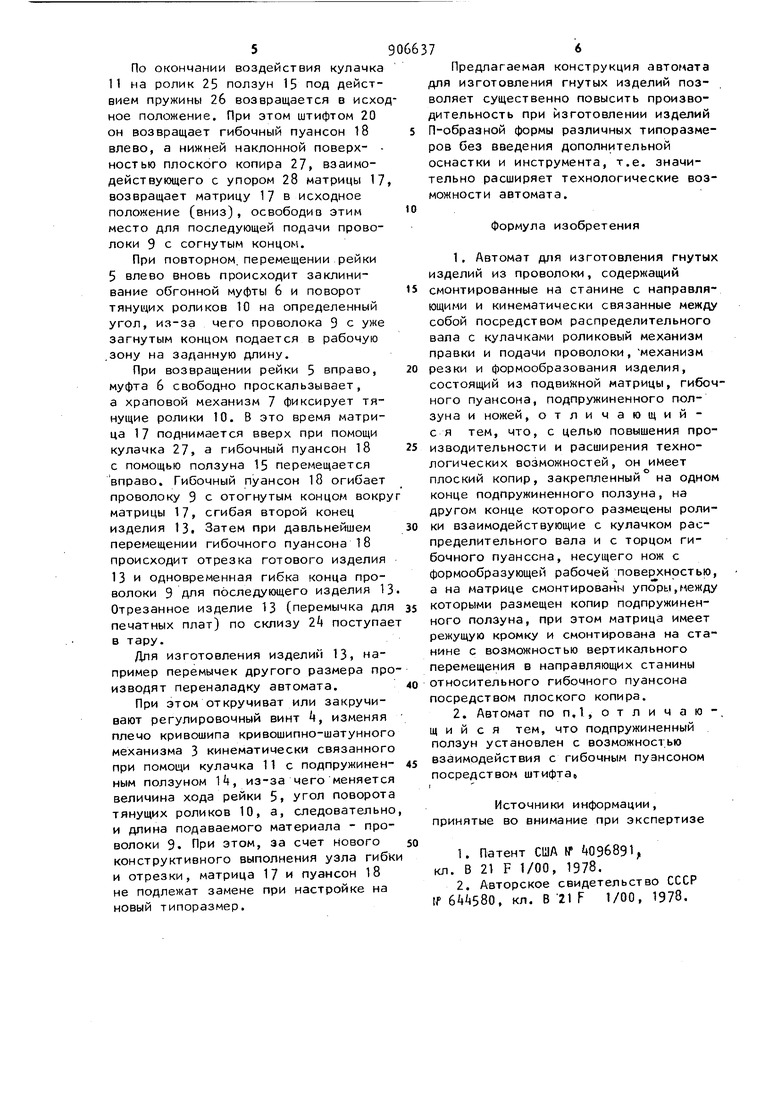

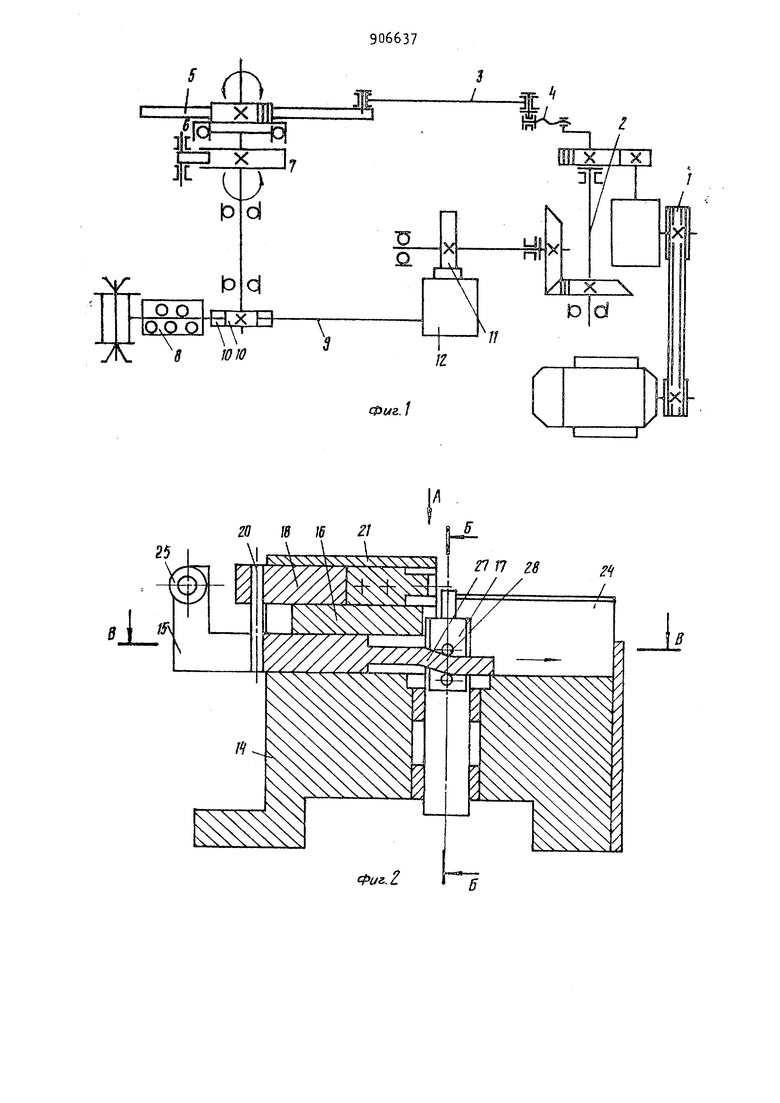

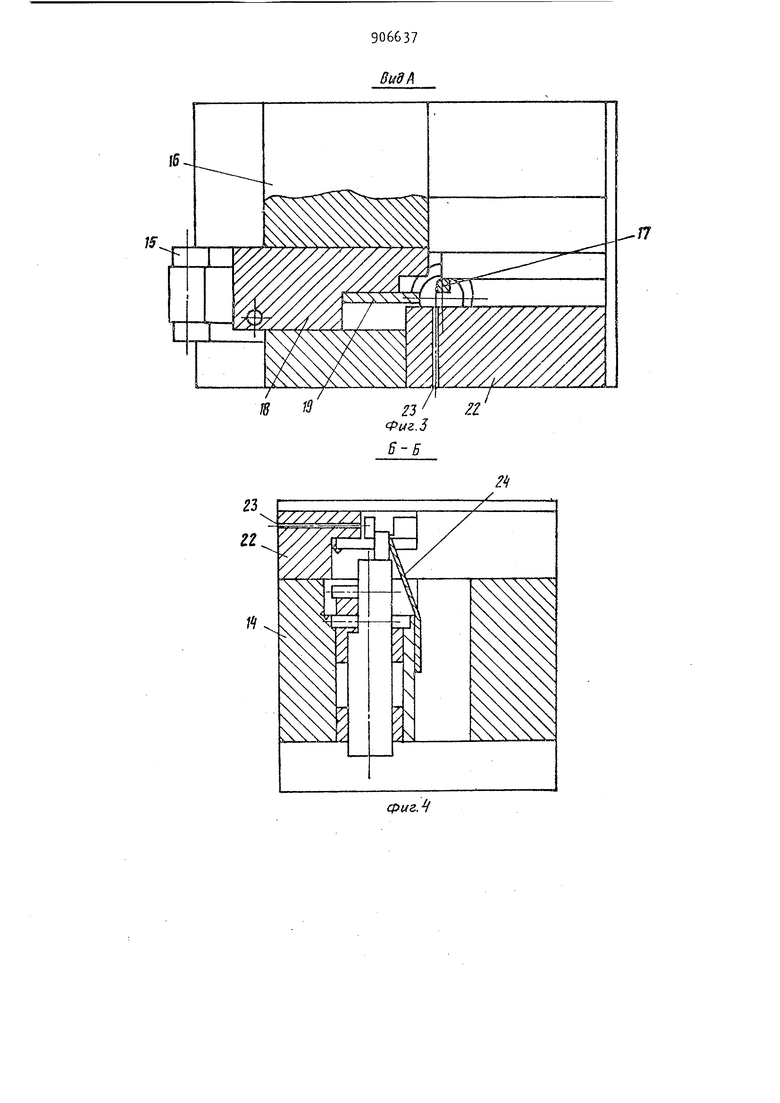

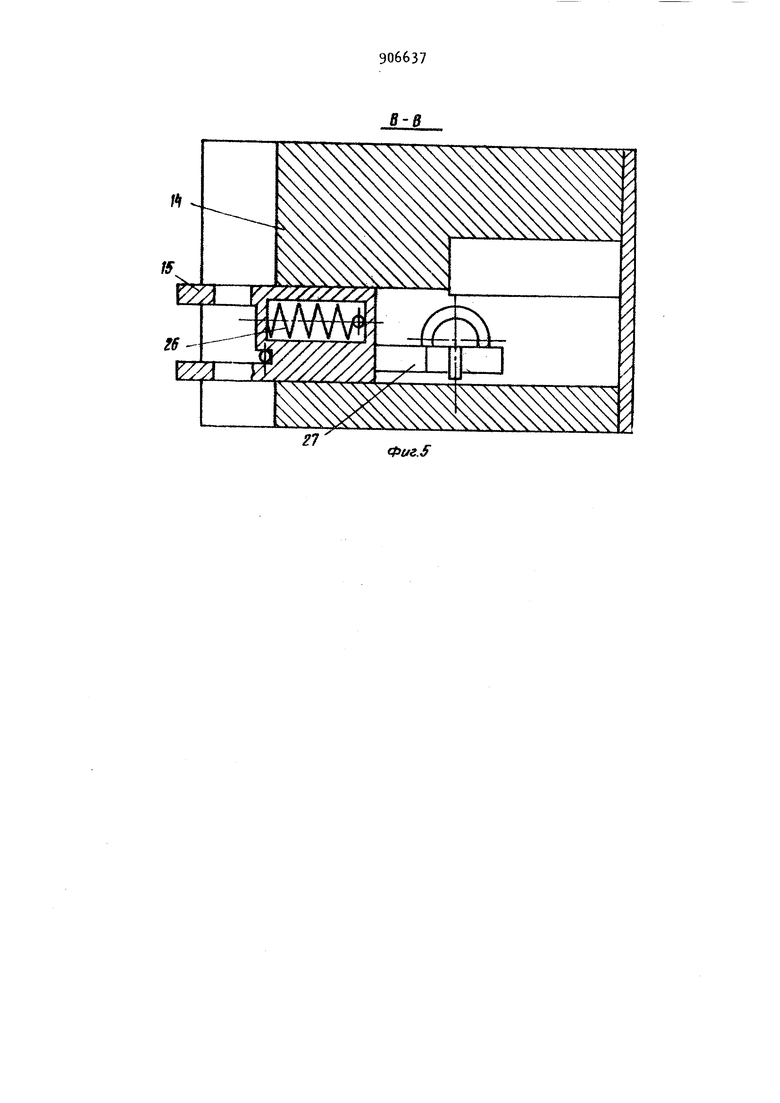

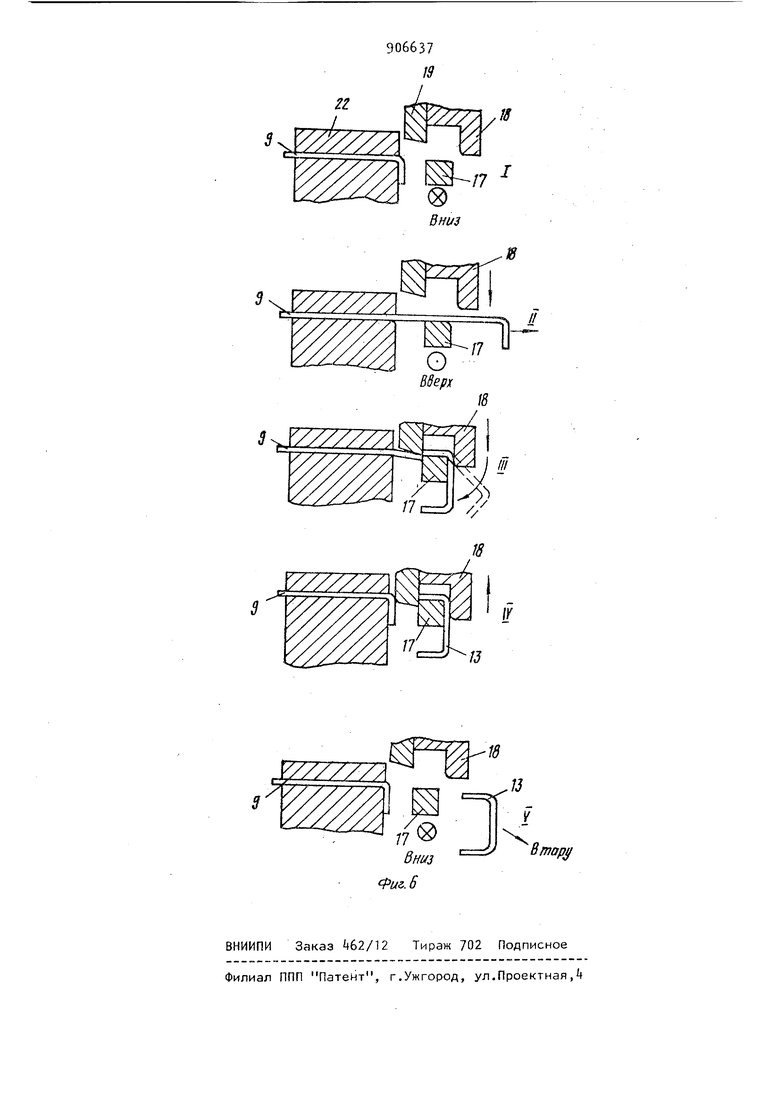

(54) АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ ИЗ ПРОВОЛОКИ ИзоОретение относится к обработке материалов давлением, в частности к оборудованию для изготовления гнутых изделий из проволоки. Известен автомат для изготовления гнутых изделий, содержащий смонтированные на станине и кинематически связанные между собой механизм подач проволоки, механизм резки и формообразования изделия ГП. Недостаток известного автомата заключается в том, что его производительность невысока, а технологические возможности ограничены. Наиболее близким по технической сущности к предлагаемому изобретению является автомат для изготовления гнутых изделий из проволоки,содержащий смонтированные на станине с направляющими и кинематически связанные между собой при помощи распредел тельного вала с кулачками роликовый механизм правки и попачи проволоки, механизм резки и формообразования изделия 2. Однако технологические возможности этого автомата ограничены. Цель изобретения - повышение производительности и расширение технологических возможностей. Указанная цепь достигается тем, что автомат, содержащий смонтированные на станине с направляющими и кинематически связанные между собой посредством распределительного вала с кулачками роликовый механизм правки и подачи проволоки, механизм резки и формообразования изделия, состоящий из подвижной матрицы, гибочного пуансона, подпружиненного ползуна и ножей, имеет плоский копир, закрепленный на одном конце подпружиненного ползуна, на другом конце которого размещены ролики, взаимодействующие с кулачком распределительного вала и с торцом гибочного пуансона, несу-, щего нож с формообразующей рабочей 390 поверхностью, а на матрице смонтиро ваны упоры, между которыми размещен копир подпружиненного ползуна, при этом матрица имеет режущую кромку и смонтирована на станине с возможностью вертикального перемещения в направляющих станины относительно гибочного пуансона посредством плоского копира. Кроме того, подпружиненный ползун установлен с возможностью взаимодействия с гибочным пуансоном посредством штифта. На фиг. 1 - изображена кинематическая схема предлагаемого автомата; на фиг. 2 механизм резки и формообразования изделия; на фиг, 3 вид А на фиг. 2; на фиг. Ц - разрез Б-Б HF фиг.2; на фиг, 5 разрез В-В на фиг, 2; на фиг. 6 - технологическая последовательность изготовления изделияАвтомат для изготовления гнутых изделий из проволоки состоит из привода 1, распределительного вала 2, кривошипно-шатунного механизма 3, снабженного регулировочным винтом 4, рейки 5) обгонной муфты 6, храпового фиксатора 7, механизма правки 8,проволоки 9) механизма подачи с тянущим роликом 10, кулачка 11 и механизма 12 резки и формообразования изделия 13. Механизм 12 резки и формообразования изделия 13 состоит из корпуса 1 в горизонтальном направляющем пазу которого размещен подпру жиненный ползун 15. Ползун 15 ограничен сверху направ ляющей 16, прикрепленной к корпусу k. В корпусе 14 выполнены оертикаль ные цилиндрические направляющие станины 16, служащие для размещения подвижной матрицы 17. В пазу направляющей 16 горизонтально установлен гибочный пуа.нсон 18 с закрепленным на нем ножом 19 и штифтом 20, служащим для возврата гибочного пуансона 18 в исходное положение, К направляющей станине 16 прикреп лена планка 21, служащая для ограничения пуансона 18 сверху. Кроме того на корпусе k размещены планка 22 с направляющим отверстием 23 для подач , проволоки 9 и наклонный склиз 24 для загрузки готовых изделий 13 8 тару, . Ползун 15 выполнен в виде фигурно планки с роликом 25 на одном конце, прямоугольным отверстием для пружины 26 и плоским копиром 27 на другом. Плоский копир 27 размещен между упорами 28, «естко закрепленными на матрице 17, и служит для ее возвратнопост упательного перемещения. Автомат при изготовлении гнутых перемычек из проволоки, используемых для сборки печатных плат работает следующим образом. С распределительного вала 2 вращательное движение , полученное от привода 1 передается конической зубчатой передачей (не показана) на кулачок 11 привода механизма 12 и формообразования изделия 13 и через цилиндрическую зубчатую пару (не показана) на тянущие ролики 10 механизма подачи проволоки 9) Подача проволоки заключается в следующем. Рейка 5, приводимая в движение кривошипно-шатунным механизмом 3, совершает воз врат но-поступательное и передает при помощи цилиндрического зубчатого колеса (не показано) , соединенного жестко с обгонной муфтой 6, вращательное движение на тянущие ролики. При рабочем ходе рейки 5 т.е. При перемещении влево, происходит заклинивание обгонной муфты 6 и поворот тянущих роликов 10 на- определенный угол, из-за чего осуществляется подача материала проволоки 9, прошедией через механизм правки 8, в рабочую зону механизма 12. Затем рейка 5 совершает обратный ход. При этом муфта 6 свободно проскальзывает и одновременно происходит фиксация тянущих роликов 10 храповым механизмом 7. Кулачок 11, взаимодействуя с роликом 25, перемещает вправо ползун 15, движущийся в направляющем пазу корпуса 14. Плоский копир 27, воздействуя наклонной плоскостью на упоры 28 матрицы 17, поднимает последнюю вверх, в рабочее положение. В этот момент проволока 9, заправленная в отверстие 23 находится между пуансоном 18 и матрицей 17, Перемещаясь вправо, ползун 15 своим концом, на котором расположен ролик 25, начинает взаимодействовать с гибочным пуансоном 18, который; перемещаясь вправо формирует (гнет) один конец пропуш,енной через отверстие 23 проволоки 9 формующей поверхностью ножа 19. На этом первый этап гибки изделия закончен.

По окончании воздействия кулачка 11 на ролик 25 ползун 15 под действием пружины 26 возвращается в исходное положение. При этом штифтом 20 он возвращает гибочный пуансон 18 влево, а нижней наклонной поверх- ностью плоского копира 27, взаимодействующего с упором 28 матрицы 17, возвращает матрицу 17 в исходное положение (вниз), освободив этим место для последующей подачи проволоки 9 с согнутым концом.

При повторном, перемещении рейки 5 влево вновь происходит заклинивание обгонной муфты 6 и поворот тянущих роликов 10 на определенный угол, из-за чего проволока 9 с уже загнутым концом подается в рабочую .зону на заданную длину.

При возвращении рейки 3 вправо, муфта 6 свободно проскальзывает, а храповой механизм 7 фиксирует тянущие ролики 10. В это время матрица 17 поднимается вверх при помощи кулачка 27, а гибочный пуансон 18 с помощью ползуна 15 перемещается вправо. Гибочный пуансон 18 огибает проволоку 9 с отогнутым концом вокру матрицы 17, сгибая второй конец изделия 13. Затем при давльнейшем перемещении гибочного пуансона 18 происходит отрезка готового изделия 13 и одновременная гибка конца проволоки 9 для последующего изделия 13 Отрезанное изделие 13 (перемычка для печатных плат) по склизу 2Ц поступае в тару.

Для изготовления изделий 13, например перемычек другого размера производят переналадку автомата.

При этом откручиват или закручивают регулировочный винт 4, изменяя плечо кривошипа кривошипно-шатунного механизма 3 кинематически связанного при помощи кулачка 11 с подпружиненным ползуном Tt, из-за чего меняется величина хода рейки 5, угол поворота тянущих роликов 10, а, следовательно и длина подаваемого материала - проволоки 9. При этом, за счет нового конструктивного выполнения узла гибк и отрезки, матрица 17 и пуансон 18 не подлежат замене при настройке на новый типоразмер.

Предлагаемая конструкция автомата для изготовления гнутых изделий позволяет существенно повысить производительность при изготовлении изделий П-образной формы различных типоразмеров без введения дополнительной оснастки и инструмента, т.е. значительно расширяет технологические возможности автомата.

Формула изобретения

1. Автомат для изготовления гнутых изделий из проволоки, содержащий смонтированные на станине с направляющими и кинематически связанные между собой посредством распределительного вала с кулачками роликовый механизм правки и подачи проволоки, механизм резки и формообразования изделия, состоящий из подвижной матрицы, гибочного пуансона, подпружиненного ползуна и ножей, отличающийся тем, что, с целью повышения производительности и расширения технологических возможностей, он имеет плоский копир, закрепленный на одном конце подпружиненного ползуна, на другом конце которого размещены ролики взаимодействующие с кулачком распределительного вала и с торцом гибочного пуансона, несущего нож с формообразующей рабочей поверхностью, а на матрице смонтированы упоры,между которыми размещен копир подпружиненного ползуна, при этом матрица имеет режущую кромку и смонтирована на станине с возможностью вертикального перемещения в направляющих станины относительного гибочного пуансона посредством плоского копира.

2. Автомат по п.1, о т л и ч а ю щ и и с я тем, что подпружиненный ползун установлен с возможност.ью взаимодействия с гибочным пуансоном посредством штифта

I

Источники информации, принятые во внимание при экспертизе

1.Патент США № г 09б891, кл. В 21 F 1/00, 1978.

2.Авторское свидетельство СССР tf , кл. В 21 F 1/00, 1978. 20 18 JS 21 JyTsTV Nkv Vv sij cpuz.Z 7f7 гв / / /

Sud/(

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления гнутых изделий | 1986 |

|

SU1400739A1 |

| Гибочно-отрезной автомат для изготовления проволочных деталей | 1984 |

|

SU1232346A1 |

| Автомат для изготовления изделий из проволоки типа шплинтов | 1982 |

|

SU1093380A1 |

| Автомат для изготовления деталей из проволоки | 1991 |

|

SU1787630A1 |

| Автомат для навивки пружин с фигурными концами | 1983 |

|

SU1125083A1 |

| Автомат для изготовления двухветвевых пружин | 1973 |

|

SU484036A1 |

| АВТОМАТ ДЛЯ НАВИВКИ ПРУЖИН | 1971 |

|

SU288928A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРОВОЛОКИ | 1970 |

|

SU265849A1 |

| Автомат для изготовления двух ветвевых пружин с отогнутыми концами | 1989 |

|

SU1657263A1 |

| Устройство для изготовления из проволоки фигурных пружинных деталей | 1989 |

|

SU1688964A1 |

g-g

Фиг.5

906637 /У

гг

7/////7Л

/7

У7//7//А

ч.

E2Z/:

//

55

/7

О

/77////.

ъ

/Я

/

7

22

Ь

///

)

/7сг±У

/.

/

1У

z/zzzz/

Х7

zzz

16

,0

/7®

Втар

Вниз

Авторы

Даты

1982-02-23—Публикация

1980-01-22—Подача