1

Изобретение относится к устройствам для изготовления проволочных деталей различной конфигурации путем гибки их в одной плоскости, в том числе деталей из пружинной проволоки.

Цель изобретения - повышение производительности и надежности в работе.

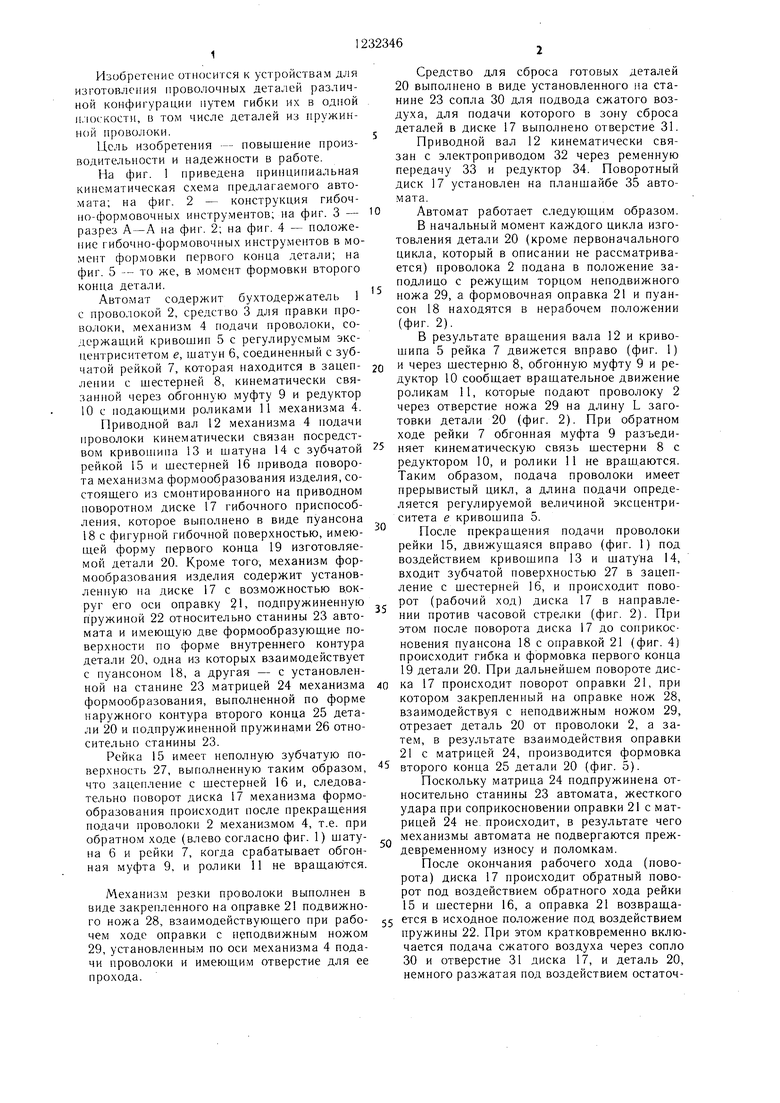

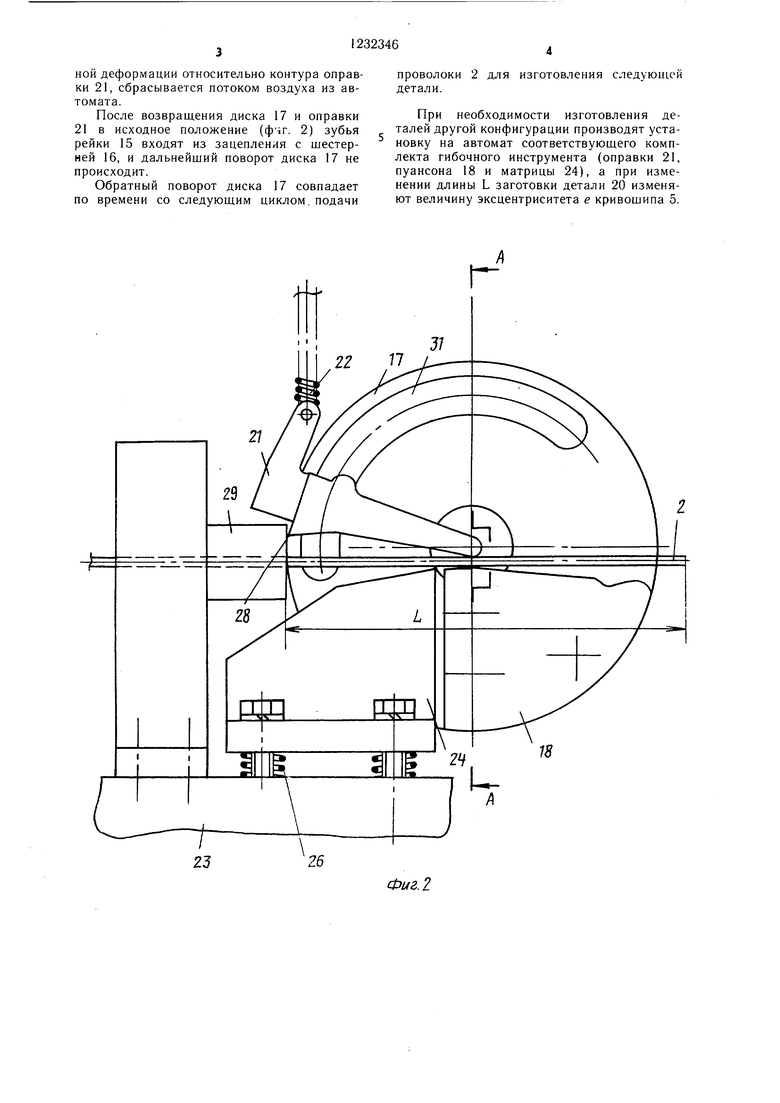

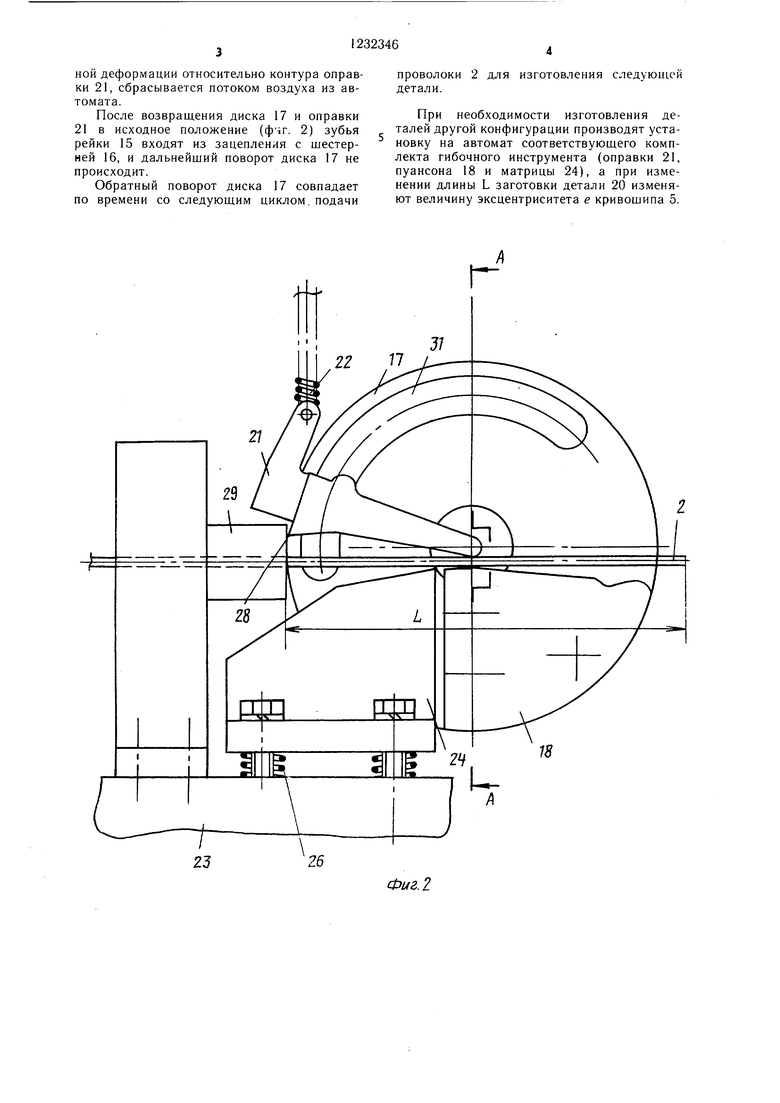

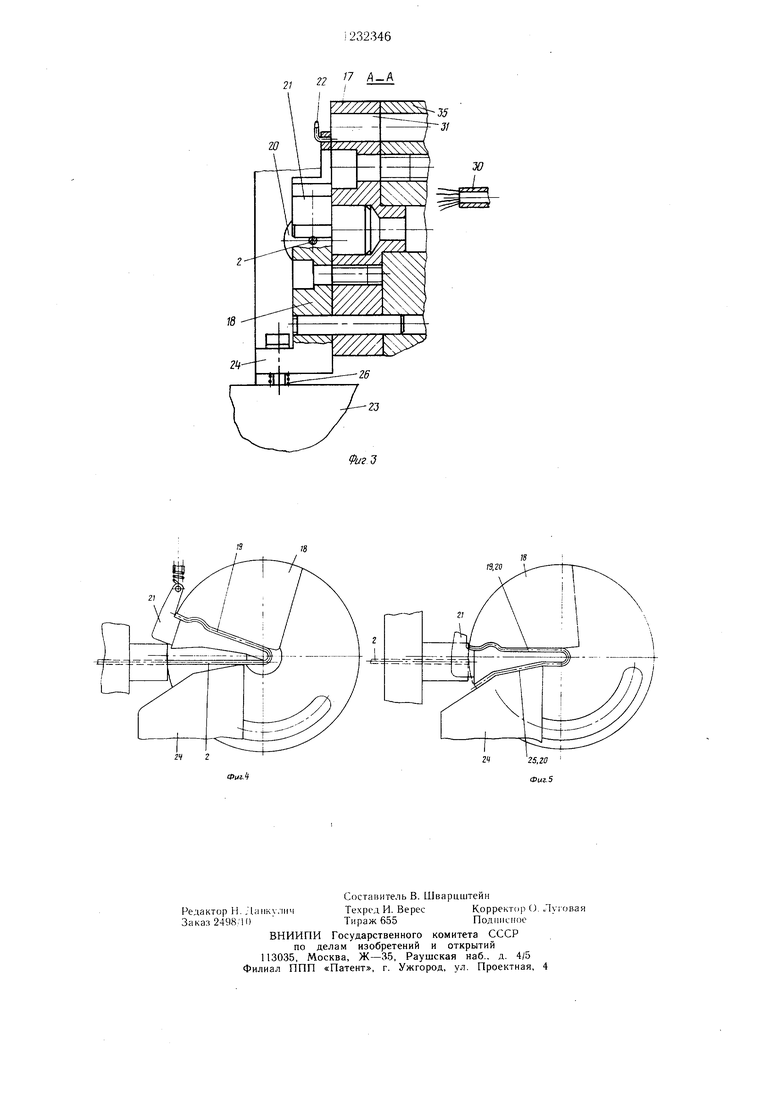

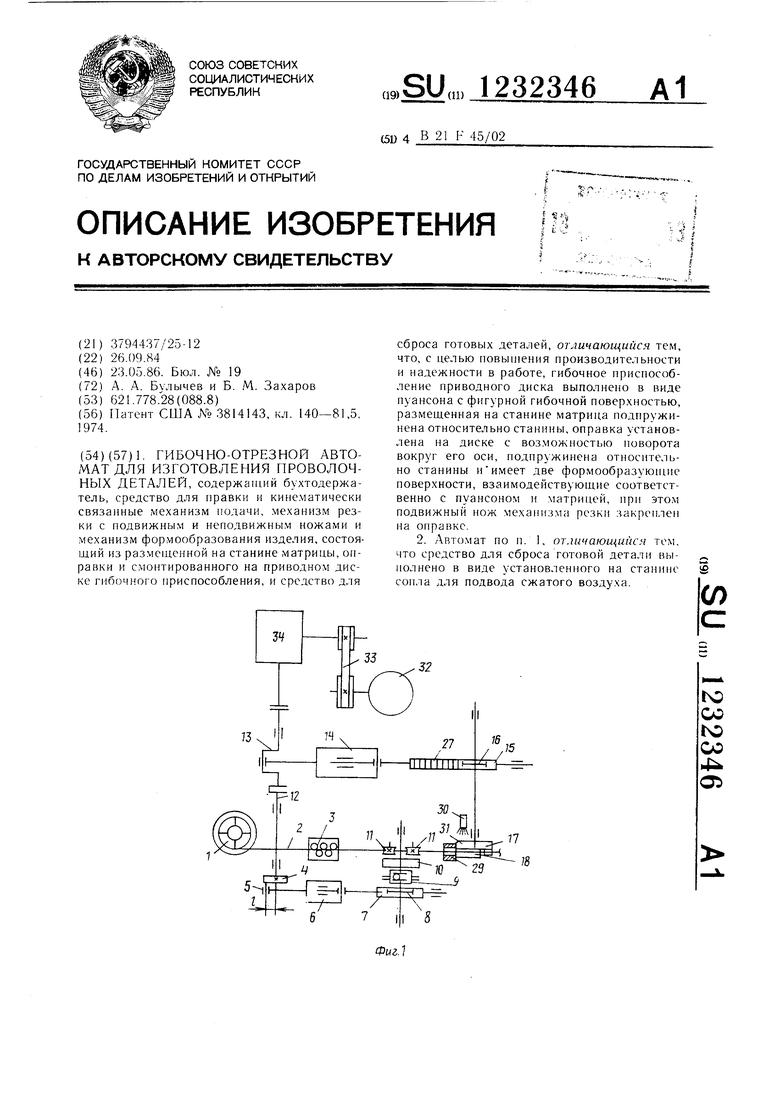

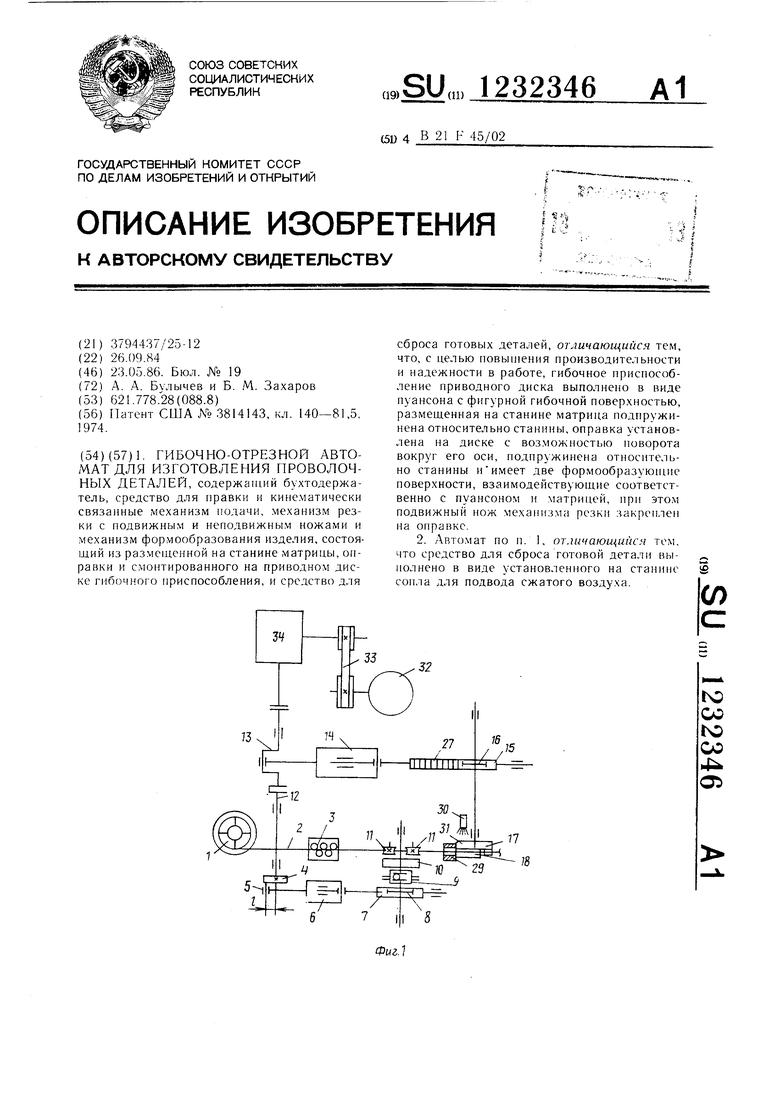

На фиг. 1 приведена принципиальная кинематическая схема предлагаемого автомата; на фиг. 2 - конструкция гибоч- но-формовочных инструментов; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - положение гибочно-формовочных инструментов в момент формовки первого конца детали; на фиг. 5 - то же, в момент формовки второго конца детали.

Автомат содержит бухтодержатель 1 с проволокой 2, средство 3 для правки проволоки, механизм 4 подачи проволоки, содержащий кривошип 5 с регулируемым эксцентриситетом е, шатун 6, соединенный с зубчатой рейкой 7, которая находится в зацеплении с шестерней 8, кинематически связанной через обгонную муфту 9 и редуктор 10 с подаюц;ими роликами 11 механизма 4.

Приводной вал 12 механизма 4 подачи проволоки кинематически связан посредством кривошипа 13 и шатуна 14 с зубчатой рейкой 15 и шестерней 16 привода поворота механизма формообразования изделия,состоящего из смонтированного на приводном поворотном диске 17 гибочного приспособления, которое выполнено в виде пуансона 18 с фигурной гибочной поверхностью, имеющей форму первого конца 19 изготовляемой детали 20. Кроме того, механизм формообразования изделия содержит установленную на диске 17 с возможностью вокруг его оси оправку 21, подпружиненную пружиной 22 относительно станины 23 автомата и имеющую две формообразующие поверхности по форме внутреннего контура детали 20, одна из которых взаимодействует с пуансоном 18, а другая - с установленной на станине 23 матрицей 24 механизма формообразования, выполненной по форме наружного контура второго конца 25 детали 20 и подпружиненной пружинами 26 относительно станины 23.

Рейка 15 имеет неполную зубчатую поверхность 27, выполненную таким образом, что зацепление с щестерней 16 и, следовательно поворот диска 17 .механизма формообразования происходит после прекращения подачи проволоки 2 механизмом 4, т.е. при обратном ходе (влево согласно фиг. 1) шатуна 6 и рейки 7, когда срабатывает обгонная муфта 9, и ролики 11 не вращаются.

Механизм резки проволоки выполнен в виде закрепленного на оправке 21 подвижного ножа 28, взаимодействующего при рабочем ходе оправки с неподвижным ножом 29, установленным по оси механизма 4 подачи проволоки и имеющим отверстие для ее прохода.

15

32346

Средство для сброса готовых деталей

20выполпено в виде установленного на станине 23 сопла 30 для подвода сжатого воздуха, для подачи которого в зону сброса деталей в диске 17 выполнено отверстие 31.

Приводной вал 12 кинематически связан с электроприводом 32 через ременную передачу 33 и редуктор 34. Поворотный диск 17 установлен на планщайбе 35 автомата.

10Автомат работает следующим образом.

В начальный момент каждого цикла изготовления детали 20 (кроме первоначального цикла, который в описании не рассматривается) проволока 2 подана в положение заподлицо с режущим торцом неподвижного ножа 29, а формовочная оправка 21 и пуансон 18 находятся в нерабочем положении (фиг. 2).

В результате вращения вала 12 и кривошипа 5 рейка 7 движется вправо (фиг. 1)

20 и через шестерню 8, обгонную муфту 9 и редуктор 10 сообщает вращательное движение роликам 11, которые подают проволоку 2 через отверстие ножа 29 на длину L заготовки детали 20 (фиг. 2). При обратном ходе рейки 7 обгонная муфта 9 разъеди 5 няет кинематическую связь шестерни 8 с редуктором 10, и ролики 11 не вращ,аются. Таким образом, подача проволоки имеет прерывистый цикл, а длина подачи определяется регулируемой величиной эксцентриситета е кривошипа 5.

После прекращения подачи проволоки рейки 15, движущаяся вправо (фиг. 1) под воздействием кривошипа 13 и шатуна 14, входит зубчатой поверхностью 27 в зацепление с щестерней 16, и происходит поворот (рабочий ход) диска 17 в направлении против часовой стрелки (фиг. 2). При этом после поворота диска 17 до соприкосновения пуансона 18 с оправкой 21 (фиг. 4) происходит гибка и формовка первого конца 19 детали 20. При дальнейшем повороте дис40 ка 17 происходит поворот оправки 21, при котором закрепленный на оправке нож 28, взаимодействуя с неподвижным ножом 29, отрезает деталь 20 от проволоки 2, а затем, в результате взаимодействия оправки

21с матрицей 24, производится формовка 5 второго конца 25 детали 20 (фиг. 5).

Поскольку матрица 24 подпружинена относительно станины 23 автомата, жесткого удара при соприкосновении оправки 21 с матрицей 24 не происходит, в результате чего . механизмы автомата не подвергаются преждевременному износу и поломкам.

После окончания рабочего хода (поворота) диска 17 происходит обратный поворот под воздействием обратного хода рейки 15 и шестерни 16, а оправка 21 возвраща- 55 ется в исходное положение под воздействием пружины 22. При этом кратковременно включается подача сжатого воздуха через сопло 30 и отверстие 31 диска 17, и деталь 20, немного разжатая под воздействием остаточ30

35

ной деформации относительно контура оправки 21, сбрасывается потоком воздуха из автомата.

После возвращения диска 17 и оправки 21 в исходное положение (ф 1г. 2) зубья рейки 15 входят из зацепления с шестерней 16, и дальнейший поворот диска 17 не происходит.

Обратный поворот диска 17 совпадает по времени со следующим циклом, подачи

проволоки 2 для изготовления следующей детали.

При необходимости изготовления деталей другой конфигурации производят установку на автомат соответствующего комплекта гибочного инструмента (оправки 21, пуансона 18 и матрицы 24), а при изменении длины L заготовки детали 20 изменяют величину эксцентриситета е кривошипа 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления гнутых изделий из проволоки | 1980 |

|

SU906637A1 |

| Автомат для изготовления волнистых пружинных шайб | 1977 |

|

SU657896A1 |

| Автомат для изготовления изделий из проволоки типа шплинтов | 1982 |

|

SU1093380A1 |

| Устройство для изготовления проволочных разводных шплинтов | 1988 |

|

SU1563818A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| АВТОМАТ ДЛЯ ОТРЕЗКИ И ГИБКИ ПРОВОЛОЧНЫХДЕТАЛЕЙ | 1972 |

|

SU433944A1 |

| Автомат для изготовления двухветвевых пружин | 1973 |

|

SU484036A1 |

| Автомат для отрезки и гибки проволочных деталей | 1979 |

|

SU874246A1 |

| Автомат для навивки пружин с фигурными концами | 1983 |

|

SU1125083A1 |

| Автомат для изготовления деталейгибКОй | 1977 |

|

SU816615A1 |

Фиг. 2

21 2

/7

ФигЗ

ФмЛ

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| 3794437/25-12 26.09.84 23.05.86 | |||

| Бюл | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| А | |||

| Булычев и Б | |||

| М | |||

| ПОРТСИГАР С ПРИСПОСОБЛЕНИЕМ ДЛЯ СКРУЧИВАНИЯ ПАПИРОС | 1922 |

|

SU621A1 |

| Способ закалки пил | 1915 |

|

SU140A1 |

Авторы

Даты

1986-05-23—Публикация

1984-09-26—Подача