(54) СПОСОБ КОНТРОЛЯ КАЧЕСТВА ДИФФУЗИОННОЙ

СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества сварного соединения | 1983 |

|

SU1144822A1 |

| Длинная пустотелая широкохордая лопатка вентилятора авиационного ТРДД и способ её изготовления | 2019 |

|

RU2736388C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ПЛИТЫ С ОРЕБРЁННОЙ ПОВЕРХНОСТЬЮ | 2016 |

|

RU2627553C1 |

| Способ изготовления тавровых конструкций диффузионной сваркой и устройство для его осуществления | 1978 |

|

SU749598A1 |

| Устройство для сдавливания деталей при диффузионной сварке | 1990 |

|

SU1738556A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ПОДВОДА И ОТВОДА ГАЗА АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА И ТЕХНОЛОГИЧЕСКАЯ ОПОРА, ИСПОЛЬЗУЕМАЯ ПРИ ОСУЩЕСТВЛЕНИИ СПОСОБА | 2004 |

|

RU2266505C1 |

| Способ сварки трением трубчатых деталей | 2018 |

|

RU2705833C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ЗАГОТОВКИ ТИПА "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2019 |

|

RU2706925C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУНКЦИЙ ОБОРУДОВАНИЯ УСТАНОВКИ ПО ПРОИЗВОДСТВУ МОЧЕВИНЫ, ПОДВЕРЖЕННОГО ИНТЕНСИВНОЙ КОРРОЗИИ | 1995 |

|

RU2142869C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИНЕЙНОЙ СВАРКИ ПЛОСКОЙ ТОНКОЛИСТОВОЙ ОРЕБРЕННОЙ ПАНЕЛИ | 2014 |

|

RU2567936C1 |

Изобретение относится к технологии сварки давлением с подогревом, в частности к контролю качества диффузионной сварки.

По основному авт. св. № 726753 известны способ контроля качества диффузионной сварки по усилию и характеру разрушения вспомагательных элементов, при котором вспомагательные элементы приваривают к детали со стороны, противоположной зоне сварки, и устройство для осуществления способа, содержащее нажимную и опорную плиты с отверстиями для установки вспомагательных элементов I.

Недостатком способа является малая точность контроля качества сварки из-за наличия зазоров между привариваемыми и вспомогательиьзми элементами и отверстиями в оснастке.

Цель изобретения - повышение точности контроля.

Поставленная цель достигается тем, что вспомагательные элементы устанавливают в отверстиях оснастки с натягом, у их основания формируют выступы диаметром больше диаметра в.спомогательных элементов на величи- ну удвоенного радиуса кривизны кромки выступов.

На концах отверстий опорной плиты со стороны ее рабочей поверхности выполнены цилиндрические расточки глубиной больше высоты формируемых выступов и диаметром больше дигьметра отверстий на величину удвоенного радиуса кривизны кромки выступов.

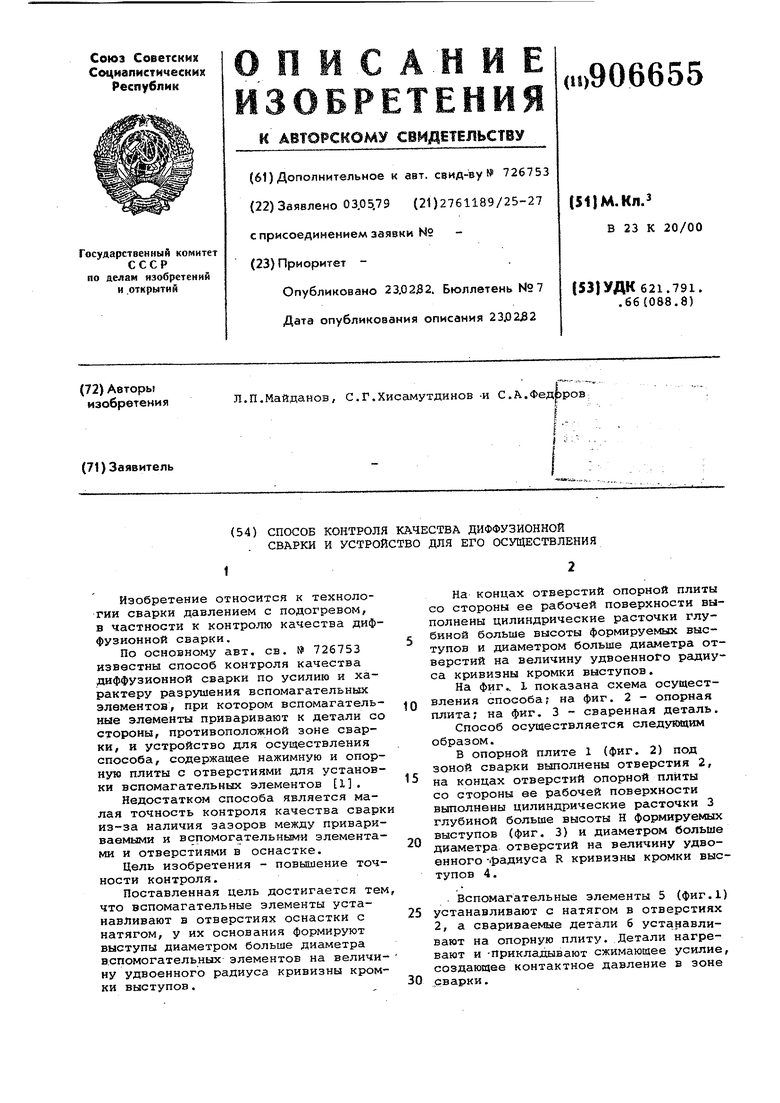

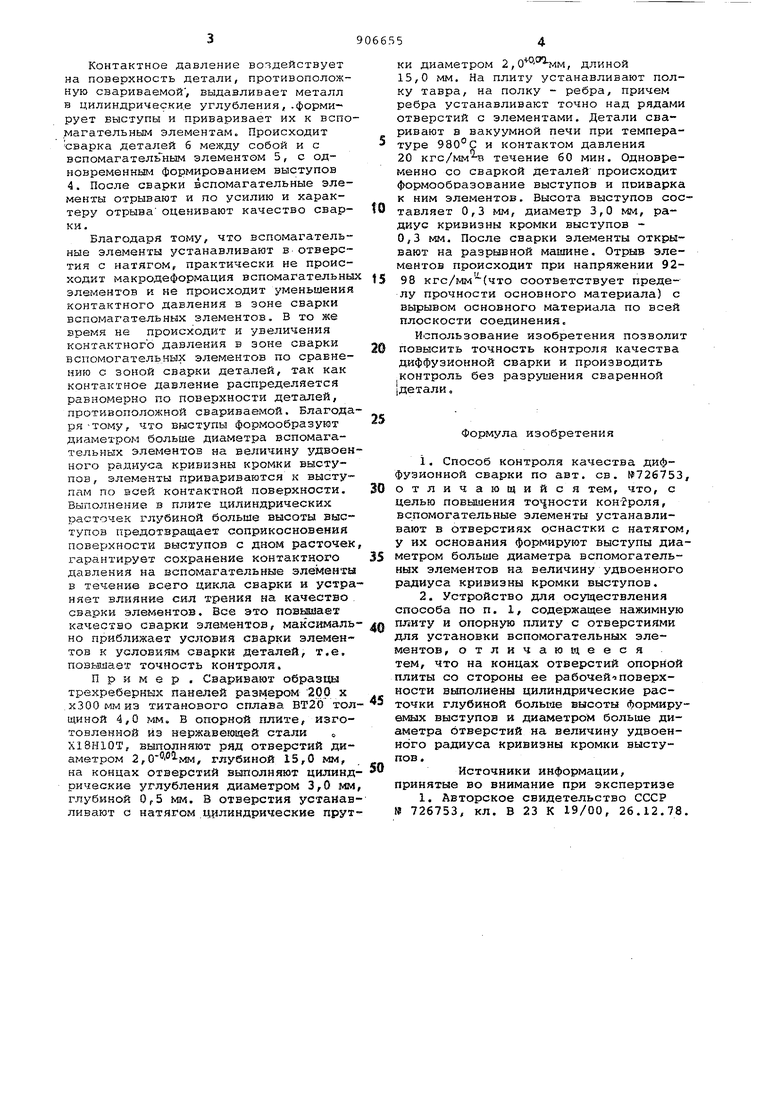

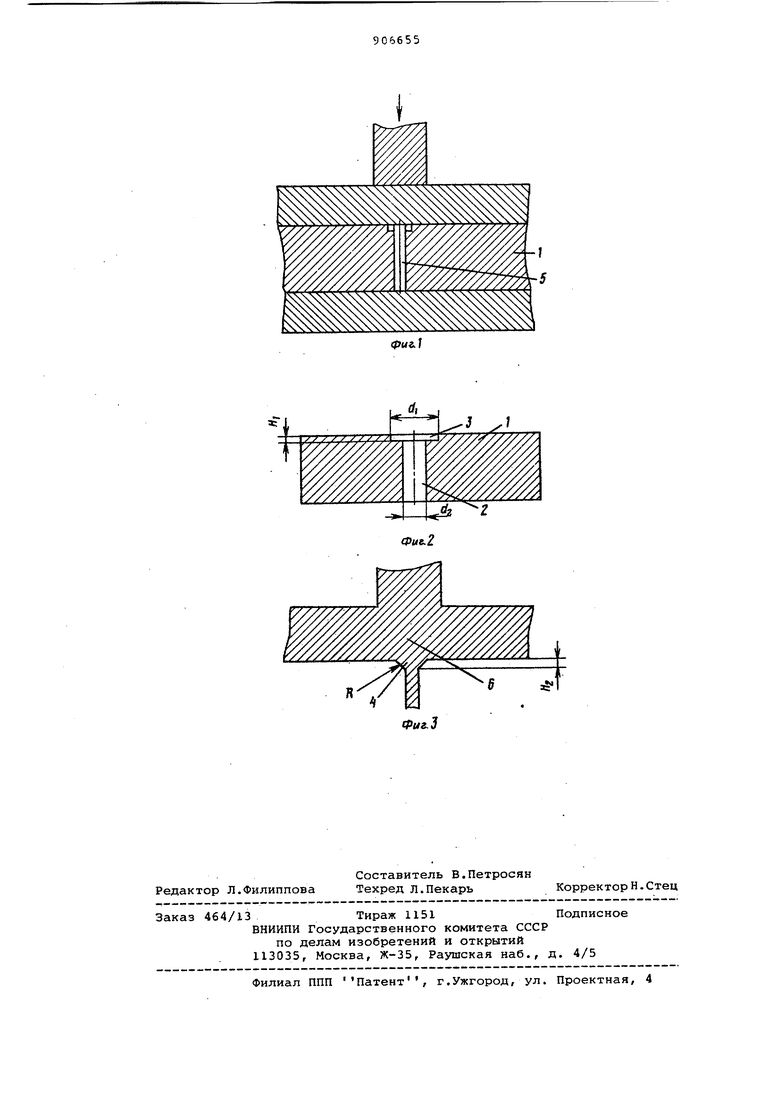

На фиг., 1 показана схема осуществления способа на фиг. 2 - опорная

10 плита; на фиг. 3 - сваренная деталь.

Способ осуществляется следукяцим образом.

В опорной плите 1 (Фиг. 2) под зоной сварки выполнены отверстия 2,

15 на концах отверстий опорной плиты со стороны ее рабочей поверхности выполнены цилиндрические расточки 3 глубиной больше высоты Н формируемых выступов (фиг. 3) и диаметром больше

20 диаметра отверстий на величину удвоенного -.радиуса R кривизны кромки выступов 4.

. Вспомагательные элементы 5 (фиг.1) 25 устанавливают с натягом в отверстиях 2, а свариваемые детали 6 устанавливают на опорную плиту. Детали нагревают и Прикладывают сжимающее усилие, создающее контактное давление в зоне 30 сварки.

Контактное давление воздействует на поверхность детали, противоположную свариваемой , выдавливает металл в цилиндрические углубления,.формирует выступы и приваривает их к вспомагательным элементам Происходит сварка деталей 6 между собой и с вспомагательным элементом 5, с одновременным формированием выступов 4. После сварки вспомагательные элементы отрывают и по усилию и характеру отрыва оценивают качество сварки.

Благодаря тому, что вспомагательные элементы устанавливают в-отверстия с натягом, практически, не происходит макродеформация вспомагательны элементов к не происходит уменьшения контактного давления в зоне сварки вспомагательных элементов. В то же зремй не происходит и увеличения контактного давления в зоне сварки вспомогательных элементов по сравнению с зоной сварки деталей, так как контактное давление распределяется равномерно по поверхности деталей, противоположной свариваемой. Благодаря -тому, что выступы формообразуют диаметром больше диаметра вспомах-ательных элементов на величину удвоенного радиуса кривизны кромки выступов , элементы привариваются к выступам по всей контактной поверхности. Вьаполнение в плите цилиндрических расточек глубиной больше высоты выступов предотвращает соприкосновения поверхности выступов с дном расточек гарантирует сохранение контактного давления на вспомагательные элементы в течение всего цикла сварки и устра инет влияние сил трения на качество . сварки элементов. Все это повшйает качество сварки элементов, макс51мально приближает условия сварки элементов к уаловиям сварки деталей, т.е. повьвдавг точность контроля.

Пример , Сваривают образцы трехребернкх панелей размером х .хЗООмгмиз титанового сплава ВТ20 толщиной 4,0 мм, В опорной плите, изготовленной из нержавеющей стали « X18HIOT, выполняют ряд отверстий диаметром 2,, глубиной 15,0 мм, на концах отверстий выполняют цилиндрические углубления диаметром 3,0 мм глубиной 0,5 мм. В отверстия устанавливают с натягом цилиндрические прутки диаметром 2,0 м, длиной 15,0 мм. На плиту устанавливают полку тавра, на полку - ребра, причем ребра устанавливают точно над рядами отверстий с элементами. Детали сваривают в вакуумной печи при температуре 980°С и контактом давления

20 кгс/мм течение 60 мин. Одновременно со сваркой Деталей происходит формообразование выступов и поиварка к ним элементов. Высота выступов составляет 0,3 мм, диаметр 3,0 мм, радиус кривизны кромки выступов 0,3 Mf. После сварки элементы открывают на разрывной машине. Отрыв элементов происходит при напряжении 92S 98 кгс/мм(что соответствует пределу прочности основного материала) с вырывом основного материала по всей плоскости соединения.

Использование изобретения позволит

0 повысить точность контроля качества диффузионной сварки и производить контроль без разрушения сваренной детали.

Формула изобретения

отличающийся тем, что, с целью повышения то иости кон-2роля, вспомогательные элементы устанавливают в отверстиях оснастки с натягом, у их основания формируют выступы диаметром больше диаметра вспомогательных элементов на величину удвоенного радиуса кривизны кромки выступов.

плиту и опорную плиту с отверстиями для установки вспомогательных элементов, отличающееся тем, что на концах отверстий опорной плиты со стороны ее рабочей- поверхности выполнены цилиндрические расточки глубиной больше высоты формируемых выступов и диаметром больше диаметра отверстий на величину удвоенного радиуса кривизны кромки высту °

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1982-02-23—Публикация

1979-05-03—Подача