(54) УСТРОЙСТВО УПРАВЛЕНИЯ ПРОЦЕССОМ ЭЛЕВАТОРНОЙ ОБРАБОТКИ ШАРИКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом элеваторной обработки шариков и устройство для его осуществления | 1982 |

|

SU1079410A1 |

| Способ обработки шариков и устройство для его осуществления | 1983 |

|

SU1080954A1 |

| Способ управления процессом элеваторной обработки шариков и устройство для его осуществления | 1984 |

|

SU1247240A1 |

| Способ управления процессом элеваторной обработки шариков | 1986 |

|

SU1313646A1 |

| Станок-автомат для элеваторной обработки шариков | 1985 |

|

SU1310173A1 |

| СИСТЕМА ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ И РЕГУЛИРОВАНИЯ ДЕФОРМАЦИЙ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1989 |

|

RU2014208C1 |

| Устройство для обработки шариков | 1983 |

|

SU1093498A1 |

| Устройство для двусторонней обработки оптических деталей с криволинейными поверхностями | 1981 |

|

SU1002134A1 |

| РЕГУЛЯТОР ПОДАЧИ БУРОВОГО ИНСТРУМЕНТА | 1991 |

|

RU2013531C1 |

| Механизм прижима одноножевой бумагорезальной машины | 1988 |

|

SU1785900A1 |

I

Изобретение относится к абразивной обработке и может быть использовано для окончательной обработки шариков.

Известен станок для обработки шариков, включающий два диска, расположенных параллельно один относительно к другому, между которыми происходит обработка шариков, и один из которых приводной, а другой - прижимной с вырезом, и механизм прижима, точка приложения которого смещена из геометрического центра прижимного диска в противоположную сторону от выреза 11 .

Это техническое решение обеспечивает рациональное распределение давления по шарикам в рабочей зоне и минимальное на входе и выходе из нее.

К недостаткам этого станка можно отнести то, чТо положение точки приложения усилия на прижимной диск в проце -ч,е обработки не меняется. Координаты точки приложения усилия остаются в процессе работы неизменными, однако они зависят от величины прижимного усиЛИЯ, массы, диаметра и толщины прижим- ного диска, диаметра обрабатываемых шариков и количества их в рабочей зоне, формы выреза, режима обработки и т.д. Цель изобретения - уменьшение погрешностей формы и размерюв шариков в обрабатываемой партии.

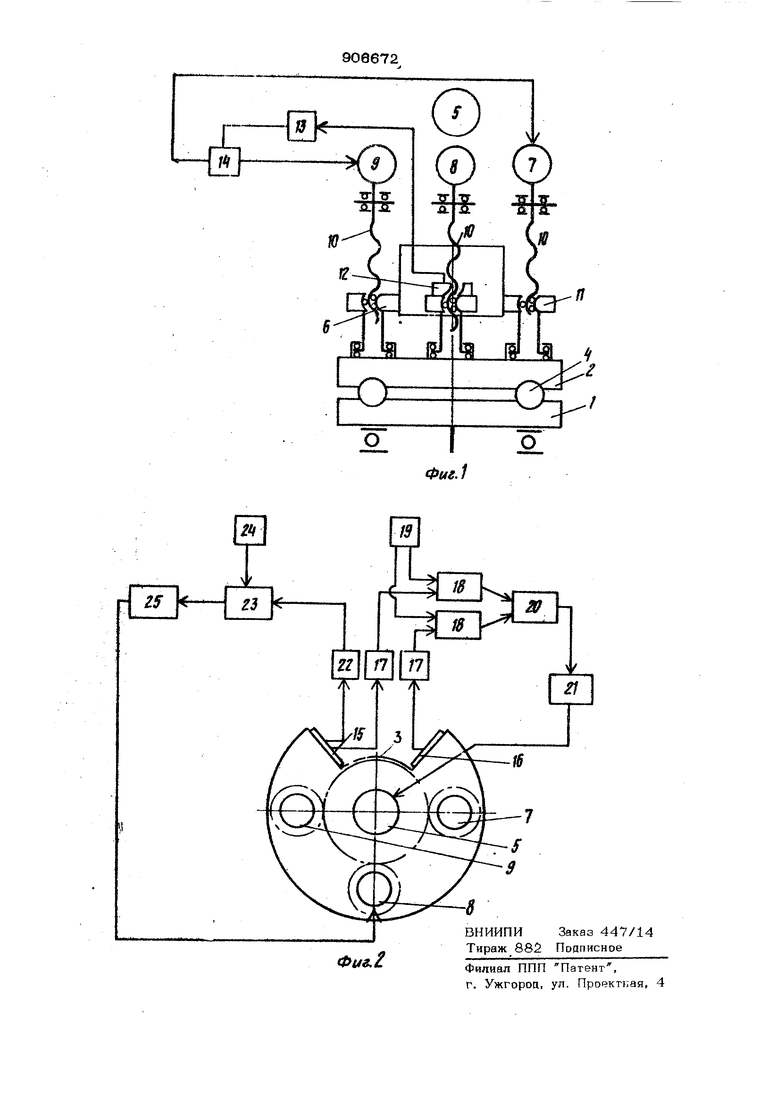

Поставленная цель достигается тем, что определяют сигнал, соответствующий максимальному силовому воздействию на шарик при входе его в рабочую зону, например с помощью тензометрического преобразователя, и сравнивают его с сигналом, соответствующим оптимальным условиям обработки, и сигналом рассогласования автоматически перераспределяют напряжение в прижимном рабочем инструменте за счет изменения точки приложения рабочего усилия на него, обесш чивающее оптимальное давление на обрабатываемые детали в рабочей зоне и минимальные нагрузки при входе их в зону и выходе из нее. Изменение точки приложения рабочего усилия на прижимной рабочий инструмент обеспечивается за счет выполнения механизма прижима в виде прижимного при вода с нейтральной шестерней и распреде лителькьк приводов, включающих гайкишестерни, установленные на прижимном рабочем инструменте с возможностью вращения, и ходовые винты, имеющие привод от шаговых двигателей, связанных с преобразователями деформаций рабочего инструмент в управляемый сигнал. Распределительные приводы установле ны вокруг центральной шестерни, ось которой совпадает с геометрическим центром прижимного рабочего инструмента и связаны между собой таким образом, что при увеличении давления на инструмент от одного, установленного диаметрально противоположно вырезу в прижимном рабочем инструменте, на других распределительных приводах рабочее усилие умень шается, сохраняя общее усилие на прижимной инструмент неизменным. Такое перераспределение усилий на распределительных приводах обеспечивает .изменение точки приложения равнодействующей силы на прижимной рабочий инструмент. Кроме того, гайки-шестерни, связанные посредством ходовых винтов с распределительными приводами, находятся в зацеплении с центральной шестерней, имеющей ширину большую высоты подъема прижимного рабочего инструмента, что обеспечивает постоянство их зацепления. На фиг. 1 изображено устройство с принципиальной схемой взаимосвязи рас- пределите тьных приводов, вид в плане; на фиг. 2 .- устройство с принципиальной схемой, вид сверху. Устройство содержит нижний приводной инструмент 1, прижимной рабочий инструмент 2 с вырезом 3, между которыми располагаются обрабатываемые шарики 4, прижимной привод 5 с центральной шестерней в, распределительные приводы 7, 8 и 9, связанные посредством винтов 10 с гайками-ццестернями 11, ус тановленными с возможностью вращения на прижимном рабочем инструменте. Измерительное устройство 12, опреде лшощее перемицение гайки-шестерни 11 относительно &йСЁта Ю, связанного с рас ттределительным приводом 8, электрическ связано через усилитель 13 и делитель 14 с распрбделитепьиьшси приводами 7 и 9о Преобракэоватеяи 15 и 16 силового воздействия на прижимной рабочий инструмент (например тензометрииеские преобразователи), установленные на входе и выходе шариков из рабочей зоны, соответственно связаны через усилители 17. Сравнивающие устройства 18 связаны с задатчиком частоты импульсов 19 и через блок сравнения 20, генератор импульсов 21 с прижимным приводом 5; преобразователь 15 связан через усилитель ампли.тудь импульсов 22, блок сравнения 23, который в свою очередь связан с задатчиком амплитуды импульсов 24, и через генератор импульсов 25 - с распределительным приводом 8. Предложенное устройство работает следую1щим образом. При вращении центральной шестерни 6 от прижимного привода 5 вращение передается на гайки-шестерни 11, которые вза-. имодействуют с ходовыми винтами 1О и перемещаются вверх или вниз относительно центральной шестерни, при этом опус кают или приподнимакуг прижимной рабочий инструмент 2 или передают на него рабочее усилие. Причем при различном дополнительном развороте ходовых винтов 1О, управляемых от распределительных приводов 7, 8 и 9, обеспечивается перераспре- деление между гайками-шестег ми 11 передаваемого рабочего усилия на прижимной инструмент 2, что приводит к изменению координат точки его приложения, а как следствие перераспределение напряжений в прижимном рабочем инструменте. Автоматическое перераспределение напряжений в прижимном рабочем инструменте 2 осуществляется следующим образом. Электрический сигнал от преобразователя 15, соответствующий максимальному силовому воздействию на шарики при входе их в рабочую зону усиливается по амплитуде в усилителе 22 и подается на вход блока сравнения 23, где он сравнивается с заданной величиной, поданной от задатчика 24 и соответствующей оптимальным условиям обработки, и сигнал рассогласования через генератор импульсов 25 поступает к распределительному приводу 8, который увеличивает или уменьшает рабочее усилие на прижимной рабочий инструмент. Однако при этом перемещение гайки-шестерни относительно ходового винта, связанное распредели- тельным приводом 8, фиксируется измерительным устройством 12, которое вьфабатывает сигнал, соответствующий ьели-j

чине итого перемещения и поступающий через усилитель 13 и делитель 14 к распределительным приводам 7 и 9, что обеспечивает поворот соответствующих ходовых Еяштов в противоположную стороку относительно ходового винта, получающего вращение от распределительного привода 8, при этом общее рабочее усилие на прижимной рабочий шютрумент не изменяется, а обеспечиваются улучшен- ные условия входа шариков в рабочую зону и выхода из нее.

Автоматическое регулирование величины общего усилия на прижимной рабочий инструмент в зависимости от количества шариков, находящихся в рабочей зоне, осуществляется следующим образом. Преобразователи 15 и 16 силового воздействия на прижимной рабочий инструмент от щариков при их входе в рабочую зо1 и вькоде из нее вырабатывают сигналы, частота которых зависит от количества шариков, входящих в рабочую зону и соответственно выход$шшх. Эти сигналы усиливаются в усилителях 17 и подаются на Е(ходы сравнивающих устройств 18, где они сравниваются с теоретической частотой, которая задается задатчиком 19 и соответствует непрерывному входу шариков в рабочую зону и выходу из нее, сигналы рассогласования от обоих сравнивающих устройств, в свою очередь, сравниваются между собой в блоке сравнения 20 и далее сигнал рассогласования подается через генератор импульсов 21 к прижимному приводу 5, который в зависимости от номерности сигнала увеличивает или уменьшает общее рабочее усилие на прижимной диск 2.

Использование данного устройства, управления элеваторной обработки па&к лит уменьшить погрешности формы и размеров шариков в обрабатываемой партии за счет автоматического перераспределения напряжений в прижимном рабочем инструменте при условии постоянства силового воздействия на каждый обрабатываемый шарик.

Формула изобретения

Устройство управления процессом элеваторной обработки шариков, содержащее прижимной и приводной рабочие инструменты, механизм прижима, отличающееся тем, что, с целью повышения качества обработки, механизм прижима выполнен в виде основного двигателя, соединенного с центральной шестерней, и распределительных приводов, содержащих 1 кинематические пары ходовой винт-гайка, : гайки которых выполнены в виде шестерни, установленных на.тфижимном рабочем инструменте вокруг его геометрического центра с возможностью вращения и взаимодействия с централыюй шестерней, а ходовые винты соединены с шаговыми двигателями распределительных приводов.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-23—Публикация

1980-06-16—Подача