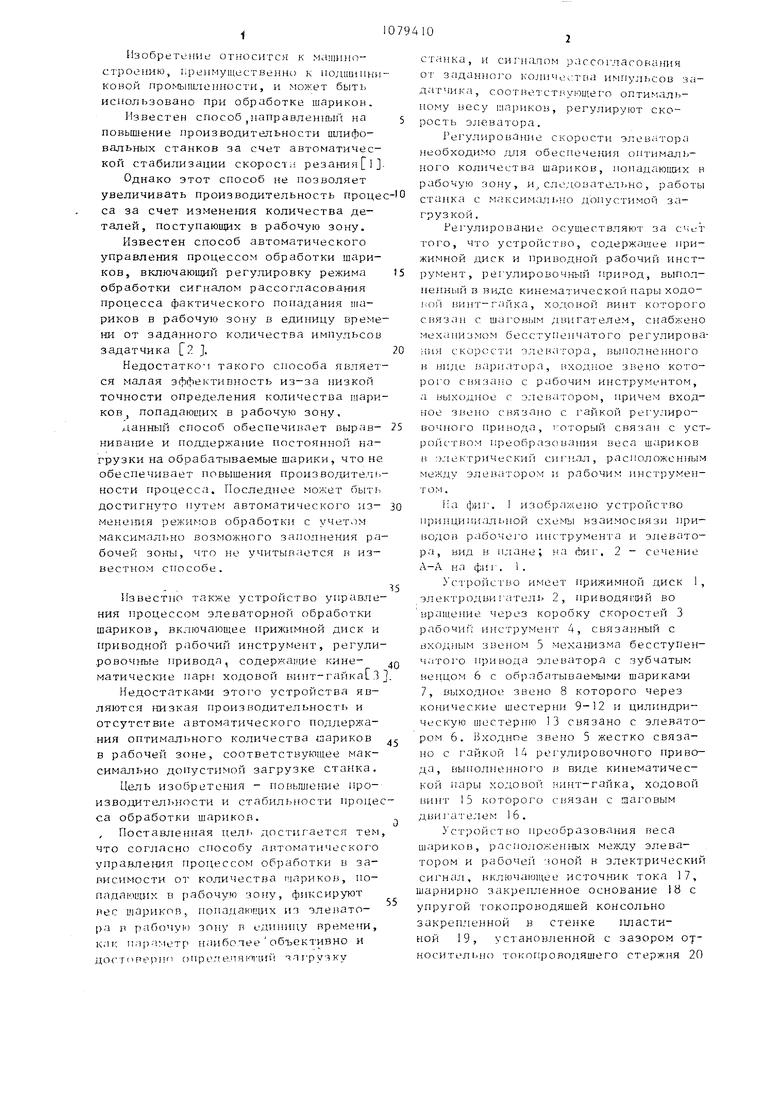

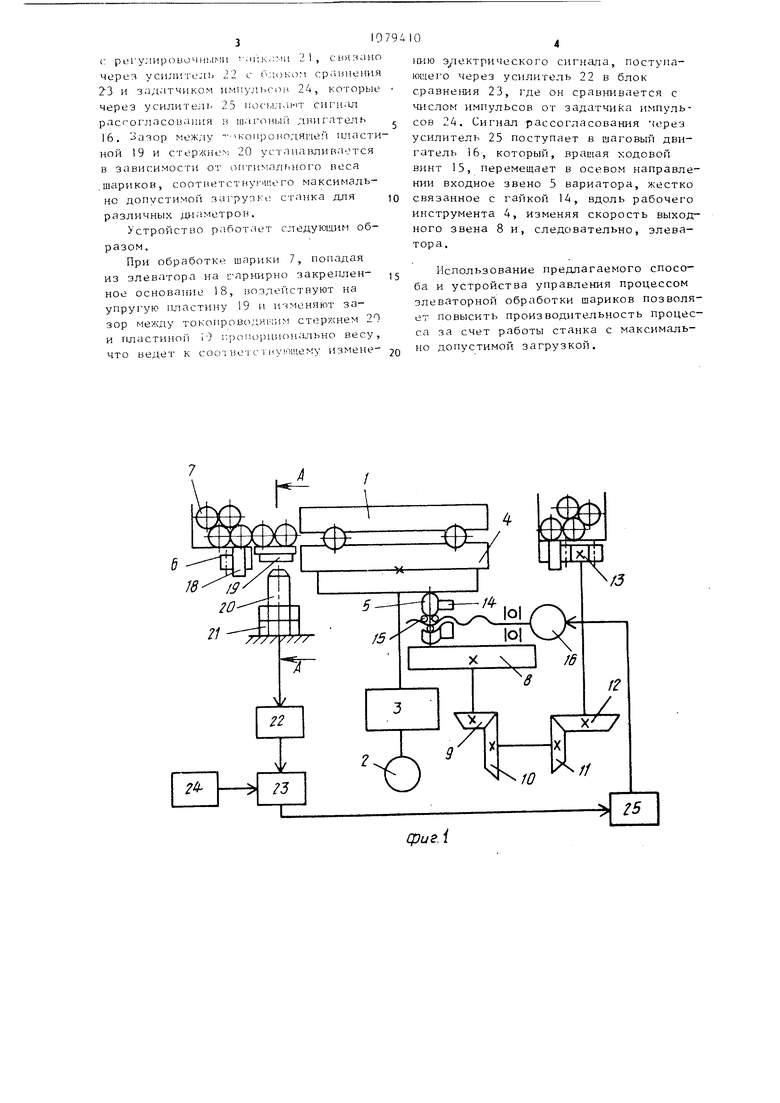

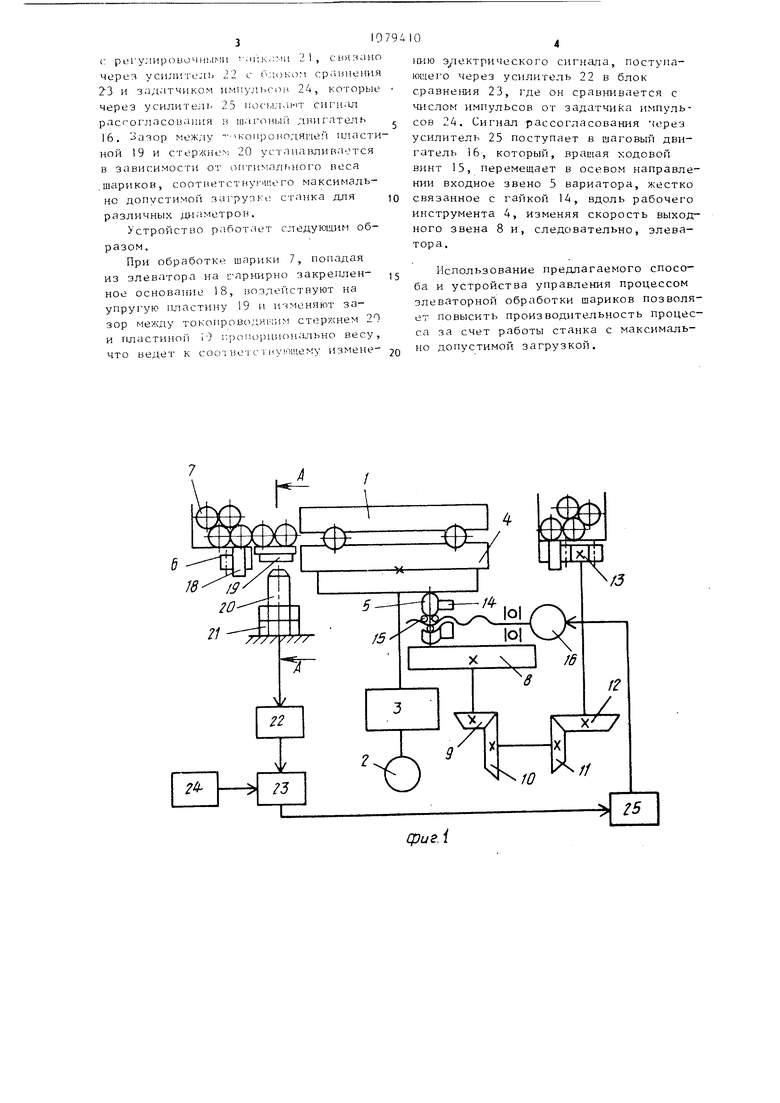

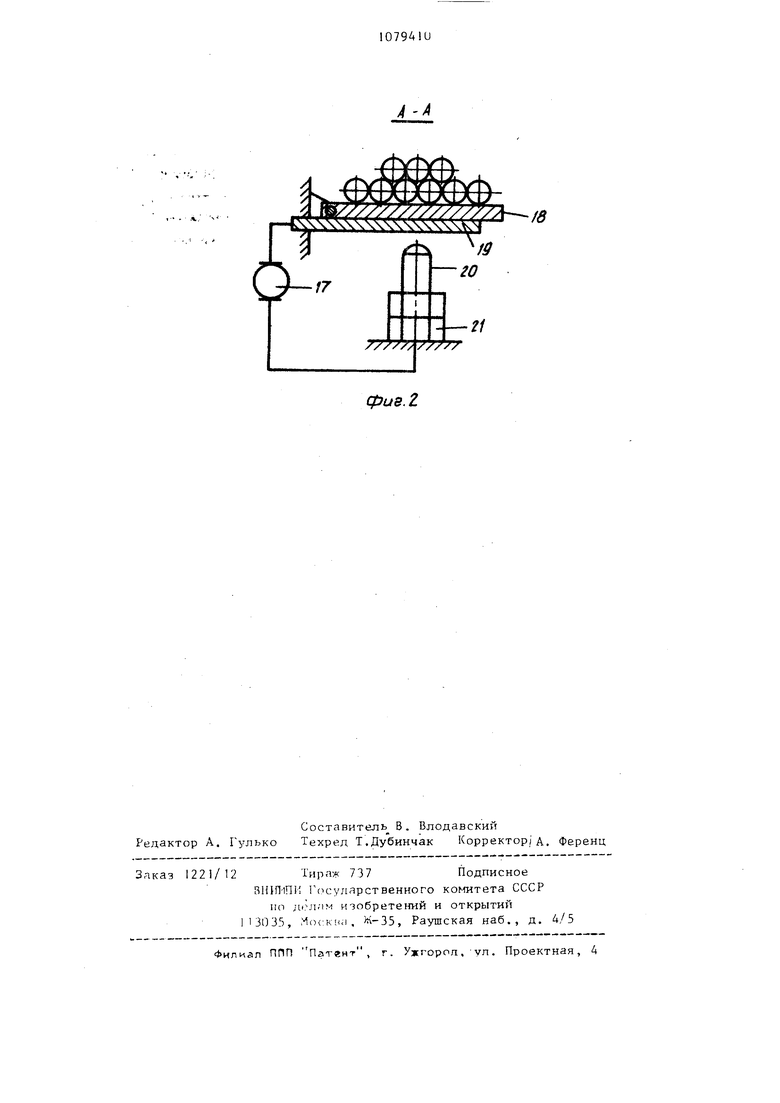

Изобретение относится к Mcininnoстроению, преимущественно к иодиинни ковой промышленности, и может быть использовано при обработке шариков. Известен способ ,направленный на повышение производительности пшифовальных станков за счет автоматической стабилизации скорости резания i Однако этот способ не позволяет увеличивать производительность проце са за счет изменения количества деталей, поступающих в рабочую зону. Известен способ автоматического управления процессом обработки шариков, включающий регулировку режима обработки сигналом рассогласования процесса фактического попадания niaриков в рабочую зону в единицу време ни от заданного количества импульсов задатчика С J. Недостатком такого способа являет ся малая зффективность из-за низкой точности определения количества шари ков, попадаю :их в рабочую зону, данный способ обеспечивает выравнивание и поддержание постоянной нагрузки на обрабатываемые шарики, что н обеспечивает повышения производитель ности процесса. Последнее может быть достигнуто путем автоматического изменеггия режимов обработки с учет.)м максимально возможного заполнения ра бочей зоны, что не учитывается в известном стгособе. - . Известно также устройство управле ния процессом элеваторной обработки шариков, включающее прижимной диск и приводной рабочий инструмент, регули .poBO4}aie привода, содержащие кинематические пары ходовой винт-гайка13 Недостатками этого устройства являются низкая производительность и отсутствие автоматического поддержания оптимального количества цариков в рабочей зоне, соответствующее максимально допустимой загрузке стаьгка. Цель изобретения - )Ш1ение производительности и стабилР.Ности проце са обработки mapiiKOB. Поставленная цель достигается тем что согласно способу автоматического управления npoueccoNt обработки в зависимости от количества шариков, попадающих в рабочую зону, фиксируют лес LlaptiKon, попадающих из элеватора л рабочую зону в единицу времени, как параметр на1 более объективно и догторерп ()пре;(е,пя111чи;1 та грузку станка, и сигнапом рассогласования от заданного количе;. импульсов задатчика , соответствующего оптимальному весу шариков, регулируют скорость элеватора. Регулирование скорости элеватора необходимо для обеспечения оптимального количества шариков, попадающих в рабочую зону, последовательно, работы станка с ма.ксимально допустимой загрузкой . Регулирование осуществляют за счит того, что устройство, содержащее прижимной диск и приводной рабочий инструмент, регулировочный привод, выполненный в виде кинематической пары ходоЬой ВИ1Г1 гайка, хо;1.овой винт которого связан с шаговым двигателем, снабжено механизмом бес;ступенчатого регулирования cKOj)ocTH оловатора, выполненного в виде вариатора, вход,ное звено которо1Ч) с)язано с рабочим инструментом, а с эле1 атором, причем входное звено связано с гайкой регулировочного , 1:оторый связан с устройством преобразования веса щариков 1 электрический сигнал, рас11оложен1Лз1м меж,цу элеватором и рабочим инструме})том. 1:а фиг, I изображено устройство принципиальной схекгы взаимосвязи приводов рабочего инструмента и элеватора, вид в плане; на фиг, 2 - сечение А-А на фиг. i. Устройство имеет фижимной диск 1, электродви гател1 2, приводягдай во вращение через коробку скоростей 3 рабочий инструмент 4, связанный с входным звеном 5 механизма бесступенчатого привода элеватора с зубчатым веццом 6 с обргзбатываемыми шариками 7, выходное звено 8 которого через конические шестерни 9-12 и цилр ндрическую шестерню 13 связано с элеватором 6. Входное звено 5 жестко связано с гайкой 14 регулировочного нривода, выполненного к виде кинематической пары ходовой винт-гайка, ходовой винт 15 которого связан с шаговым двигателем 16. Зстройство преобразования веса шариков, расположенных между элеватором и pa6o4eii зоной в электрический сигнал, включающее источник тока 17, арнирно закрепленное основание 18 с упругой токопроводяшей консольно закрепленной в стенке гшастиной 19, установленной с зазором oj оситель1К) токопроводяшего стержня 20

310

с регулироиомиыми мГ;к,:ми 21, синзаио через усилитель 22 с о.юком cprninenHH 3 и задатчиком импул1 гои 24, которые через усилител. 25 посыл.IMT сигп ш рассогласования н iiiai-onbiii лиигатель 16. Зазор между копро иодягдем пластиной 19 и стержяе , 20 устаиавлиЕ аотся в зг1висимости от оптимального веса .шариков, соотнетстиуп11 е го максимально допустимой загрузке станка для различных диаметров.

Устройство работает следуюш1М образом.

При обработке шарики 7, попадая из элеватора на г-арнирно закрепленное основание 18, воздействуют на упругую пластину 19 и изменяют зазор между токопров(1ДЯ1:1им стержнем 20 и пластиной i9 про11орпио11;1льно весу, что ведет к cooi иетс1ну 01це у изменеО4

(СИЮ э/1ектрического сигнала, поступающего через усилитель 22 в блок сравнения 23, где он сравнивается с числом импульсов от задатчика импульсов 24. Сигнал рассогласования через усилитель 25 поступает в шаговый двигатель 16, который, враишя ходовой винт 15, перемещает в осевом направлении входное звено 5 вариатора, жестко связанное с гайкой 14, вдоль рабочего инструмента 4, изменяя скорость выходного звена 8 и, следовательно, элеватора.

Использование предлагаемого способа и устройства управления процессом элеваторной обработки шариков позволяет повысить производительность процесса за счет работы станка с максимально допустимой загрузкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления процессом элеваторной обработки шариков | 1980 |

|

SU906672A1 |

| Способ управления процессом элеваторной обработки шариков и устройство для его осуществления | 1984 |

|

SU1247240A1 |

| Станок-автомат для элеваторной обработки шариков | 1985 |

|

SU1310173A1 |

| Способ управления процессом элеваторной обработки шариков | 1986 |

|

SU1313646A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ ПОДНАСТРОЙКИ | 1971 |

|

SU294679A1 |

| Устройство для регулирования радиальной подачи | 1976 |

|

SU565817A1 |

| Устройство для подгонки величиныСОпРОТиВлЕНия РЕзиСТОРОВ | 1979 |

|

SU828223A1 |

| ОДНОШПИНДЕЛЬНАЯ СИЛОВАЯ ГОЛОВКА | 1995 |

|

RU2086386C1 |

| Привод суппортов и балансира токарного станка | 1980 |

|

SU948609A1 |

| Фотонаборное устройство | 1983 |

|

SU1111881A1 |

1. Способ автоматического управления процессом элеваторной обработки шариков, включающий регулировку режима обработки в зависимости от фактического количества шариков, попадающих в рабочую зону в единицу времени, отлича-ющийся тем, что, с целью повышения производительности и стабильности процесса обработки, фиксируют вес шариков, попадающих в рабочую зону,и пропорци.онапьно его величине регулируют скорость их подачи. 2. Устройство для автоматического управления процессом элеваторной обра5.отки шариков, содержаш;ее прижим- ной диск и приводной рабочий инструмент, регулировочный привод, выполненный в виде кинематической пары } одовой винт-гайка, ходовой винт которого связан с шаговым двигателем, отличаюш,ееся тем, что, с целью повышения производительности и стабильности процесса обработки за счет автоматического поддержания сл максимально допустимой рабочей зоны, устройство снабжено механизмом бесступенчатого регулирования скорости элеватора, выполненного в виде вариатора, входное звено которого связано с рабочим инструментом, а выходное с элеватором, причем входное звено связано с гайкой регулировоч;о ного привода, который связан с введенным в устройство и расположенным между элеватором и рабочим инструментом устройством преобразования веса шарио ков в электрический сигнал.

Х- I Ч I |Х Cpue.i

CfJuS.Z

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Михелькевич В | |||

| И | |||

| Автоматическое управление шлифованием | |||

| М., Машиностроение, 1975, с | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-03-15—Публикация

1982-12-03—Подача