11

Изобретение относится к машиностроению и может быть использована Б подшипниковой промышленности при обработке шариков.

Цель изобретения - повышение про- иэводительности прсщесса и автоматизация цикла обработки за счет автоматического поддержания работы станка с максимальной загрузкой электролтаи- гателя привода вращения инструмента.

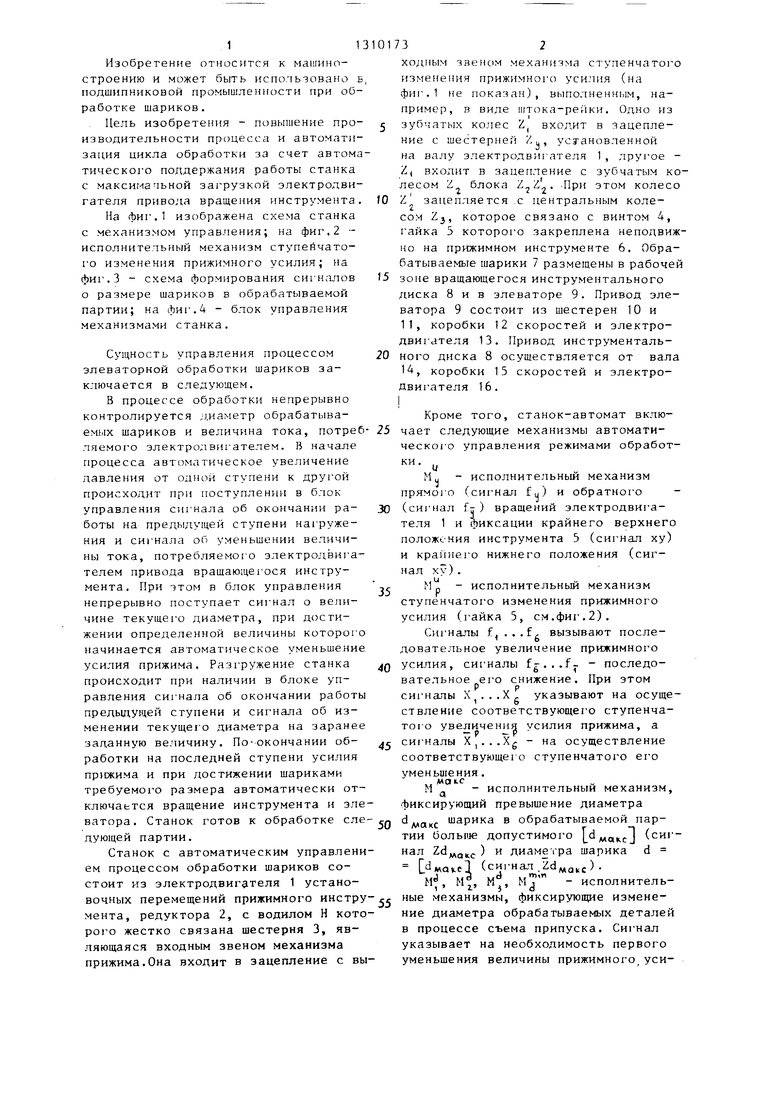

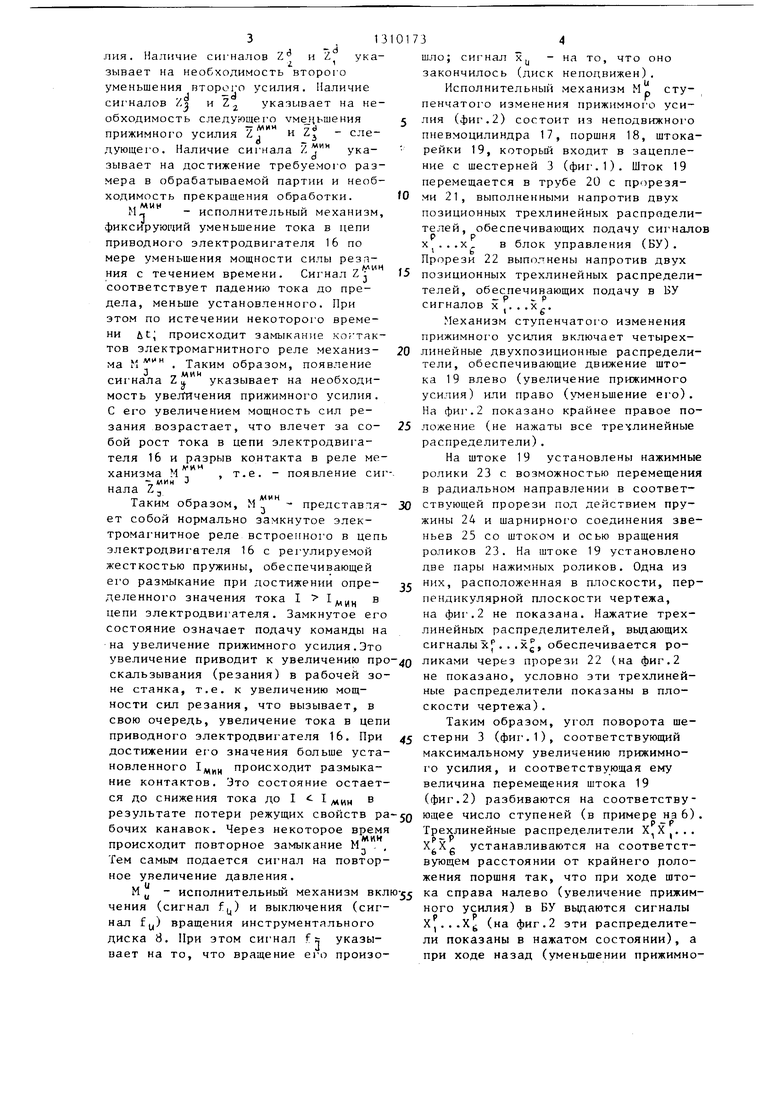

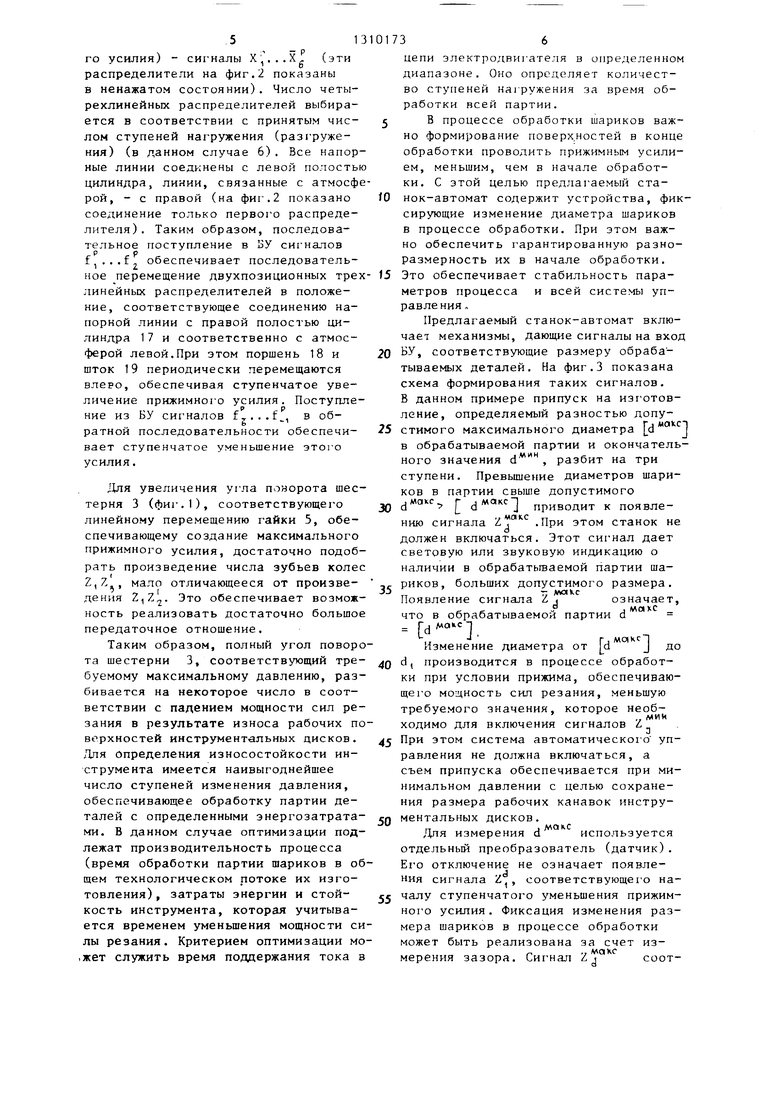

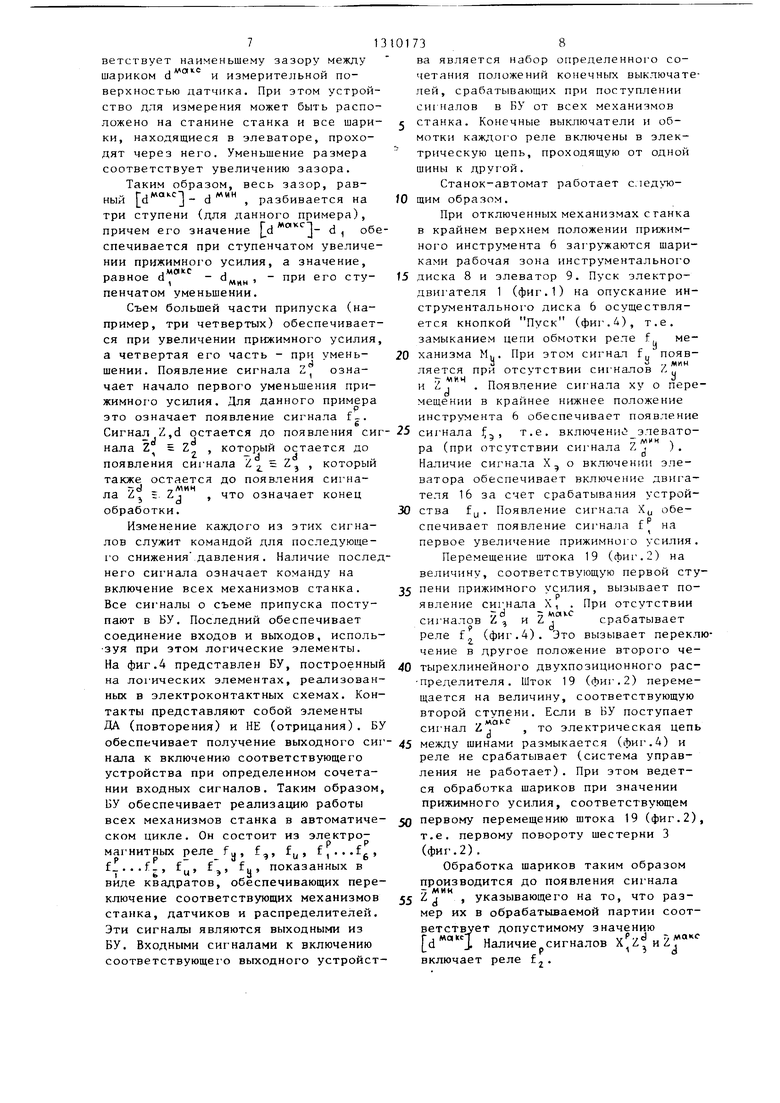

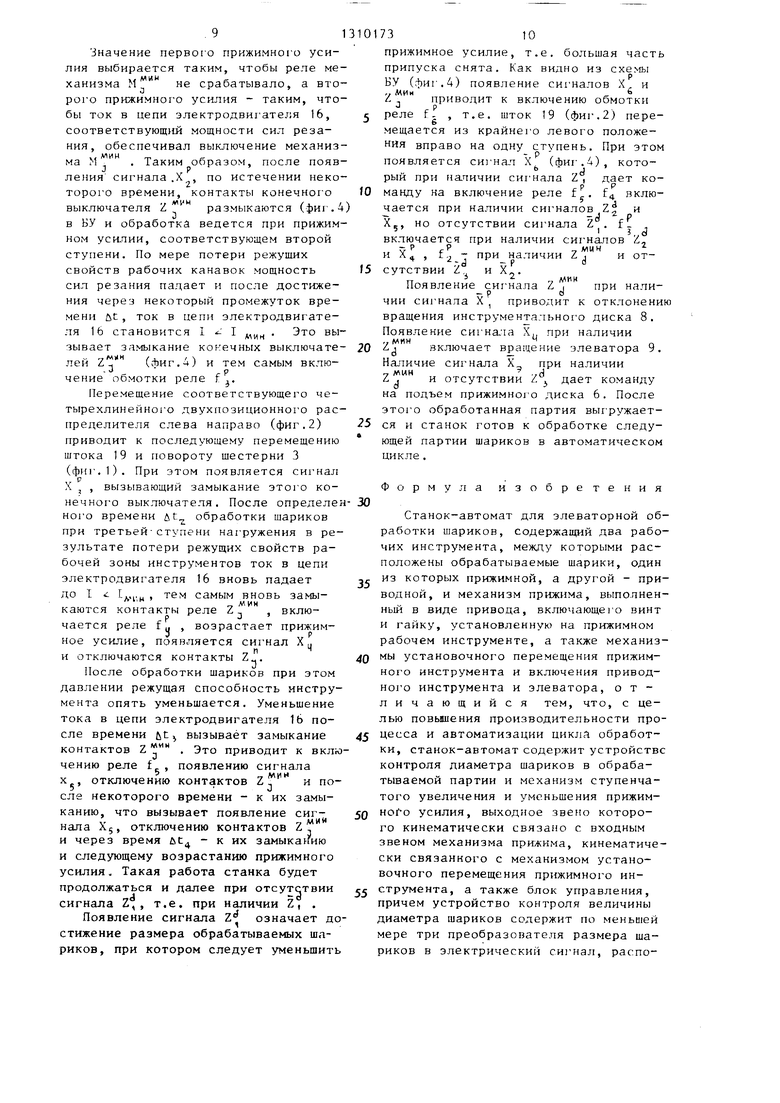

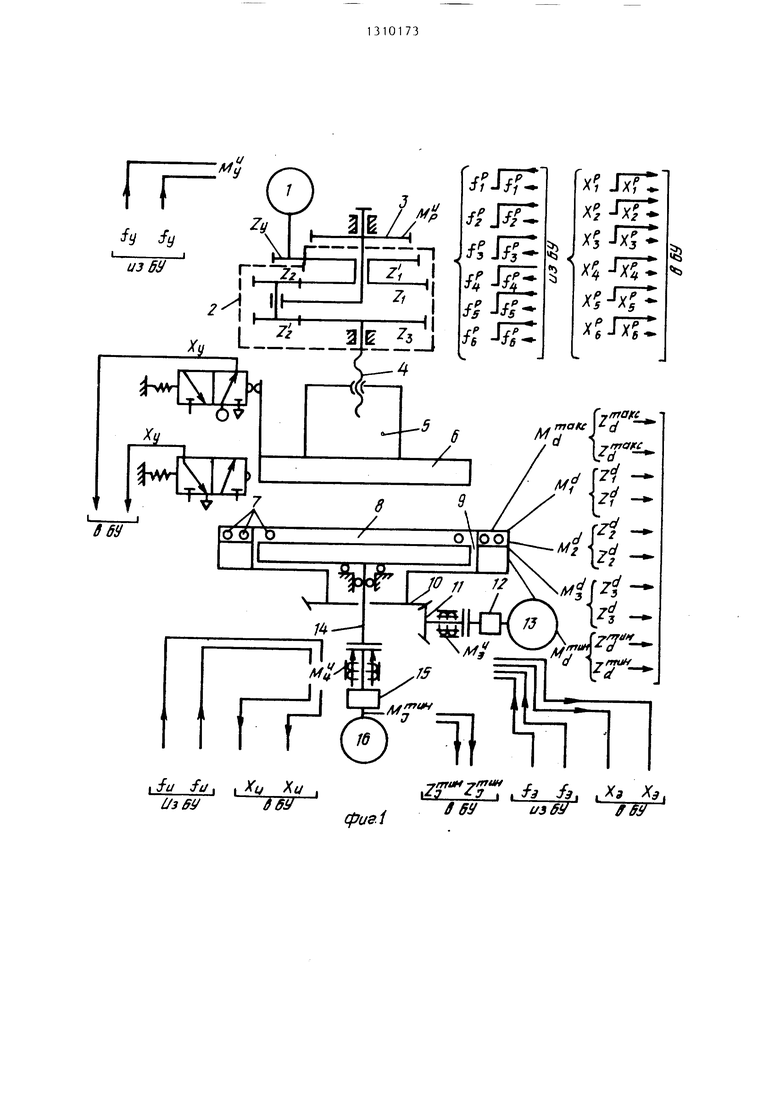

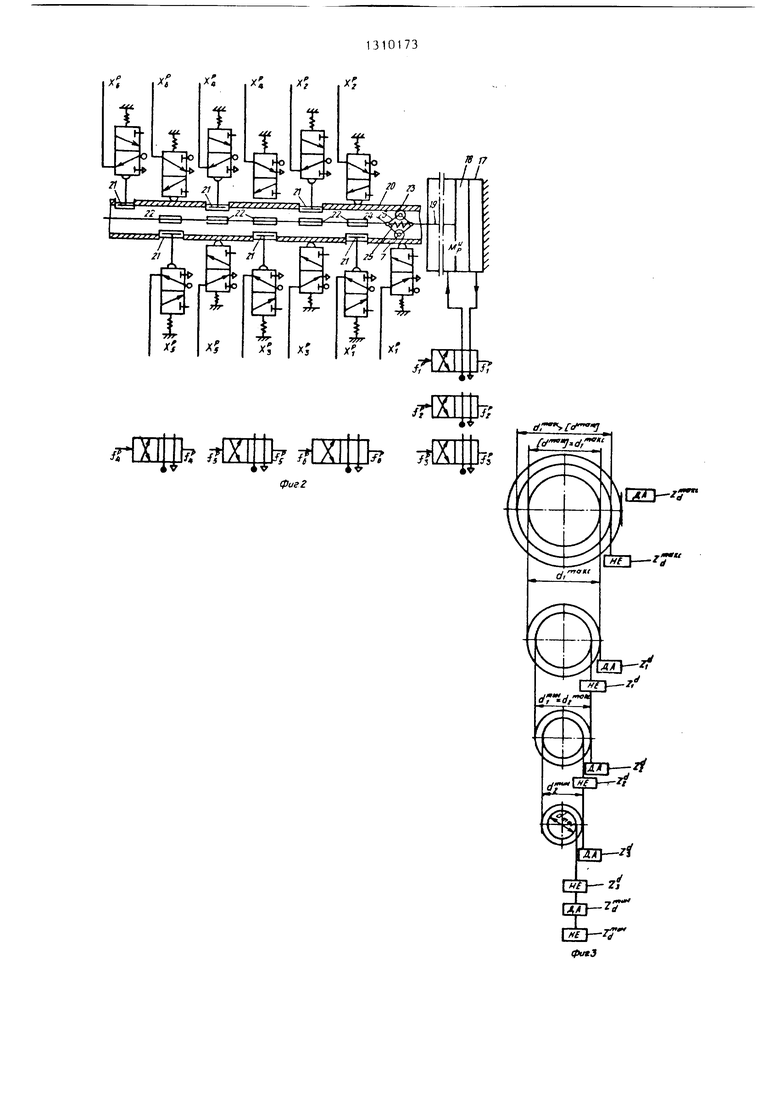

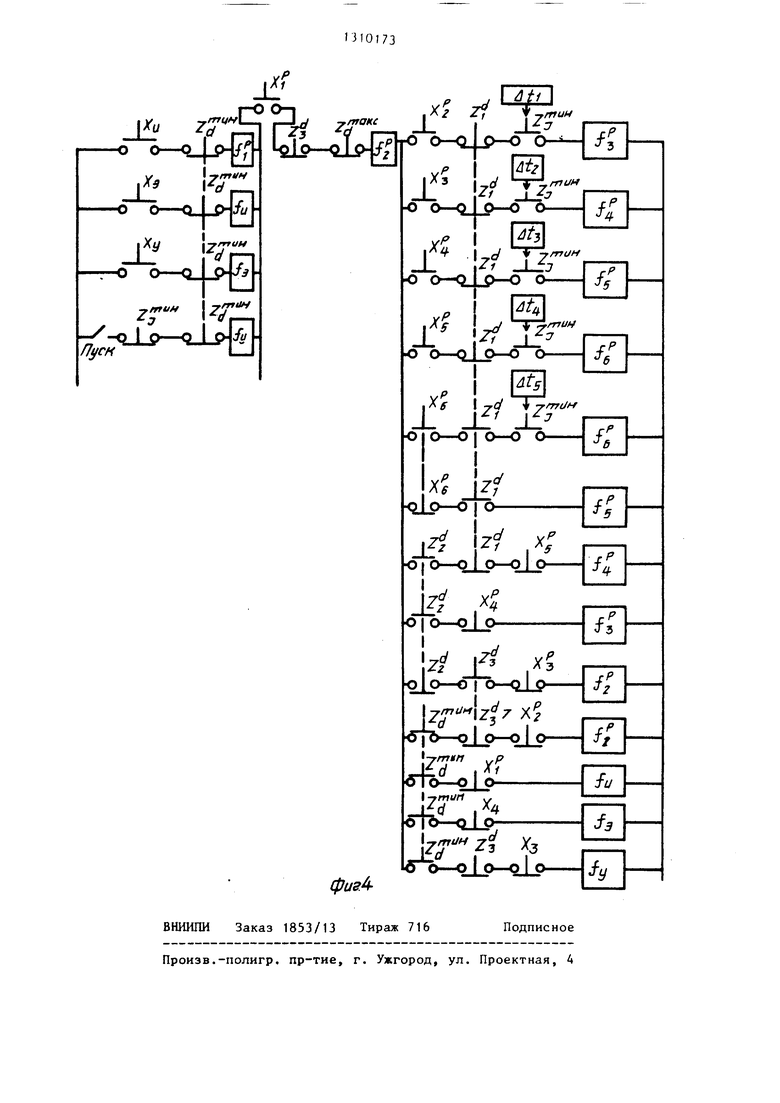

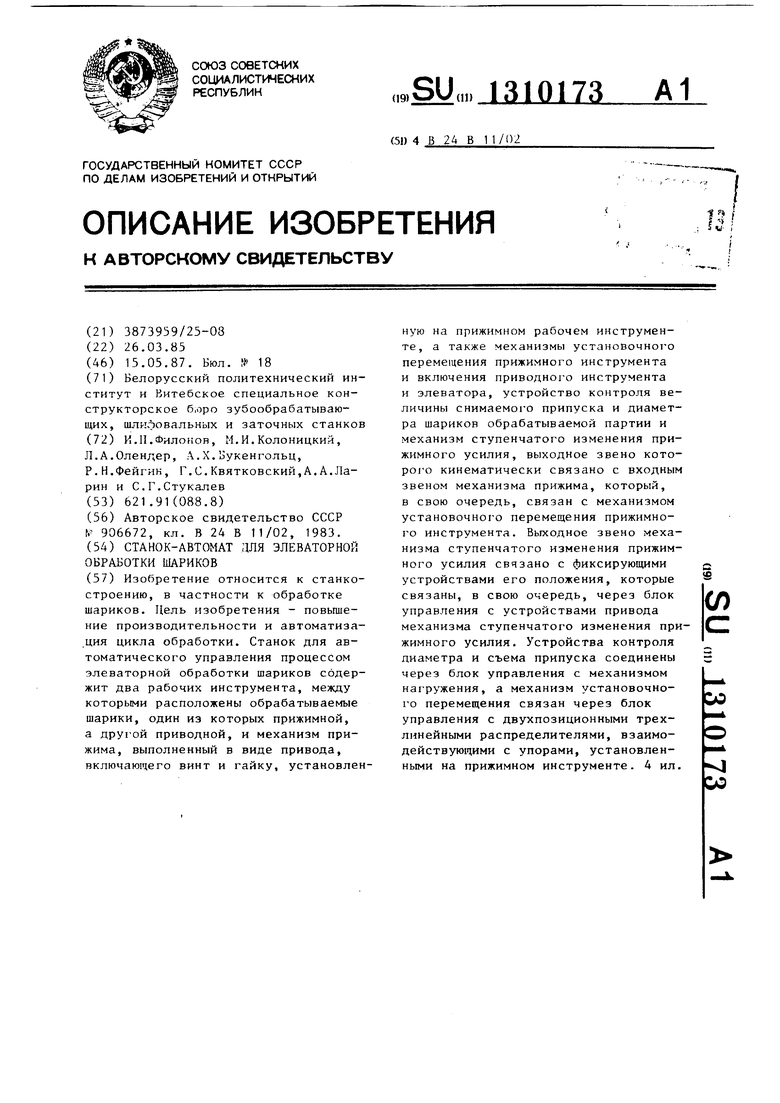

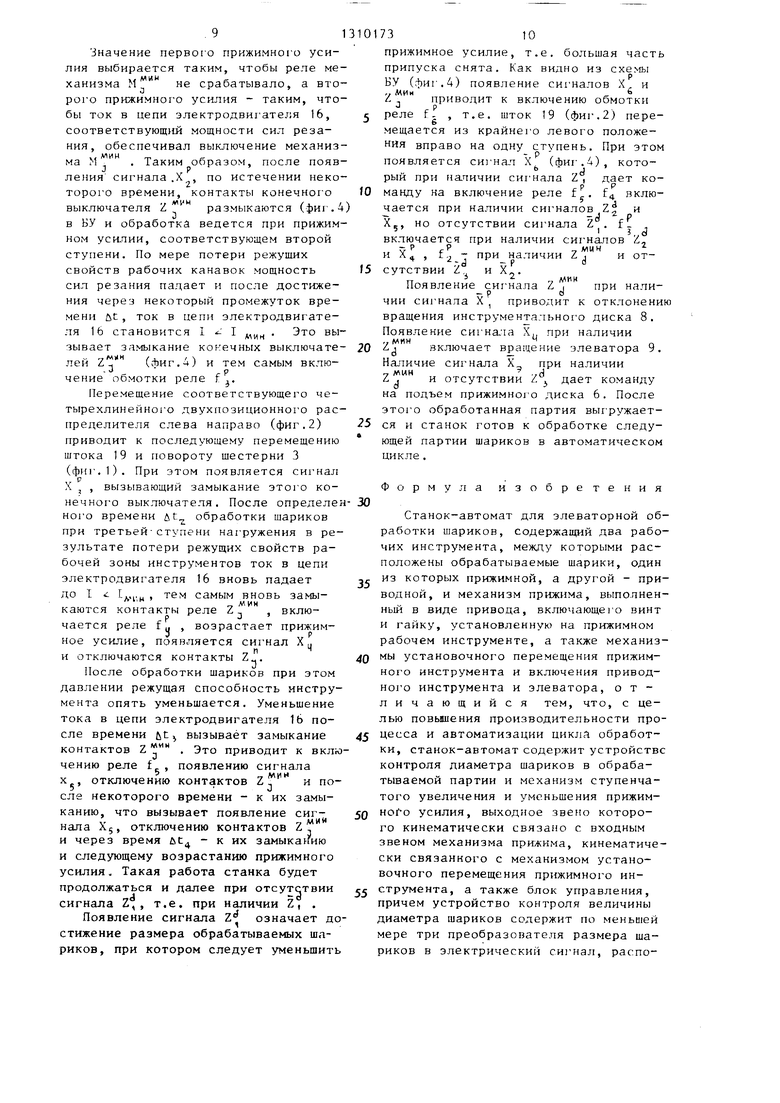

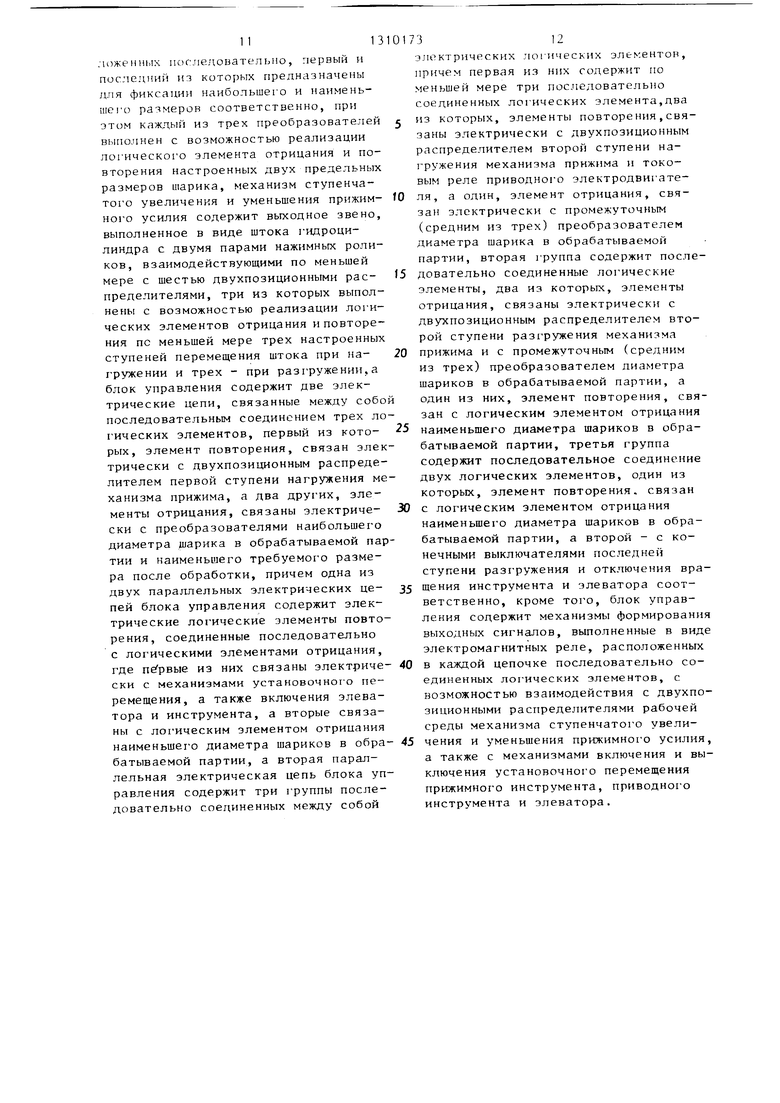

На фиг.1 изображена схема станка с механизмом управления; на фиг,2 - исполнительР1ый механизм ступейчато- го изменения прижимного усилия; на фиг. 3 - схема формирования сигн;глов о размере шариков в обрабатываемой партии; на фиг.4 - блок управления механизмами станка.

Сущность управления процессом элеваторной обработки шариков заключается в следующем.

В процессе обработки непрерывно контролируется диаметр обрабатываемых шариков и величина тока, потреб ляемого электродвигателем. В начале процесса автоматическое увеличение давления от одной ступени к другой происходит при поступлении в блок управления сигнала об окончании ра- боты на предыдущей ступени нагруже- ния и сигнала об уменьшении величины тока, потребляемого электродвигателем привода вращающегося инструмента. При этом в блок управления непрерывно поступает сигнал о величине текущего диаметра, при достижении определенной величины которого начинается автоматическое уменьшение усилия прижима. Разгружение станка происходит при наличии в блоке управления си1 нала об окончании работы предыдущей ступени и сигнала об изменении текущего диаметра на заранее заданную величину. По-окончании об- работки на последней ступени усилия прижима и при достижении шариками требуемого размера автоматически отключается вращение инструмента и элеватора. Станок готов к обработке еле дующей партии.

Станок с автоматическим управлением процессом обработки шариков состоит из электродвигателя 1 установочных перемещений прижимного инстру мента, редуктора 2, с водилом Н которого жестко связана шестерня 3, являющаяся входным звеном механизма прижима.Она входит в зацепление с вы

О

5

0

5 О Q

5

732

ходным звеном механизма ступенчатого изменения прижимного усилия (на фиг.1 не показан), выполненным, например, в виде штока-рейки. Одно из зубчатых колес Z входит в зацепление с шестерней Z ij, усз-ановленной на валу электродвигателя 1, другое - Z( входит в зацепление с зубчатым колесом Z блока Z z -При этом колесо ,, I L зацепляется .с центральным колесом Zj, которое связано с винтом 4, гайка 5 которого закреплена неподвижно на прижимном инструменте 6. Обрабатываемые шарики 7 размещены в рабочей зоне вращающегося инструментального диска 8 и в элеваторе 9. Привод элеватора 9 состоит из шестерен 10 и 11, коробки 12 скоростей и электродвигателя 13. Привод инструментального диска 8 осуществляется от вала 14, коробки 15 скоростей и электродвигателя 16.

Кроме того, станок-автомат включает следующие механизмы автоматического управления режимами обработ- ки.

Мц - исполнительный механизм прямо1 о (сигнал fn) и обратного (сигнал Гт) вращений электродвигателя 1 и (риксации крайнего верхнего положения инструмента 5 (сигнал ху) и крайнего нижнего положения (сигнал ху) .

Мр - исполнительный механизм ступенчатог о изменения прижимного усилия (гайка 5, см.фиг.2).

Сигналы f, .,,i. вызывают последовательное увеличение прижимного усилия, сигналы f-...f- - последовательное его снижение. При этом

Р р

си1 налы Х...Х, указывают на осуществление соответствующего ступенчатого увеличения усилия прижима, а сигналы X|...Xg - на осуществление соответствующего ступенчатого ei o уменьшения.

М д - исполнительный механизм, фиксирующий превышение диаметра

шарика Б обрабатываемой партии болыие допустимого Ld J (сигнал ) и диаметра шарика d макс (cHrHajT.) .

М, М, М , МТ - исполнительные механизмы, фиксирующие изменение диаметра обрабатываемых деталей в процессе съема припуска. Сигнал указывает на необходимость первого уменьшения величины прижимного уси: dи L

укалия. Наличие сигналов L зывает на необходимость второго уменьшения второго усилия. Наличие сигналов z| и Z . указывает на необходимость следующего уменьшения прижимного усилия i и Zj - следующего. Наличие сигнала Z указывает на достижение требуемого размера в обрабатываемой партии и необходимость прекращения обработки.

.. ммн

М- - исполнительный механизм,

фиксирующий уменьшение тока в цепи приводного электродвигателя 16 по

мере уменьшения мощности силы реза, мин

шло; сигнал х

U

- на то, что оно

ГО

закончилось (диск неподвижен).

Исполнительный механизм Мр ступенчатого изменения прижимного усилия (фиг.2) состоит из неподвижного пневмоцидиндра 17, поршня 18, штока- рейки 19, который входит в зацепление с шестерней 3 (фиг.1). Шток 19 перемещается в трубе 20 с прорезями 21, выполненными напротив двух позиционных трехлинейных распределителей, обеспечивающих подачу сигналов х...х, в блок управления (БУ). Прорези 22 выполнены напротив двух

„ и П t г

ния с течением времени. Сигнал Zj о позиционных трехлинейных распредели- соответствует падению тока до предела, меньше установленного. При этом по истечении некоторого времени йС{ происходит замыкание когтактелей, обеспечивающих подачу в БУ сигналов X 1. , .Xg.

Механизм ступенчатого изменения

ма

« VH Н

прижимного усилия включает четырехтов электромагнитного реле механиз- 20 линейные двухпозиционные распределители, обеспечивающие движение штока 19 влево (увеличение прижимного усилия) или право (уменьшение его). На фиг.2 показано крайнее правое по- 25 ложение (не нажаты все трехлинейные распрелделители) .

На штоке 19 установлены нажимные ролики 23 с возможностью перемещения в радиальном направлении в соответ. Таким образом, появление J „ мим

сигнала Z LL указывает на необходимость увеличения прижимного усилия. С его увеличением мощность сил резания возрастает, что влечет за собой рост тока в цепи электродвигателя 16 и разрыв контакта в реле механизма М - , т.е. - появление сиг- мин J

нала Z,,

Таким образом, М представил- 30 ствующей прорези под действием пру-

ет собой нормально замкнутое электромагнитное реле встроенного в цепь электродвигателя 16 с регулируемой жесткостью пружины, обеспечивающей

жины 24 и шарнирного соединения звеньев 25 со штоком и осью вращения роликов 23. На штоке 19 установлено две пары нажимных роликов. Одна из

деленного значения тока I .,„,, в

/ И П

цепи электродвигателя. Замкнутое его состояние означает подачу команды на на увеличение прижимного усилия.Это

его размыкание при достижении опре- с них, расположенная в плоскости, перпендикулярной плоскости чертежа, на фиг.2 не показана. Нажатие трехлинейных распределителей, выдающих сигналы х ... Xg, обеспечивается ро- увеличение приводит к увеличению ликами через прорези 22 (на фиг.2 скальзывания (резания) в рабочей зо- не показано, условно эти трехлиней- не станка, т.е. к увеличению мощ- ные распределители показаны в пло- ности сил резания, что вызывает, в скости чертежа).

свою очередь, увеличение тока в цепи Таким образом, угол поворота ще- приводного электродвигателя 16. При 5 стерни 3 (фиг.1), соответствую дий

максимальному увеличению прижимного усилия, и соответствующая ему величина перемещения штока 19 (фиг.2) разбиваются на соответствурезультате потери режущих свойств ра-сп ющее число ступеней (в примере на 6).

р - р бочих канавок. Через некоторое время Трехлинейные распределители Х.Х,...

..мин , Рг,Р

происходит повторное замыкание М , , Х,Х,- устанавливаются на соответстJob

Гем самым подается сигнал на повтор- вующем расстоянии от крайнего роло- ное увеличение давления.женин поршня так, что при ходе штоМ ц - исполнительный механизм вклю- ка справа налево (увеличение прижим- чения (сигнал f,) и выключения (сиг- ного усилия) в БУ выдаются сигналы

Х...Х (на фиг.2 эти распределители показаны в нажатом состоянии), а при ходе назад (уменьшении прижимнодостижении его значения больше установленного происходит размыкание контактов. Это состояние остается до снижения тока до I t I

мин

нал fy) вращения инструментального диска 8. При этом сигнал fs указывает на то, что вращение ei o произо1310173

шло; сигнал х

U

- на то, что оно

ГО

закончилось (диск неподвижен).

Исполнительный механизм Мр ступенчатого изменения прижимного усилия (фиг.2) состоит из неподвижного пневмоцидиндра 17, поршня 18, штока- рейки 19, который входит в зацепление с шестерней 3 (фиг.1). Шток 19 перемещается в трубе 20 с прорезями 21, выполненными напротив двух позиционных трехлинейных распределителей, обеспечивающих подачу сигналов х...х, в блок управления (БУ). Прорези 22 выполнены напротив двух

позиционных трехлинейных распредели

телей, обеспечивающих подачу в БУ сигналов X 1. , .Xg.

Механизм ступенчатого изменения

жины 24 и шарнирного соединения звеньев 25 со штоком и осью вращения роликов 23. На штоке 19 установлено две пары нажимных роликов. Одна из

513

го усилия) - сигналы Х..Х. (эти распределители на фиг.2 показаны в ненажатом состоянии). Число четырехлинейных распределителей выбирается в соответствии с принятым числом ступеней нагружения (разоружения) (в данном случае 6). Все напорные линии соединены с левой полостью цилиндра, линии, связанные с атмосферой, - с правой (на фИ1 ,2 показано соединение только первого распределителя). Таким образом, последовательное поступление в БУ сигналов

р р

f,...f, обеспечивает последовательное перемещение двухпозиционных трехлинейных распределителей в положение, соответствующее соединению напорной линии с правой полостью цилиндра 17 и соответственно с атмосферой левой.При этом поршень 18 и шток 19 периодически перемещаются влеро, обеспечивая ступенчатое увеличение прижимного усилия. Поступление из БУ сигналов f,...f, в обратной последовательности обеспечивает ступенчатое уменьшение этого усилия.

Для увеличения угла поворота шестерня 3 (фиг.1), соответствующего линейному перемещению гайки 5, обеспечивающему создание максимального прижимного усилия, достаточно подобрать произведение числа зубьев колес „ „ I

/,Z., мало отличающееся от произведения 2,2,. Это обеспечивает возможность реализовать достаточно большое передаточное отношение.

Таким образом, полный угол поворота шестерни 3, соответствующий требуемому максимальному давлению, разбивается на некоторое число в соответствии с падением мощности сил резания в результате износа рабочих поверхностей инструментальных дисков. Для Определения износостойкости инструмента имеется наивыгоднейшее число ступеней изменения давления, обеспечивающее обработку партии деталей с определенными энергозатратами. В данном случае оптимизации подлежат производительность процесса (время обработки партии шариков в общем технологическом потоке их изготовления) , затраты энергии и стойкость инструмента, которая учитывается временем уменьшения мощности силы резания. Критерием оптимизации мо ,жет служить время поддержания тока в

36

цепи электродвигателя в определенном диапазоне. Оно определяет количество ступеней нагружения за время обработки всей партии.

В процессе обработки шариков важно формирование поверхностей в конце обработки проводить прижимным усилием, меньшим, чем в начале обработки. С этой целью предлагаемый станок-автомат содержит устройства, фиксирующие изменение диаметра шариков в процессе обработки. При этом важно обеспечить гарантированную разно- размерность их в начале обработки.

Это обеспечивает стабильность параметров процесса и всей системы управления .

Предлагаемый станок-автомат включает механизмы, дающие сигналы на вход

ЬУ, соответствующие размеру обрабатываемых деталей. На фиг.З показана схема формирования таких сигналов. В данном примере припуск на изг отов- ление, определяемый разностью допустимого максимального диаметра d j в обрабатываемой партии и окончательного значения d , разбит на три ступени. npeBbmjefme диаметров шариков в партии свыше допустимого

приводит к появлению сигнала Z

.При этом станок не

должен включаться. Этот сигнал дает световую или звуковую индикацию о наличии в обрабатьгоаемой партии ша- риков, больших допустимого размера.

MWIKC

Появление сигнала Z, означает,

,; , ,° J ма хс что в обрабатываемой партии d jMO.c-j

,, - Tj otKcT

Изменение диаметра от J до

d, производится в процессе обработки при условии прижима, обеспечивающего мощность сил резания, меньшую требуемого значения, которое необ., МИЙ

ходимо для включения сигналов Z При этом система автоматического управления не должна включаться, а съем припуска обеспечивается при минимальном давлении с целью сохранения размера рабочих канавок инструментальных дисков.

пJ макс

Для измерения d используется

отдельный преобразователь (датчик). Его отключение не означает появления сигнала Z, соответствующего на- чалу ступенчатого уменьшения прижимного усилия. Фиксация изменения размера шариков в процессе обработки

может быть реализована за счет из,, ,, макс мерения зазора. Сигнал Zj соот713

ветствует наименьшему зазору между шариком d и измерительной поверхностью датчика. При этом устройство для измерения может быть расположено на станине станка и все шарики, находящиеся в элеваторе, проходят через него. Уменьшение размера соответствует увеличению зазора.

Таким образом, весь зазор, равный , разбивается на три ступени (для данного примера), причем его значение d j- d , обеспечивается при ступенчатом увеличении прижимного усилия, а значение, равное d - d , - при его ступенчатом уменьшении.

Съем большей части припуска (например, три четвертых) обеспечивается при увеличении прижимного усилия, а четвертая его часть - при уменьшении. Появление сигнала Z означает начало первого уменьшения при- жимног о усилия. Для данного примера это означает появление сигнала f-. Сигнал Z,d остается до появления сигнала Z 2 О орь й остается до появления сигнала Z Z , который также остается до появления сигнаvd Л1ИЧ

ла L . Zj , что означает конец обработки.

Изменение каждого из этих сигналов служит командой для последующего снижения ,давления . Наличие последнего сигнала означает команду на включение всех механизмов станка. Все сигналы о съеме припуска поступают в БУ. Последний обеспечивает соединение входов и выходов, исполь- зуя при этом логические элементы.

На фиг.4 представлен БУ, построенный на ло1 ических элементах, реализованных в электроконтактных схемах. Контакты представляют собой элементы ДА (повторения) и НЕ (отрицания). БУ обеспечивает получение выходного сигнала к включению соответствующего устройства при определенном сочетании входных сигналов. Таким образом, БУ обеспечивает реализацию работы всех механизмов станка в автоматическом цикле. Он состоит из электроР Р магнитных реле f,., f., f „, ,...,,

р р I- - U S U 1 b

f...f, fy, f, fy, показанных в виде квадратов, обеспечивающих переключение соответствующих механизмов станка, датчиков и распределителей. Эти сигналы являются выходными из БУ. Входными сигналами к включению соответствующего выходного устройст-

1738

ва является набор определенного сочетания положений конечных выключателей, срабатывающих при поступлении сигналов в БУ от всех механизмов 5 станка. Конечные выключатели и обмотки каждог о реле включены в электрическую цепь, проходящую от одной шины к другой.

Станок-автомат работает следчто- 0 щим образом.

При отключенных механизмах станка в крайнем верхнем положении прижимного инструмента 6 загружаются шариками рабочая зона инструментального 5 диска 8 и элеватор 9. Пуск электродвигателя 1 (фиг.О на опускание инструментального диска 6 осуществляется кнопкой Пуск (фиг.4), т.е. замыканием цепи обмотки реле f ме0 ханизма М,.. При этом сигнал f появИ ., «им

ляется при отсутствии сигналов /. г, мим „

и Zj . Появление сигнала ху о перемещении в крайнее нижнее положение инструмента 6 обеспечивает появление

5 сигнала J;., , т.е. включени элевато/ ff

ра (при отсутствии сигнала Z ) .

Наличие сигнала X., о включении элеватора обеспечивает включение двигателя 16 за счет срабатывания устрой0 ства f (j . Появление сигнала Х обеспечивает появление сигнала f на первое увеличение прижимного усилия.

Перемещение штока 19 (фиг.2) на величину, соответствующую первой сту35 пени прижимного усилия, вызывает появление сигнала X, . При отсутствии

Г; d ™ Move сигналов L и Z , срабатывает

реле f (фиг.4). Это вызывает переключение в другое положение второг о че- 0 тырехлинейного двухпозиционного рас- -пределителя. Шток 19 (фиг.2) перемещается на величину, соответствующую второй ступени. Если в БУ поступает

,. МО -С

сигнал Zj , то электрическая цепь 45 между шинами размыкается (фиг.4) и реле не срабатывает (система управления не работает). При этом ведется обработка шариков при значении прижимного усилия, соответствующем 0 первому перемещению штока 19 (фиг.2), т.е. первому повороту шестерни 3 (фиг.2).

Обработка шариков таким образом

производится до появления сигнала г, /иин

55 Zj , указывающего на то, что размер их в обрабатьтаемой партии соответствует допустимому значению . Наличие сигналов

включает реле f,, .

P,,d .. г макс J

913101

Значение первого прижимного усилия выбирается таким, чтобы реле механизма М не срабатывало, а второго прижимного усилия - таким, чтобы ток в цепи электродвих ателя 16, соответствующий мощности сил резания, обеспечивал выключение механизма М . Таким образом, после появления сигнала .X , по истечении некоторого времени, контакты конечког о fO мим/, I

размыкаются (.фиг. 4;

выключателя Z

в НУ и обработка ведется при прижимном усилии, соответствующем второй ступени. По мере потери режуших свойств рабочих канавок мощность сил резания падает и после достижения через некоторый промежуток времени ut, ток в цепи электродвигателя 16 становится . Это вызывает замыкание конечных выключате-

лей Z

(фиг.4) и тем самым вклю.3 р чение обмотки реле г ,,

Перемещение соответствующего четырехлинейного двухпозиционного распределителя слева направо (фиг.2) приводит к последующему перемещению штока 19 и повороту щестерни 3

(фи1 .1). При этом появляется сигнал

., р

л , вызывающий замыкание этого конечног о выключателя. После определе ного времени ut обработки шариков при третьей-ступени нагружения в результате потери режущих свойств рабочей зоны инструментов ток в цепи электродвигателя 16 вновь падает до I - лч н самым вновь замыГ-. МИН

каются контакты реле Z.. , включается реле f 1, , возрастает прижим3,, Р

ное усилие, появляется сигнал Х

и отключаются контакты Z.

После обработки шариков при этом давлении режущая способность инструмента опять уменьшается. Уменьшение тока в цепи электродвигателя 16 после времени t вызывает замыкание контактов Z . Это приводит к включению реле f , появлению сигнала

у„ мин

X , отключению контактов Z- и после некоторого времени - к их замыканию что вызывает появление сиг- Лт мии

нала л, отключению контактов Z

и через время ut - к их замыканию и следующему возрастанию прижимного усилия. Такая работа станка будет продолжаться и далее при отсутствии сигнала Z, , т.е. при наличии Z, .

Появление сигнала Z означает достижение размера обрабатываемых шариков, при котором следует уменьшить

73

10

прижимное усилие, т.е. большая часть припуска снята. Как видно из схемы

БУ (фиг.4) появление сигналов X. и V мин о

f. т приводит к включению обмотки

р

реле f. , т.е. шток 19 (фиг.2) перемещается из крайнего левого положения вправо на одну ступень. При этом появляется сигнал X (фи1-.4). котоЬ 1

рый при начичии сигнала Z , дает команду на включение реле f. f включается при наличии сигналов ZJ и -- J р

Х, но отсутствии сигнала Z. f- ,

включается при наличии сигналов Z- г;Р,,Р„мин

и Х , -2 при наличии Z, и отсутствии Z и Х-.

Появление сигнала Z

„ ми к

при налиРd

чии си1 нала X , приволтит к отклонени

вращения инструментального диска 8.

Появление сигна-ча X, при наличии .минч

d

„ мин.-,

Zjвключает врапдение элеватора 9.

Наличие сигнала X при наличии

ммн

vd

Z/T1 и П т П

, и отсутствии Z J дает команду

на подъем прижимнод о диска 6. После это1 о обработанная партия выгружается и станок готов к обработке следующей партии шариков в автоматическом цикле.

Формула изобретения

Станок-автомат для элеваторной обработки шариков, содержащий два рабочих инструмента, между которыми расположены обрабатываемые шарики, один из которых прижимной, а другой - приводной, и механизм прижима, выполненный в виде привода, включающего винт и гайку, установленную на прижимном рабочем инструменте, а также механизмы установочного перемещения прижимного инструмента и включения приводного инструмента и элеватора, отличающийся тем, что, с целью повышения производительности процесса и автоматизации цикли обработки, станок-автомат содержит устройстве контроля диаметра шариков в обрабатываемой партии и механизм ступенчатого увеличения и уменьшения прижим- усилия, выходное звено которого кинематически связано с входным звеном механизма прижима, кинематически связанного с механизмом установочного перемещения прижимного инструмента, а также блок управления, причем устройство контроля величины диаметра шариков содержит по меньиюй мере три преобразователя размера шариков в электрический си1 нал, расположенных последовательно, первый и noc. ieiuiHH из которых предназначены для фиксации наибольшего и наименьшего размеров соответственно, при этом каждый из трех преобразователей выполнен с возможностью реализации логического элемента отрицания и повторения настроенных двух предельных размеров шарика, механизм ступенчатого увеличения и уменьшения прижим- него усилия содержит выходное звено, выполненное в виде штока гидроци- диндра с двумя парами нажимных роликов, взаимодействующими по меньшей мере с шестью двухпозиционными рас- пределитедями, три из которых выполнены с возможностью реализации логических элементов отрицания и повторения ПС меньшей мере трех настроенных ступеней перемещения штока при на- гружении и трех - при разгружении,а блок управления содержит две электрические цепи, связанные между собо последовательным соединением трех ло г ических элементов, первый из кото- рых, элемент повторения, связан электрически с двухпозиционным распределителем первой ступени нагружения механизма прижима, а два других, элементы отрицания, связаны электриче- ски с преобразователями наибольшего диаметра шарика в обрабатываемой партии и наименьшего требуемого размера после обработки, причем одна из двух параллельных электрических це- пей блока управления содержит электрические логические элементы повторения, соединенные последовательно с логическими элементами отрицания, где из них связаны электриче- ски с механизмами установочног о перемещения, а также включения элеватора и инструмента, а вторые связаны с логическим элементом отрицания наименьшего диаметра шариков в обра- батываемой партии, а вторая параллельная электрическая цепь блока управления содержит три группы последовательно соединенных между собой

3Jit KTpH4ecKHx логических элементов, причем первая из них содержит по меньшей мере три последовательно соединенных логических элемента,два из которых, элементы повторения,связаны электрически с двухпозиционным распределителем второй ступени нагружения механизма прижима и токовым реле приводного электродвигателя, а один, элемент отрицания, связан электрически с промежуточным (средним из трех) преобразователем диаметра шарика в обрабатываемой партии, вторая группа содержит последовательно соединенные логические элементы, два из которых, элементы отрицания, связаны электрически с двухпозиционным распределителем второй ступени разгружения механизма прижима и с промежуточным (средним из трех) преобразователем диаметра шариков в обрабатываемой партии, а один из них, элемент повторения, связан с логическим элементом отрицания наименьшего диаметра шариков в обрабатываемой партии, третья группа содержит последовательное соединение двух логических элементов, один из которых, элемент повторения, связан с логическим элементом отрицания наименьшего диаметра шариков в обрабатываемой партии, а второй - с конечными выключателями последней ступени разгружения и отключения вращения инструмента и элеватора соответственно, кроме того, блок управления содержит механизмы формировани выходных сигналов, выполненные в вид электромагнитных реле, расположенных в каждой цепочке последовательно соединенных логических элементов, с возможностью взаимодействия с двухпозиционными распределителями рабочей среды механизма ступенчатого увеличения и уменьшения прижимного усилия а также с механизмами включения и выключения установочного перемещения пp raимнoгo инструмента, приводного инструмента и элеватора.

Ml

VLpEr

J

/

L2Z.

/f

i/N

x7 j

f/

f,I /; /;

f- -I

X X5

x;

XJ

уА

vP

lyP

1л .

nfft

rxft Гх

ly

r

M

таи

I fu fu I I )(ц Xil ,

cpusi

.h Л. .X, /. ff ffyизбУffSy

ix |Xf .xj xj .xj .x;

/n

фиг г

М4/

/ими d

j zS

)(,|77О-Q Lp4/t/

xy Izj

i

Л

rmuH

,muH

rfTfOH

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом элеваторной обработки шариков | 1986 |

|

SU1328162A1 |

| Гидросистема управления рабочими органами шпалоподбивочного устройства | 1985 |

|

SU1289944A1 |

| Устройство для регулирования давления воздуха в шинах транспортного средства | 1988 |

|

SU1692870A1 |

| КЛАПАННЫЙ ТРЕХЛИНЕЙНЫЙ ТРЕХПОЗИЦИОННЫЙ ГИДРАВЛИЧЕСКИЙ РАСПРЕДЕЛИТЕЛЬ С ЗАЩИТОЙ ЛИНИИ ОТВОДА ОТ ПЕРЕГРУЗОК, ЕЕ ЗАПИРАНИЕ И ДЕМПФИРОВАНИЕ | 2008 |

|

RU2375611C2 |

| Способ управления процессом элеваторной обработки шариков и устройство для его осуществления | 1984 |

|

SU1247240A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ЗАКРЫТИЕМ И ОТКРЫТИЕМ ДВЕРЕЙ ТРАНСПОРТНЫХ СРЕДСТВ | 2004 |

|

RU2282008C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЛИННОМЕРНОГО ПРОКАТА В ЗОНУ ОБРАБОТКИ | 1994 |

|

RU2104115C1 |

| Транспортное средство | 1986 |

|

SU1342762A1 |

| Способ обработки шариков и устройство для его осуществления | 1983 |

|

SU1080954A1 |

| Способ автоматического управления процессом обработки шариков | 1983 |

|

SU1133073A1 |

Изобретение относится к станкостроению, в частности к обработке шариков. Цель изобретения - повьше- ние производительности и автоматизация цикла обработки. Станок для автоматического управления процессом элеваторной обработки шариков содержит два рабочих инструмента, между которыми расположены обрабатываемые шарики, один из которых прижимной, а дру1 ой приводной, и механизм прижима, выполненный в виде привода, включающего винт и гайку, установленную на прижимном рабочем инструменте, а также механизмы установочно1 о перемещения прижимного инструмента и включения приводного инструмента и элеватора, устройство контроля величины снимаемого припуска и диаметра шариков обрабатываемой партии и механизм ступенчатого изменения прижимного усилия, выходное звено которого кинематически связано с входным звеном механизма прижима, который, в свою очередь, связан с механизмом установочного перемещения прижимного инструмента. Выходное звено механизма ступенчатого изменения прижимного усилия связано с фиксирующими устройствами его положения, которые связаны, в свою очередь, через блок управления с устройствами привода механизма ступенчатого изменения прижимного усилия. Устройства контроля диаметра и съема припуска соединены через блок управления с механизмом нагружения, а механизм установочного перемещения связан через блок управления с двухпозиционными трехлинейными распределителями, взаимодействующими с упорами, установленными на прижимном инструменте. 4 ил. € (Л :о DO

фи04

ВНИИПИ Заказ 1853/13 Тираж 716 Подписное Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

| Устройство управления процессом элеваторной обработки шариков | 1980 |

|

SU906672A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-05-15—Публикация

1985-03-26—Подача