(54) ГОЛОВК СТАНКА РАДИАЛЬНОГО ПРЕССОВАНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка станка радиального прессования трубчатых изделий из бетонных смесей | 1981 |

|

SU1009775A1 |

| Головка станка радиального прессования трубчатых изделий | 1974 |

|

SU679400A1 |

| Головка для радиального прессования изделий из бетонных смесей | 1991 |

|

SU1787796A1 |

| ГОЛОВКА ДЛЯ РАДИАЛЬНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1992 |

|

RU2008218C1 |

| Головка станка для радиального уплотнения трубчатых изделий из бетонных смесей | 1980 |

|

SU903125A1 |

| Головка для радиального прессования трубчатых изделий | 1991 |

|

SU1794029A3 |

| Роликовая головка для радиального прессования трубчатых изделий из бетонных смесей | 1991 |

|

SU1787795A1 |

| Головка для радиального прессования изделий из бетонных смесей | 1973 |

|

SU880756A1 |

| Головка для прессования трубчатых изделий из бетонных смесей | 1990 |

|

SU1754460A1 |

| Головка для радиального прессования изделий из бетонных смесей | 1991 |

|

SU1838111A3 |

1

Изобретение относится к производству изделий из бетона и железобетона.

По основному авт.св. № 679400 известна головка станка радиального прессования трубчатых изделий,содержащая вертикально подвижный приводной вал, на нижнем конце которого смонтирована ступица с верхним распределительным и нижним опорными дисками, размещенные между ними укатывающие ролики и установленную на ступице между дисками, регулируемыми по высоте, отражательную диафрагму, выполненную с вырезами под укатывающие ролики 13.

Недостаток такой головки - длительность процесса форйования труб.чатых изделий.

Цель изобретения - сокращение времени изготовления изделий путем совмещения процессов формования и тепловой обработки.

Указанная цель достигается тем, что головка станка радиального прессования трубчатых изделий из бетонных смесей снабжена нагревательным приспособлением, закрепленным на нижнем конце ступицы посредством шарнирной подвески с опорным подшипником в виде цилиндрического электрода из отдельных секций, подпружиненных в горизонтальной плоскости относительно подвески секций.

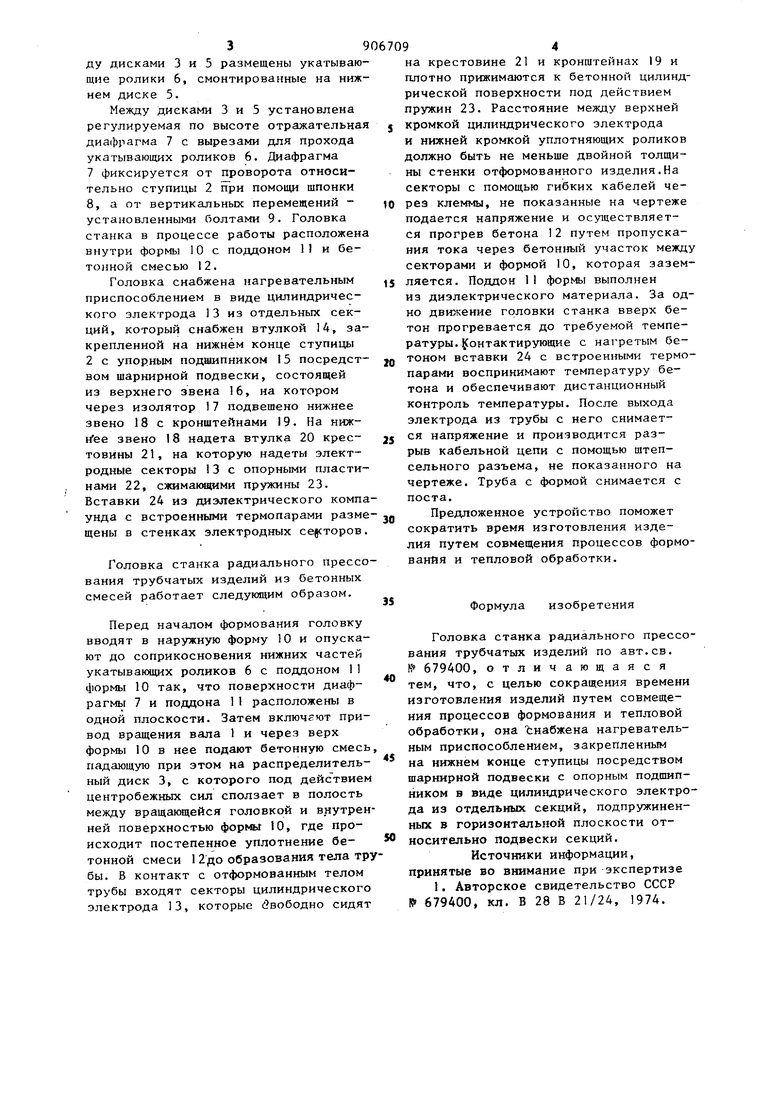

На фиг.1 схематично изображена предлагаемая головка станка радиального прессования трубчатых изделий; на фиг.2 - вид А на фиг.1; на фиг.З 15разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.1.

Головка станка радиального прессования трубчатых изделий состоит из вертикально-подвижного приводного ва20ла 1 с закрепленной на нижнем конце ступицей 2, на которой закреплены верхний распределительный 3 с лопастями 4 и нижний 5 диски, причем между дисками 3 и 5 размещены укатываю щие ролики 6, смонтированные на ниж нем диске 5, Между дисками 3 и 5 установлена регулируемая по высоте отражательна диафрагма 7 с вырезами для прохода укатывающих роликов 6. Диафрагма 7 фиксируется от проворста относительно ступицы 2 При помощи шпонки 8, а от вертикальных перемещений установленными болтами 9. Головка станка в процессе работы расположен внутри формы 10 с поддоном 11 и бетолной смесью 12. Головка снабжена нагревательным приспособлением в виде цилиндрического электрода 13 из отдельных секций, который снабжен втулкой 14, за крепленной на нижнем конце ступицы 2 с упорным подшипником 15 посредст вом шарнирной подвески, состоящей из верхнего звена 16, на котором через изолятор 17 подвещено нижнее звено 18 с кронштейнами 19. На низкifee звено 18 надета втулка 20 крестовины 21, на которую надеты электродные секторы 13 с опорными пластинами 22, сжимакичими пружины 23. Вставки 24 из диэлектрического комп унда с встроеншоми термопарами разме щены в стенках электродных се сторов Головка станка радиального прессо вания трубчатых изделий из бетонных смесей работает следующим образом. Перед началом формования головку вводят в наружную форму 10 и опускают до соприкосновения нижних частей укатывакхцих роликов 6 с поддоном 1 1 формы 10 так, что поверхности диафрагмь 7 и поддона 1 1 расположены в одной плоскости. Затем включают привод вращения вала 1 и через верх формы 10 в нее подают бетонную смесь падающую при этом на распределительный диск 3, с которого под действием центробежных сил сползает в полость между вращающейся головкой и внутрен ней поверхностью 10, где происходит постепенное уплотнение бетонной смеси 1 2до образования тела тр бы. В контакт с отформованным телом трубы входят секторы цилиндрического электрода 13, которые Свободно сидят на крестовине 21 и кронштейнах 19 и плотно прижимаются к бетонной цилиндрической поверхности под действием пружин 23. Расстояние между верхней кромкой цилиндрического электрода и нижней кромкой уплотняющих роликов должно быть не меньще двойной толщины Станки отформованного изделия.На секторы с помощью гибких кабелей через клеммы, не показанные на чертеже подается напряжение и осуществляется прогрев бетона 12 путем пропускания тока через бетонный участок между секторами и формой 10, которая заземляется. Поддон 11 форьы выполнен из диэлектрического материала. За одно движение головки станка вверх бетон прогревается до требуемой температуры, (онтактирующие с натретым бетоном вставки 24 с встроенными термопарами воспринимают температуру бетона и обеспечивают дистанционный контроль температуры. После выхода электрода из трубы с него снимается напряжение и производится разрыв кабельной цепи с помощью щтепсельного разъема, не показанного на чертеже. Труба с формой снимается с поста. Предложенное устройство поможет сократить время изготовления изделия путем совмещения процессов формования и тепловой обработки. Формула изобретения Головка станка радиального прессования трубчатых изделий по авт.св. К 679400, отличающаяся тем, что, с целью сокращения времени изготовления изделий путем совмещения процессов формования и тепловой обработки, она Ънабжена нагревательным приспособлением, закрепленным на нижнем конце ступицы посредством шарнирной подвески с опорным подшипником в виде цилиндрического электрода из отдельных секций, подпружиненных в горизонтальной плоскости относительно подвески секций. Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР Р 679400, кл. В 28 В 21/24, 1974.

et/ffA

16Л

17Wфуг.г

Авторы

Даты

1982-02-23—Публикация

1980-06-24—Подача