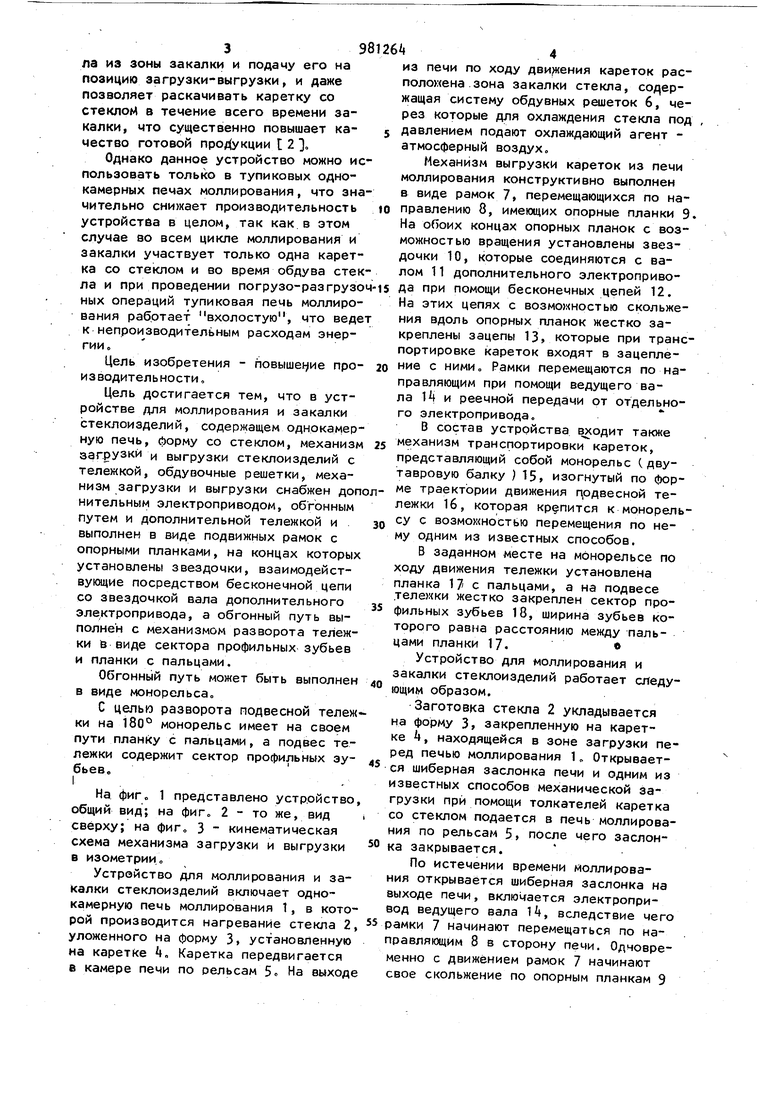

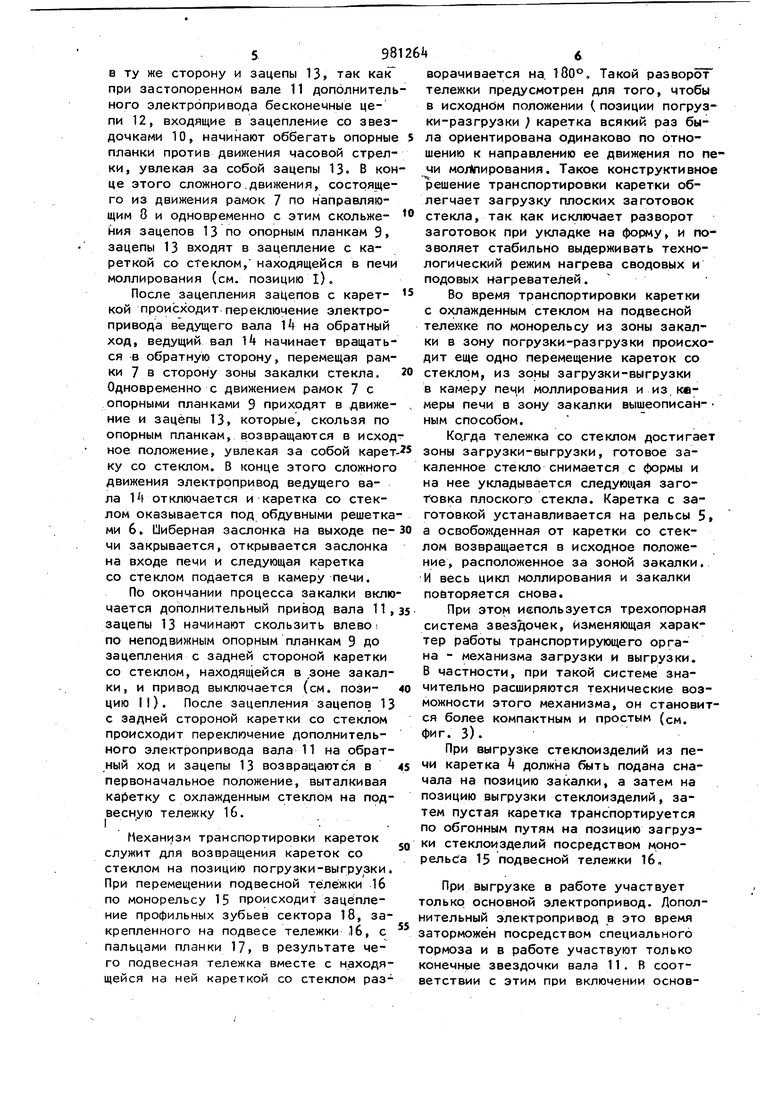

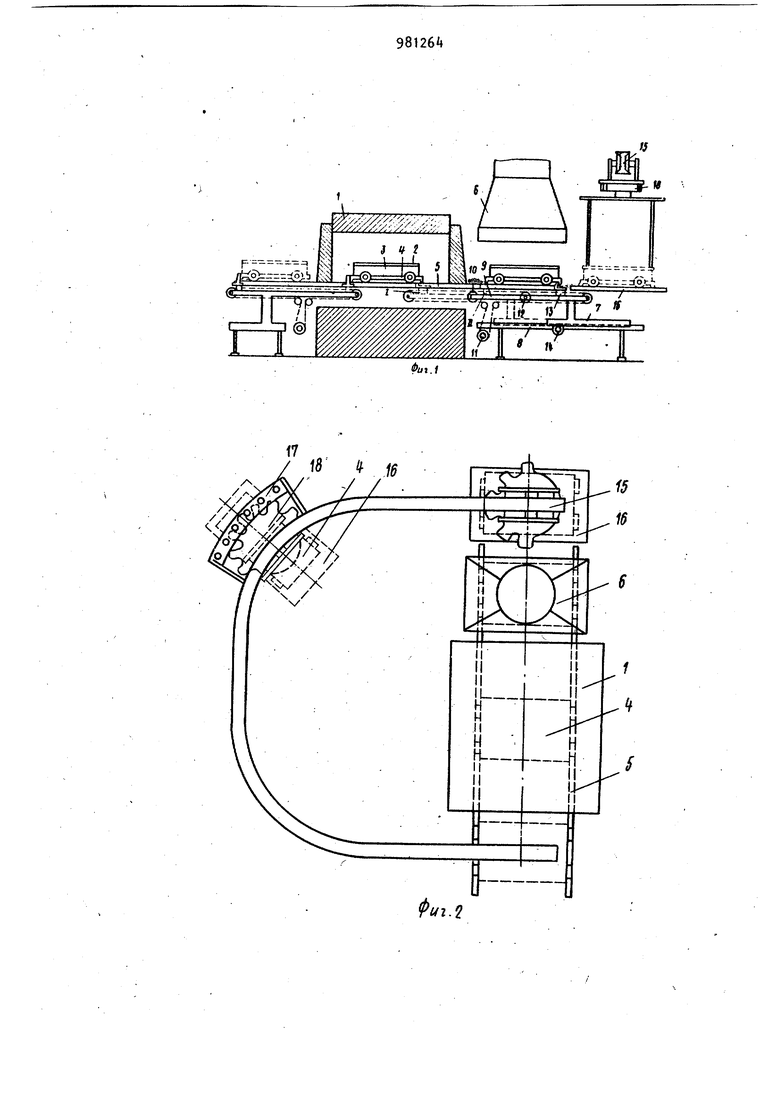

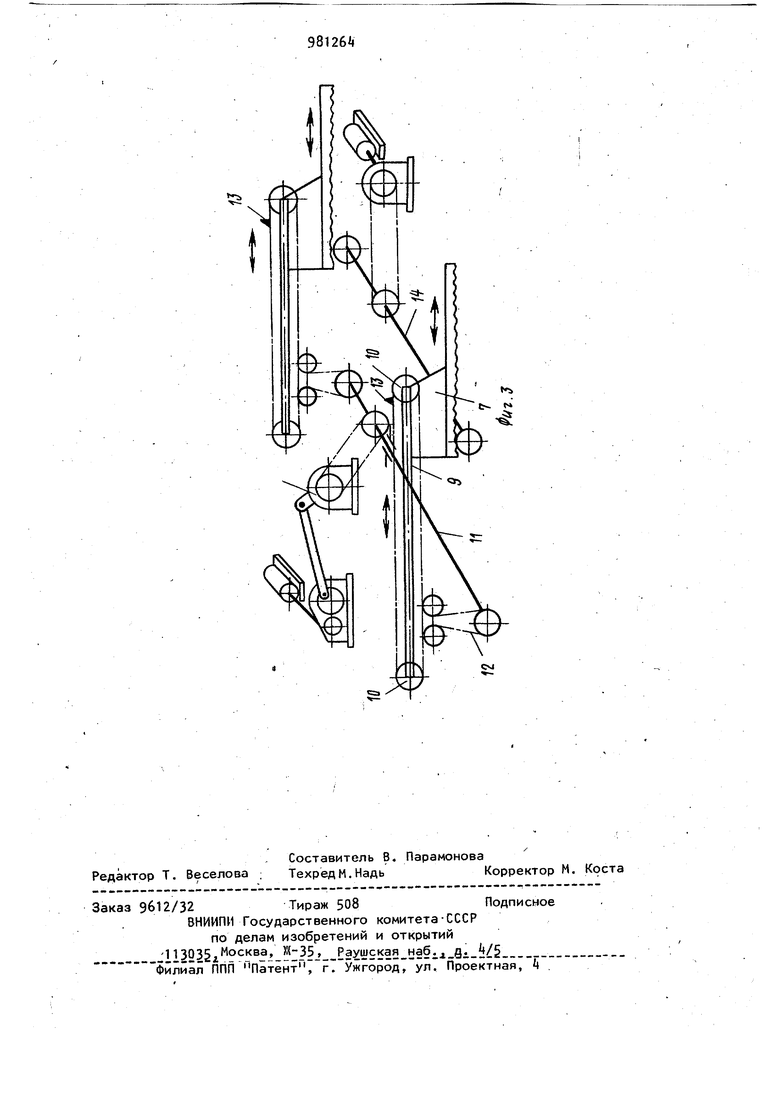

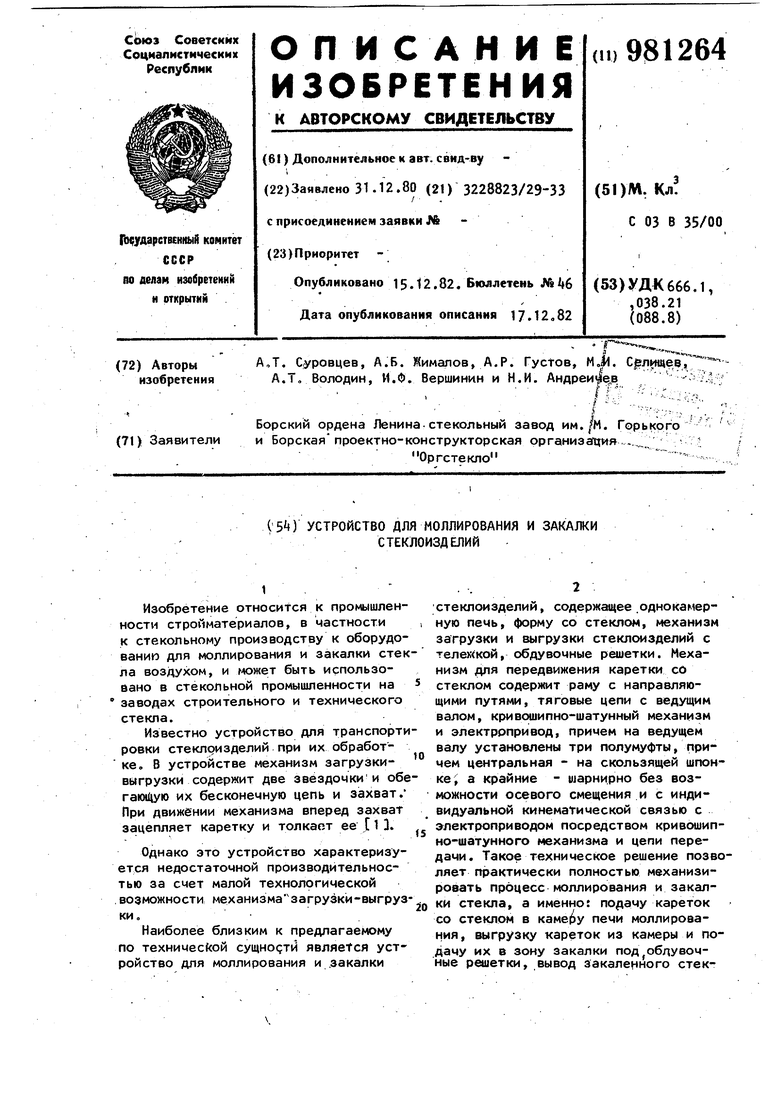

Изобретение oтнocиtcя к промышленности стройматериалов, в частности к стекольному производству к оборудованию для моллирования и закалки стек ла воздухом, и гюжет быть использовано в стекольной промышленности на заводах строительного и технического стекла. Известно устройство для транспорти ровки стеклризделий при их обработке. В устройстве механизм загрузки выгрузки содержит две звёздочкии обе гаю1Дую их бесконечную цепь и захват. При движении механизма вперед захват зацепляет каретку и толкает ее С 13. Однако это устройство характеризуется недостаточной производительностью за счет малой технологической .возможности механизма загрузки-выгруз ки. Наиболее близким к предлагаемому по технически сущности является устройство для моллирования и .закалки стеклоизделий, содержащее.однокамерную печь, форму со стеклом, механизм загрузки и выгрузки стеклоизделий с телеккой, обдувочные решетки. Механизм для передвижения каретки со стеклом содержит раму с направляющими путями, тяговые цепи с ведущим валом, кривошипно-шатунный механизм и электропривод, причем на ведущем валу установлены три полумуфты, причем центральная - на скользящей шпонке а крайние - шарни.рно без возможности осевого смещения и с индивидуальной кинематической связью с электроприводом посредством кривошипно-шатунного механизма и цепи передачи. Такое техническое решение позволяет практически полностью механизировать процесс моллирования и закалки стекла, а именно: подачу кареток со стеклом в камеру печи моллирования, выгрузку кареток из камеры и подачу их в зону закалки под облувочные решетки, вывод закаленного стекла из зоны закалки и подачу его на позицию загрузки-выгрузки, и даже позволяет раскачивать каретку со стеклом в течение всего времени закалки, что существенно повышает качество готовой про;(укции 2 , Однако данное устройство можно ис пользовать только в тупиковых однокамерных печах моллирования, что зна чительно снижает производительность устройства в целом, так как в этом случае во всем цикле моллирования и закалки участвует только одна каретка со стеклом и во время обдува стек ла и при проведении погрузо-разгрузо ных операций тупиковая печь моллирования работает вхолостую, что веде к непроизводительным расходам энерЦель изобретения - повыше1 ие производительности. Цель достигается тем, что в устройстве для моллирования и закалки стеклоизделий, содержащем однокамерную печь, форму со стеклом, механизм загрузки и выгрузки стеклоизделий с тележкой, обдувочные решетки, механизм загрузки и выгрузки снабжен доп нительным электроприводом, обгонным путем и дополнительной тележкой и выполнен в виде подвижных рамок с опорными планками, на концах которых установлены звездочки, взаимодействующие посредством бесконечной цепи со звездочкой вала дополнительного электропривода, а обгонный путь выполнен с механизмом разворота тележки в виде сектора профильных зубьев и планки с пальцами. Обгонный путь может быть выполнен в виде монорельса. С целью разворота подвесной тележ ки на 180° монорельс имеет на своем пути планку с пальцами, а подвес тележки содержит сектор профильных зубьев. I .На фиг 1 представлено устройство общий вид; на фиг 2 - то же, вид сверху; на фиг 3 - кинематическая схема механизма загрузки и выгрузки в изометрии Устройство для моллирования и закалки стеклоизделий включает однокамерную печь моллирования 1, в кото рой производится нагревание стекла 2 уложенного на форму 3, установленную на каретке , Каретка передвигается в камере печи по рельсам 5. На выход из печи по ходу движения кареток располо ;{ена зона закалки стекла, со ержащая систему обдувных решеток 6, через которые для охлаждения стекла под , давлением подают охлаждающий агент атмосферный воздух. Механизм выгрузки кареток из печи моллирования конструктивно выполнен в виде рамок 7, перемещающихся по направлению 8, имеющих опорные планки 9. На оПоих концах опорных планок с возможностью вращения установлены звездочки 10, которые соединяются с валом 11 дополнительного электропривоДа при помощи бесконечных цепей 12. На этих цепях с возможностью скольжения вдоль опорных планок жестко закреплены зацепы 13, которые при транспортировке кареток входят в зацепление с ними. Рамки перемещаются по направляющим при помощи ведущего вала Ц и реечной передачи от отдельного электропривода. В состав устройства входит также механизм транспортировки кареток, представляющий собой монорельс (двутавровую балку ) 15, изогнутый по фор траектории движения подвесной тележки 16, которая крепится к монорельсу с возможностью перемещения по нему одним из известных способов. В заданном месте на монорельсе по ходу движения тележки установлена планка 17 с пальцами, а на подвесе жестко закреплен сектор профильных зубьев 18, ширина зубьев которого равна расстоянию между пальцами планки 17. Устройство для моллирования и закалки стеклоизделий работает следующим образом. Заготовка стекла 2 укладывается на форму 3, закрепленную на каретке , находящейся в зоне загрузки перед печью моллирования 1„ Открывается шиберная заслонка печи и одним из известных способов механической загрузки при помощи толкателей каретка со стеклом подается в печь моллирования по рельсам 5, после чего заслонка закрывается. По истечении времени моллирования открывается шиберная заслонка на выходе печи, включается электропривод ведущего вала 14, вследствие чего рамки 7 начинают перемещаться по направляющим 8 в сторону печи. Одновременно с движением рамок 7 начинают свое скольжение по опорным планкам 9 в ту же сторону и зацепы 13, так как при застопоренном вале 11 дополнитель ного электропривода бесконечные цепи 12, входящие в зацепление со звездочками 10, начинают оббегать опорные планки против движения часовой стрелки, увлекая за собой зацепы 13. В кон це этого сложного.движения, состоящего из движения рамок 7 по направляющим 8 и одновременно с этим скольжения зацепов 13 по опорным планкам 9, зацепы 13 входят в зацепление с кареткой со стеклом, находящейся в печи моллирования (см. позицию I). После зацепления заЦепов с кареткой происходит переключение электропривода ведущего вала 1 на обратный ход, ведущий вал k начинает вращаться в обратную сторону, перемещая рамки 7 в сторону зоны закалки стекла. Одновременно с движением рамок 7 с опорными планками 9 приходят в движение и зацепы 13 которые, скользя по опорным планкам, возвращаются в исход ное положение, увлекая за собой карет ку со стеклом. В конце этого сложного движения электропривод ведущего вала 1( отключается и каретка со стеклом оказывается под обдувными решетка ми 6. Шиберная заслонка на выходе печи закрывается, открывается заслонка на входе печи и следующая каретка со стеклом подается в камеру печи. По окончании процесса закалки вклю чается дополнительный привод вала 11, зацепы 13 начинают скользить влево: по неподвижным опорным планкам 9 до зацепления с задней стороной каретки со стеклом, находящейся в ,зоне закалки, и привод выключается (см. позицию И). После зацепления зацепов 13 с задней стороной каретки со стеклом происходит переключение дополнительного электропривода вала 11 на обратный ход и зацепы 13 возвращаются в первоначальное положение, выталкивая каретку с охлажденным стеклом на подвесную тележку 16. Механизм транспортировки кареток служит для возвращения кареток со стеклом на позицию погрузки-выгрузки. При перемещении подвесной тележки 16 по монорельсу 15 происходит зацепление профильных зубьев сектора 18, закрепленного на подвесе тележки .16, с пальцами планки 17, в результате чего подвесная тележка вместе с находящейся на ней кареткой со стеклом разворачивается на. 180. Такой разворот тележки предусмотрен для того, чтобы в исходном положении (позиции погрузки-разгрузки ) каретка всякий раз была ориентирована одинаково по отношению к направлению ее движения по печи моЛпирования. Такое конструктивное 1)ешение транспортировки каретки облегчает загрузку плоских заготовок стекла, так как исключает разворот заготовок при укладке на форму, и позволяет стабильно выдерживать технологический режим нагрева сводовых и подовых нагревателей. Во время транспортировки каретки с охлажденным стеклом на подвесной тележке по монорельсу из зоны закалки в зону погрузки-разгрузки происходит еще одно перемещение кареток со стеклом, из зоны загрузки-выгрузки в камеру печи моллирования и из камеры печи в зону закалки вышеописан- ным способом. Ко.гда тележка со стеклом достигает зоны загрузки-выгрузки, готовое закаленное стекло снимается с формы и на нее укладывается следующая заготовка плоского стекла. Каретка с заготовкой устанавливается на рельсы 5, а освобожденная от каретки со стеклом возвращается в исходное положение, расположенное за зоной закалки. И весь цикл моллирования и закалки повторяется снова. При этом используется трехопорная система звездочек, изменяющая характер работы транспортирующего органа - механизма загрузки и выгрузки. В частности, при такой системе значительно расширяются технические возможности этого механизма, он становится более компактным и простым (см. фиг. 3). При выгрузке стеклоизделий из печи каретка Ц должна быть подана сначала на позицию закалки, а затем на позицию выгрузки стеклоизделий, затем пустая каретка транспортируется по обгонным путям на позицию загрузки стеклоизделий посредством монорельса 15 подвесной тележки 16, При выгрузке в работе участвует только основной электропривод. Дополнительный электропривод в это время аторможён посредством специального ормоза и в работе участвуют только конечные звездочки вала 11, В соответствии с этим при включении основного электропривода реечная передача начинает перемещаться влево, а вместе с ней перемещаются и опорные планки 9.При этом перемещении зацепы 13 из исходного положения переходят на про 5 тивоположный конец планки 9 Так как и сама планка при этом перемещается, то в конечном итоге левый конец опорной планки и зацеп входят в соприкосновение с кареткой 4. После этого ос-ю

новной электропривод останавливают и он дает обратный ход. При вращении вала 1 начинается обратное движение цепи 12 и зацепа 13. В обоих случаях вследствие наличия третьей звездочки мы сталкиваемся с двойным движением перемещением планки 9. и соответствующим перемещением цепи 12 и, следовательно, зацепа 13. Такая работа механизма выгрузки возможна, только при 20 трехопорнои звездочнои системе транспортировки . При обратном включении основного привода перемещение планки 9 дает одновременное перемещение зацепа 13 в обратную сторону, в результате чего происходит перемещение каретки k на позицию закалки. Для передвижения каретки на пози, цию выгрузки включают дополнительный электропривод, приводящий а движение бесконечную цепь 12 и, следовательно зацепы 13.-Вследствие этого происходит перемещение каретки на позицию выгрузки стеклоизделий. Таким рбразом, в данном случае при веден пример работы трехопорной звез дочной системы с одновременным перемещением бесконечной цепи с зацепами и планки, на которой расположены две из трех звездочки. Это дает возможность эксплуатации укороченных направ ляющих .8, рамок 7 и планок.9, т.е. компактность механизма загрузки-выгрузки. Кроме того, при подобной конструкции появляется возможность вводить в высокотемпературную зону печи только один конец опорных планок 9 Это повышает надежность механизма и всей печи в целом. Таким образом, предлагаемое техническое решение позволяет производить моЛлирование и закалку стеклоизделий с использованием однокамерных печей моллирования конвейерным спо..... , .. собой с частичной ликвидацией ручных операции процесса производства закаленного стекла. Кроме того, отсутствие в конструкции устройства сложза единицу времени, частичная ликвидац1 я ручного труда - все это подтверх дает экономическую целесообразность внедрения данного устройства в производство.

Предлагаемое изобретение позволяет повысить производительность известных однокамерных печей моллирования не менее, чем в 1,5 раза, что при знаных узлов и дорогостоящих материалов повышает надежность работы предлагаемого изобретения, а таюйе предполёгает возмох нЬсть применения простых схем и элементов автоматики. Максимальное использование технических возможностей однокамерных печей моллирования, сокращение времени холостого хода печи, значительное увеличение выпуска готовой продукции чительной себестоимости готовой продукции ( преимущественно панорамные автомобильные закаленные стекла )предполагае т получение существенной экономии от внедрения предлагаемого устройства в производство. Формула изобретения 1. Устройство для моллирования и закалки стеклоизделий, содержащее однокамерную печь, форму со стеклом, мехайизм загрузки и выгрузки стеклоизделий с тележкой, обдувочные решетки,отличающееся тем, что, с целью повышения производительности, механизм загрузки и выгрузки снабжен дополнительным электроприводом, обгонным путем и дополнительной тележкой и выполнен в виде подвижных рамок с опорными планками, на концах которых установлены звездочки, взаимодействующие посредством бесконечной цепи со звездочкой вала дополнительного электропривода, а обгонный путь аыполнен с механизмом разворота тележки s виде сектора профильных зубьев и планки с пальцами. 2. Устройство по п. 1, о т ли чающееся тем,, что обгонный путь выполнен в виде монорельса. Источники Информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № , кЛо С 03 В 35/00, 1971. 2. Авторское свидетельство СССР № , кл, С 03 В 35/00, 1973 (прототип).,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для передвижения каретки со стеклом | 1982 |

|

SU1049442A1 |

| Устройство для передвижения каретки со стеклом | 1983 |

|

SU1142458A1 |

| Устройство для моллирования стеклоизделий | 1978 |

|

SU791663A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

| Транспортная система | 1989 |

|

SU1754526A1 |

| Устройство регулирования моллирования стеклоизделий | 1980 |

|

SU948904A1 |

| Агрегат для термообработки стеклоизделий | 1979 |

|

SU872471A1 |

| Устройство для моллирования и закалки листового стекла | 1978 |

|

SU737372A1 |

| УСТАНОВКА МОЛЛИРОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2558839C1 |

Фиг.

Авторы

Даты

1982-12-15—Публикация

1980-12-31—Подача