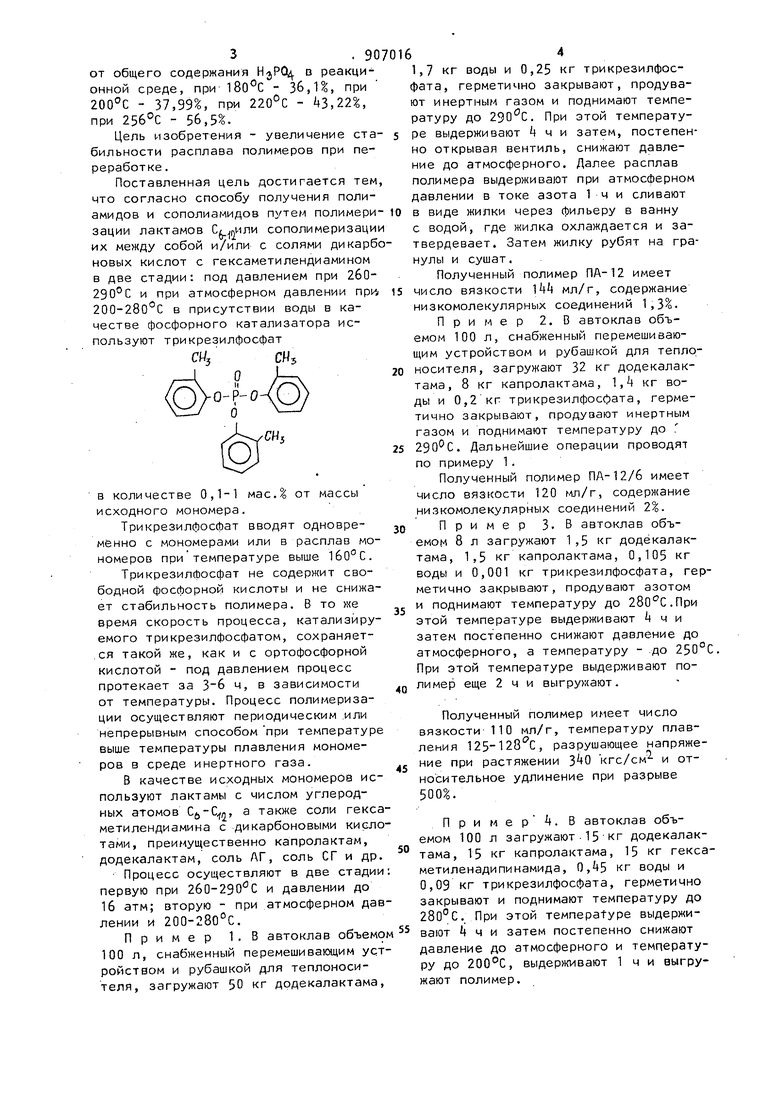

Изобретение, относится к получению полиамидов и сополиамидов из лактамов и/или солей дикарбоновых кислот с гексаметилендиамином, KOTopbte могут найти применение в качестве конструкционных, изоляционных, антифрикционных материалов, клеев-расплавов в машиностроении , радио-,электротехнической и легкой отраслях промышленности Известны соединения органической и неорганической природы, применяемые в качестве катализаторов и активаторов при полимеризации лактамов, например орто-, мета-, пирофосфорные кислоты, фосфористые и органические фосфоновые кислоты. Эти катализаторы добавляют к твердым мономерам при комнатной температуре или к расплаву мономеров при температурах выше темпе ратуры плавления лактама. После этого смесь нагревают до температуры полимеризации и ведут процесс обычным спо собом 1 - ОНаиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения полиамидов из лактамов, заключающийся в том, что полимеризацию лактамов проводят в присутствии воды и кислородсодержащих кислот фосфора (орто-, мета-, пирофоспорная и фосфористые кислоты) при 270-320°С сначала под давлением, а затем при атмосферном давлении 5. Однако стабильность расплава получаемых полимеров при переработке их термическими способами (литье под давлением, экструзия) недостаточна. Это объясняется особенностью действия ортофосфорной кислоты, заключающейся в том, что кроме кислоты, связанной с концевыми группами полимера, в реакционной массе присутствует свободная ортофосфорная кислота,, концентрация которой зависит от температуры реакционной среды. Так, при 170®С ее содержание составляет ЗЬ781

Полученный материал ПА 12/6/66 имеет температуру плавления 128-130°С, число вязкости 120 мл/г.

Пример 5.В автоклав объ- . емом 8 л загружают 3 кг капролактама, 5 0,105 кг воды и 0,03 кг трикрезилфосфата, герметично закрывают и поднимают температуру до . При этой температуре выдерживают 2 ч и затем постепенно снижают давление до атмосфер- ного, выдерживают еще 1 ч и выгружают полимер.

Полученный полимер ПА-6 имеет число вязкости 126 мл/г, температуру плавления 215°С.5

Пример 6. В автоклав объемом 8 л загружают 2,4 кг соли АГ, 0,6 кг капролактама, 0,015 кг трикрезилфосфата и 0,105 кг воды, герметично закрывают и поднимают температуру 20 до 2бО°С. этой температуре выдерживают 3 ч, затем постепенно снижают давление до атмосферного, выдерживают 0,5 ч и выгружают полимер.

Полуценный полимер имеет число вязкости Й5 мл/г, температуру плавления 212-21tC, изгибающее напряжение кгс/см, ударную вязкость с надрезом 3i5 кгс-см/см.

Пример 7.В автоклав объемом 8 л загружают 3 кг гексаметиленадипинамида соли АГ и 0,015 кг трикрезилфосфата, герметично закрывают и попмимают температуру до . При этой температуре выдерживают 3 MI, затем постепенно снижают давление до атмосферного и выгружают полимер.

Полученный полимер имеет число вязкости 110 МП/г, температуру плавления , разрушающее напряжение при растяжении 820 кгс/см, ударную вязкостьс надрезом ,9 кгссм/см, твердость по Бринеллю 1100 кгс/см.

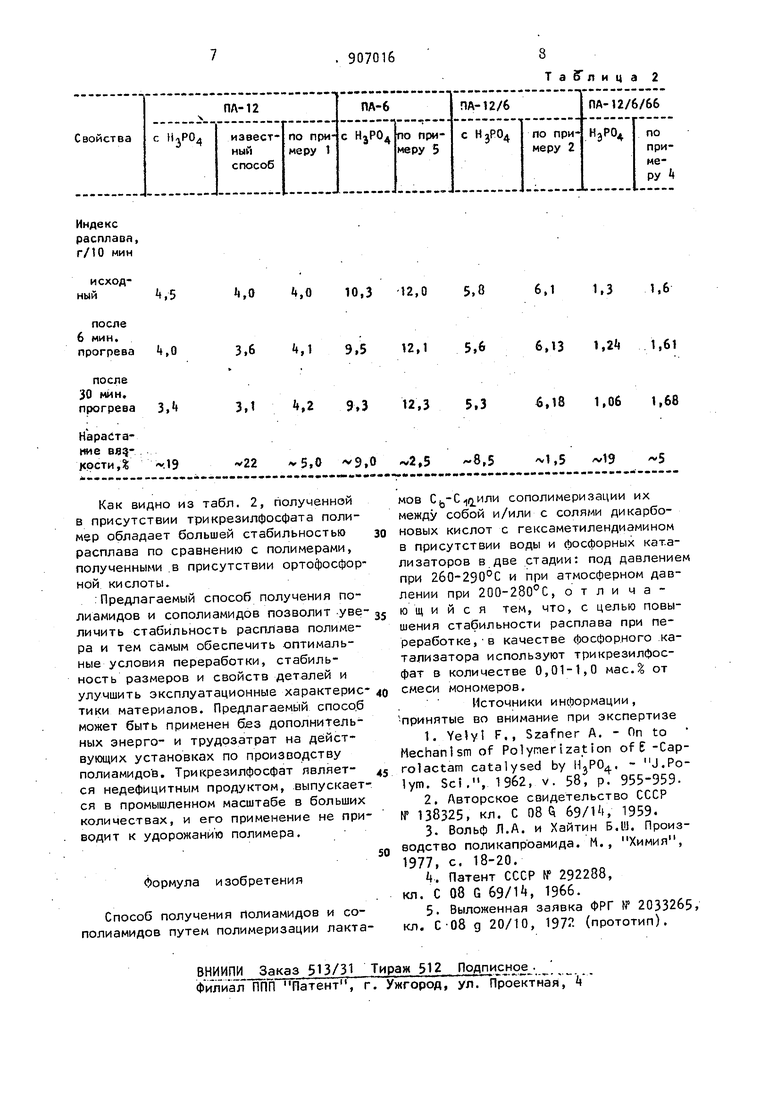

6 табл. 1 приведены сравнительные данные о свойствах материалов, полученных по предлагаемому и известному способам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополиамидов | 1982 |

|

SU1098943A1 |

| Способ получения полиамидов | 1980 |

|

SU931724A1 |

| Способ получения полидодеканамида и сополимеров на его основе | 1979 |

|

SU1054369A1 |

| Непрерывный способ получения полиамидов | 1974 |

|

SU620494A1 |

| Способ получения полиамидов | 1977 |

|

SU732292A1 |

| Способ очистки аппаратов и деталей,загрязненных расплавом полиамида или продуктами его разложения | 1981 |

|

SU978960A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДА ДЛЯ ТЕРМОКЛЕЯ | 2002 |

|

RU2229483C1 |

| Способ получения формованных изделий из полилауринлактама | 1982 |

|

SU1111687A3 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКИХ ЧАСТИЦ ПОЛИАМИДА И МЕЛКИЕ ЧАСТИЦЫ ПОЛИАМИДА | 2018 |

|

RU2771710C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПОЛИАМИДОВ, СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИКАПРОЛАКТАМА И ПОЛИКАПРОЛАКТАМ С МОЛЕКУЛЯРНЫМ ВЕСОМ 3000-14000 Г/МОЛЬ | 1994 |

|

RU2144048C1 |

Число Не менее 150 вязкости 120 Темпера- Не менее Г/8 тура 1/8 ления« С («60 630 Разрушаю- Не менее Ы щее на- «SO пряиение при растяжении , кгс/см

220 100

Не №нее 200

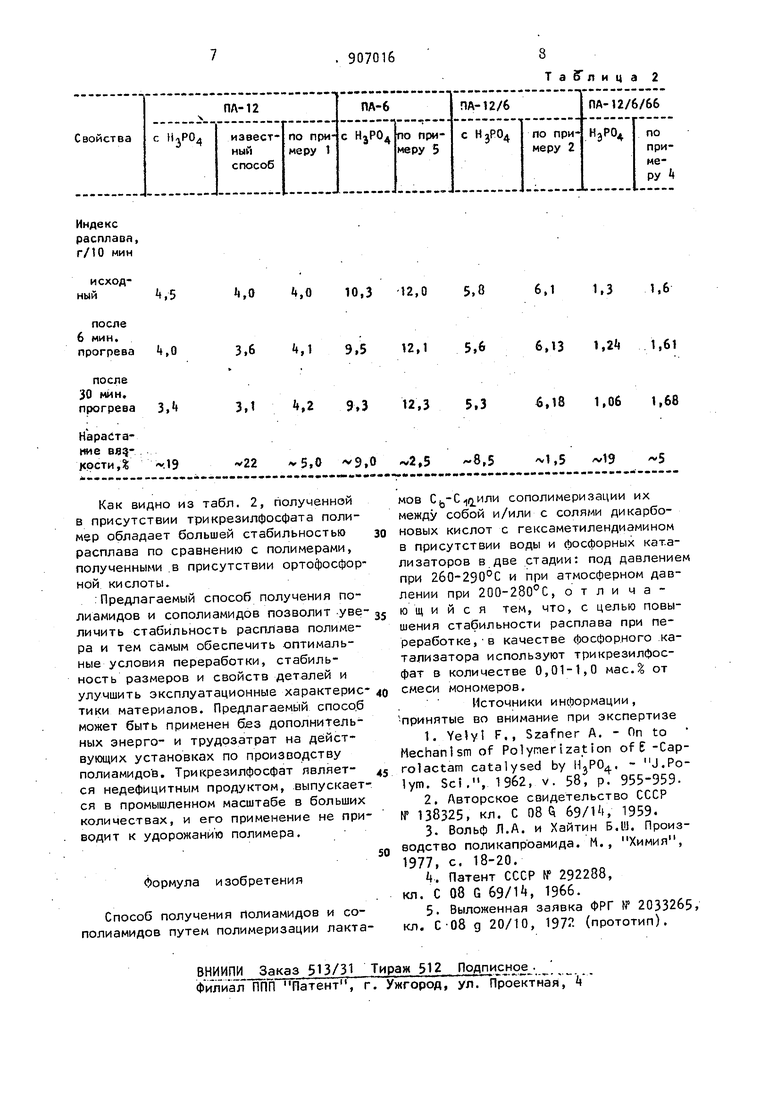

В табл. 2 приведены данные по стабильности расплава полимеров, поТаблица 1 120 126 Не иенее 215 215 670

380

300

ЭОО

110 250

лученных по известному и предлагаемому способам. Не менее 120 Не менее 120 ПО 110 Не менее 161 Не более 122 t60 135 350

Индекс расплава, г/10 НИН

исходт а ёГл и ц а 2

Авторы

Даты

1982-02-23—Публикация

1980-06-26—Подача