(54) СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ Б МАГИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления писчей бумаги | 1985 |

|

SU1307000A1 |

| Бумажная масса | 1975 |

|

SU538084A1 |

| Бумажная масса для изготовления печатной бумаги | 1990 |

|

SU1796732A1 |

| Бумажная масса для изготовления офсетной бумаги | 1981 |

|

SU962388A1 |

| БУМАЖНАЯ МАССА | 1992 |

|

RU2042005C1 |

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU990928A1 |

| Наполнитель для бумажной массы | 1972 |

|

SU438747A1 |

| Бумажная масса для изготовления печатной и писчей бумаги | 1980 |

|

SU910902A1 |

| Состав для получения бумажной массы | 1979 |

|

SU870551A1 |

| Бумажная масса | 1981 |

|

SU971977A1 |

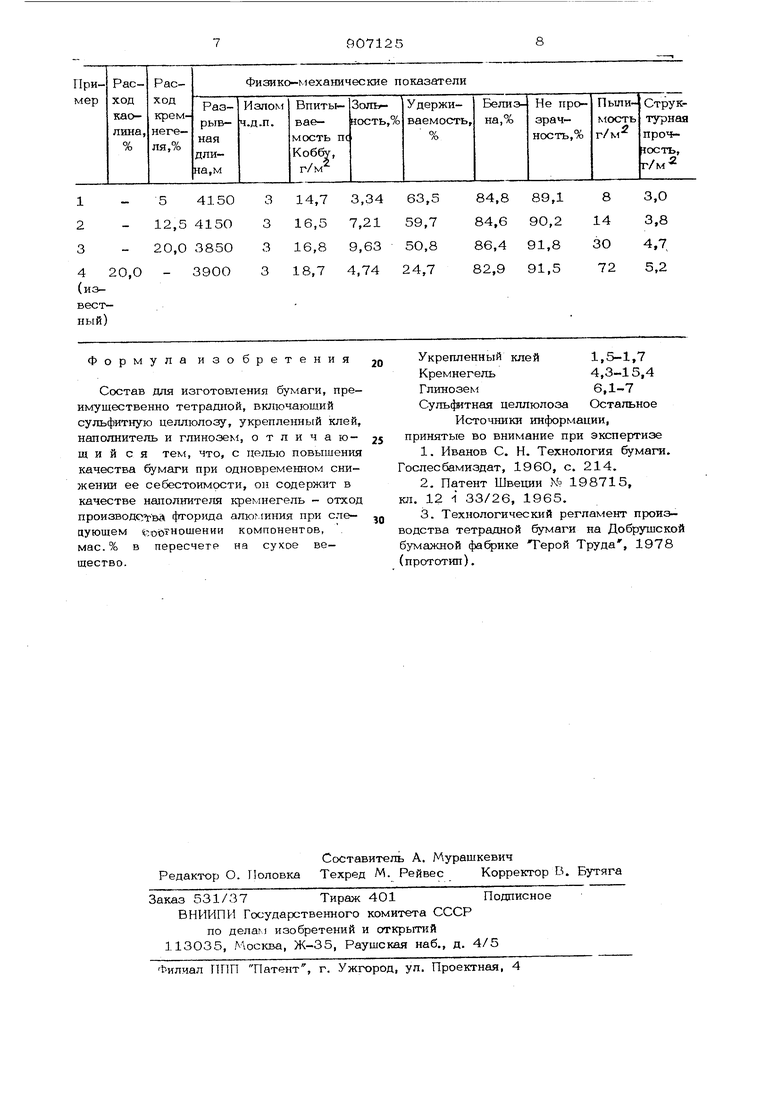

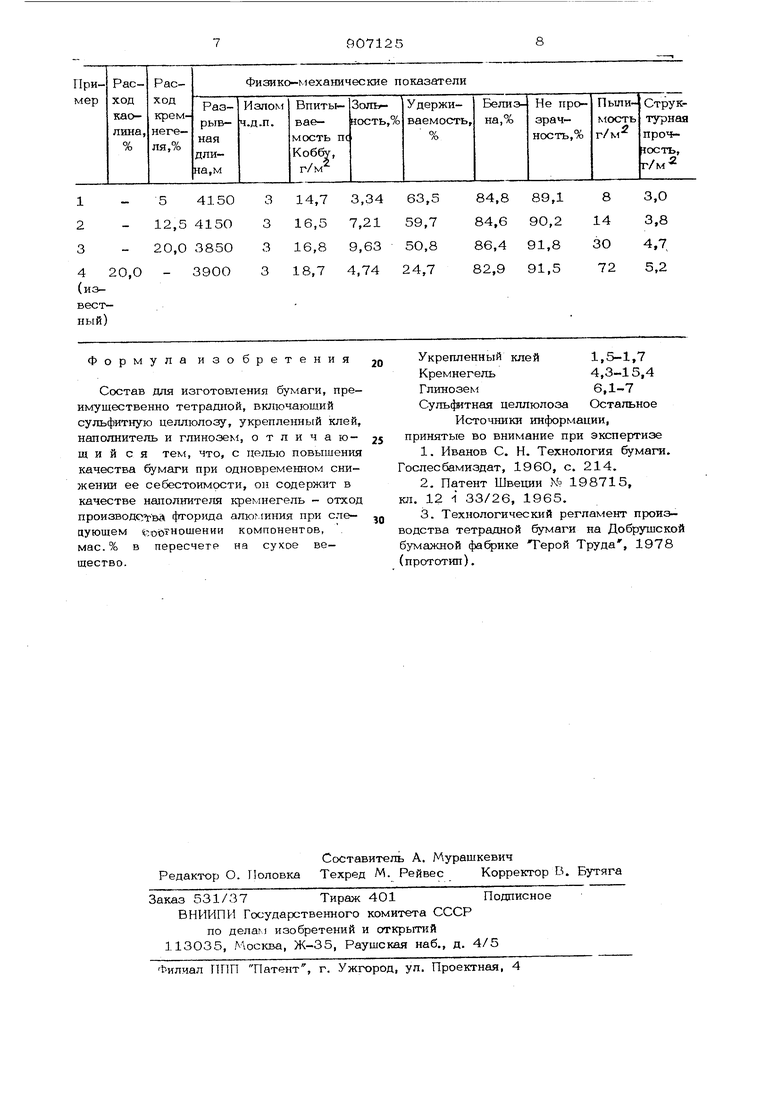

Изобретение относится к целлюлозно бумажной промышленности, а именно к со ставам, включающим целлюлозную массу, проклеивающее вещество, наполнитель и каогулянт, являющимся основой для произ водства бумаги. Известны составы для производства бумагИ} и картона, где в качестве наполнителя используют тальк, обладающий невысокой белизной , Известно использование в качестве наполнителя силикатов. Они отличаются высокой белизной, высокой степенью дисперсности, однако способы их получения довольно сложны и, вследствие этого,данные наполнителя дефинитны; и дороги по сравнению с известными природными наполнителями L2j. Наиболее, близким по составу ингредиентов к изофетению является состав для производства бумаги и картона, включаю щий сульфитную целлюлозу, укрепленный клей, глинозем и в качестве наполнителя каолин Гз .1. Недостатками известного состава являются: значительное снижение степени проклейки бумаги по сравнению с ненаполнен- ным составом, а вследствие этого - увеличение расхода проклеиваюздих веществ; сравнительно невысокая удерживаемость наполнителя, что приводит к увеличе1П1ю расходов наполнителя и загрязнению сточных вод бумаж;но-картонного производства; невысокая белизна используемого наполнителя, что позволяет получить бумагу с бетшзной не более 8О-83 о; каолин, вследствие использования его в различных отраслях промыщленности (целлюлозно-бумажной, пищевой, промышленности стройматериалов) является дефицитным и сравнительно дорогостоящим BeiJiecTBOM. Целью изобретения является повыщение качества маги при одновременном снижении ее себестоимости. Поставленная цель достигается тем,что известный состав, включающий сульфитную целлюлозу, укрепленный клей, наполнитель и глинозем, в качестве наполиито.ш соперь390jjfHT кремнегель- отход производства фтор1ща алюминия при следующем соотношении кокяюнентов, мас.% в пересчете на су хое вещество: Укрепленный клей1,5-1,7 Кремнегель4,3-15,4 Глинозем6,1-7 Сульфитная целлюлоза Остальное Использование кремнезема в количестве менее чем 5,О мае. .% от веса волок на нецелесообразно, так как не сообщает бумаге необходимую белизну, светонепроницаемость, гладкость и другие свойства, а увеличение расхода кремнезема вьтге 20 мас.% приводит к снижению) механических показателей бумаги (разрывной длины, излома). Пример. Целлюлозу в количестве 8О г (в пересчете на сухое вещество), состоящую из 40 г сульфитной беленой хвойной и 40 г сульфитной беленой лиственной, распускают в лабораторном дезинтеграторе при концентрадии 2 мас.% Размол целлюлозы приводят в лабораторном ролле до 35 ШР. Далее в приготовленную волокнистую массу прибавляют ук репленный клей в количестве 1,6 г, наполнитель 4,0 г, глинозем 6,4 г. Наполнитель имеет следующий химический состав, мас.%: SiOj, 25,4; 70,Oj ABFjj 4,6 г. Приготовление рабочей суспензии наполнителя приводят путем смешения его с водой в соотношении 1:10 Состав имеет следующее соотношение ингредиентов, мас,% в пересчете на сухое вещество: Целлюлозная масса87 Укрепленн1з1й 1шей1,7 Глинозем7,0 Крекнегель 4,3 Опытные образцы бумаги изготавливают по стандартной методике на листоотливном аппарате. После кондиционировани испытьтают фиаико-механические свойства, образцов, П р и м е р 2. Аналогичен примеру 1 но расход наполнителя составляет 10 г (12,5 мас.о от веса абсолютно сухой целлюлозы), т.е. состав имеет следующее соотноше)ше ингредиентов, мас.о в поречете на сухое вещеегво: Целлюлозная масса81,5 Укрепленный клей1,6 Глинозем6,5 Кремнегель1О,4 П р и м е р 3. Аналогичен примеру 1, о расход наполнителя составляет 16 г (20 мас.% от веса абсолютно сухой цел- люлозы), т.е. состав имеет следующее оотношение ингредиентов, мас.% в перечете на сухое вещество: Целлюлозная масса77 Укрепленный клей1,5 Глинозем6,1 Кремнегель15,4 П р и м е р 4. Методика изготовления образцов бумаги аналогична примеру 1, о в качестве напол1штеля используют согласно известного состава каолин марки КН-84 в количестве 16 г (20 мас.% от веса абсолютно сухой целлюлозы),т.е. остав имеет следуюш.ее соотношение ингредиентов, мас.% в пересчете на сухое вещество: Целлюлозная .масса77 Укрепленный клей1,5 Глинозем6,1 Каолин15,4 В таблице приведены результаты испытаний опытных образцов бумаги. Как видно из таблицы, использование кремнегеля в качестве наполнителя бумаги позволяет увели шть удерживаем ость в 2 раза по сравнению с известным составом, повысить степень белизны на 2 - 3,5%, уменьшить пылимость бумаги в 2,4 раза, увеличить структурную прочность на 10% при сохранении показателей разрьгеной длины и излома. Высокое удержание наполнителя (кремнегеля) позво;ю- ет снизить расход дорогостоящей и дефицитной целлюлозы, а также уменьшить загрязнение сточных вод бумажного производства. Кроме того, замена каолина га кремнегель приводит к снижению себестоимости бумаги, поскольку кремнеголь является отходом производства.

сульфитную целлюлозу, укрепленный клей, наполнитель и глинозем, отличающийся тем, что, с целью повышения качества бумаги при одновременном снижении ее себестоимости, он содержит в качестве наполнителя кремнегель - отход производс;тва фторида алюминия при следующем ::ой«нощении компонентов, мае. % в пересчете на сухое вещество.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-23—Публикация

1980-06-30—Подача